Chiplet 封装凭借 “异构集成、性能提升、成本优化” 特性,已成为高端芯片(如 AI、GPU)的核心封装方案,但其超高密度互联(互连密度>10⁴点 /cm²)对塞树脂工艺提出颠覆性要求 —— 传统 PCB 塞树脂(孔径≥0.1mm、填充率 95%)无法适配 Chiplet 的微缩过孔(孔径 0.03-0.1mm、深径比>5:1),且需满足低应力(<50MPa)、高导热(>3W/m・K)、高可靠性(10 年使用寿命)。为推动塞树脂工艺与 Chiplet 封装的协同发展,以下从短期适配(1-2 年)、中期突破(3-5 年)、长期引领(5-8 年) 三个阶段,构建技术路线图,明确各阶段目标与关键技术路径。

一、短期适配阶段(1-2 年):现有工艺升级与微缩适配

核心目标

实现 0.05-0.1mm 孔径塞树脂的稳定量产,填充率≥98%,热阻≤0.5℃/W,应力控制在 60MPa 以下,适配中低密度 Chiplet 封装(如消费电子 AI 芯片,互连密度 10⁴-10⁵点 /cm²)。

关键技术突破

-

高精度填充设备升级

对现有微喷射设备进行改造:采用压电式精密喷头(喷嘴直径 10-20μm),配合真空辅助灌注(真空度 - 0.095MPa),解决 0.05mm 微小孔径的气泡问题(气泡率<0.5%)。某设备厂商的测试显示,改造后的设备可实现每孔 3-5 次分层填充(每次填充厚度 10-20μm),0.08mm 孔径的填充率从传统工艺的 92% 提升至 98.5%。

-

低收缩树脂配方优化

开发 “环氧树脂 - 纳米二氧化硅” 复合树脂(纳米颗粒粒径 5-10nm,添加量 15-20%),将固化收缩率从传统的 5-8% 降至 3-4%,同时通过硅烷偶联剂(添加量 1-2%)提升树脂与孔壁(铜 / 陶瓷)的结合力(>10N/cm)。实验数据表明,该树脂在 0.06mm 孔径中固化后,界面应力从 80MPa 降至 55MPa,满足 Chiplet 的应力耐受要求。

-

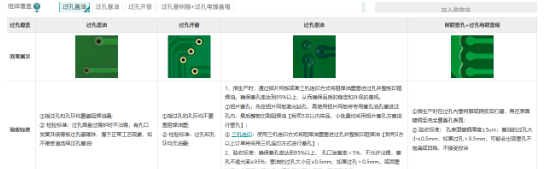

在线检测技术适配

引入超高分辨率 SAT(超声波扫描,频率 50-75MHz)与 3D AOI(分辨率 0.1μm),实现塞树脂后 “孔径 - 填充率 - 缺陷” 的全维度检测:SAT 可识别 0.005mm 的微小气泡,3D AOI 可精准测量树脂表面平整度(偏差<2μm),检测覆盖率达 100%,不良品拦截率提升至 99%。

应用场景

主要适配消费电子、工业控制领域的 Chiplet 封装,如智能手表 SoC(Chiplet 由 CPU、传感器异构集成)、边缘计算芯片,解决这类产品 “中等密度互联 + 成本敏感” 的需求,替代部分传统引线键合封装。

二、中期突破阶段(3-5 年):材料 - 工艺 - 检测协同创新

核心目标

突破 0.03-0.05mm 超微孔径塞树脂技术,填充率≥99%,导热系数提升至 5W/m・K,应力<50MPa,支持高密度 Chiplet 封装(如数据中心 GPU,互连密度 10⁵-10⁶点 /cm²),实现与 TSV(硅通孔)的协同集成。

关键技术突破

-

多功能树脂材料创新

研发 “树脂 - 纳米金属(银 / 铜)复合体系”:在树脂中掺入 20-30% 的纳米金属颗粒(粒径 3-5nm),通过低温烧结(80-120℃)形成导热通路,使导热系数从 3W/m・K 提升至 5-8W/m・K;同时添加聚酰亚胺改性剂(添加量 5-8%),将树脂 Tg 提升至 180℃以上,满足 Chiplet 长期高温工作需求(125℃)。某材料厂商的测试显示,该树脂在 0.04mm 孔径中填充后,热阻降至 0.3℃/W,远超传统树脂的 0.5℃/W。

-

3D 打印精准成型工艺

引入微尺度光固化 3D 打印技术(SLA):采用 355nm 紫外激光(光斑直径 5-8μm),通过 “分层扫描 - 即时固化” 模式,实现 0.03mm 孔径的无气泡填充 —— 每层打印厚度 5-10μm,激光能量精准控制在 60-80mJ/cm²,避免树脂过度固化导致的开裂。仿真数据表明,3D 打印填充的 0.03mm 孔径,填充率达 99.2%,应力比微喷射工艺降低 20%(降至 45MPa)。

-

多物理场仿真与闭环控制

构建 “材料 - 工艺 - 应力” 多物理场仿真模型:将树脂固化动力学(固化度随时间变化)、热膨胀匹配(树脂 CTE 与 Chiplet 基板 CTE 偏差<5ppm/℃)纳入仿真,提前预测应力集中区域(如过孔边缘);同时与 MES 系统联动,实时采集填充压力、固化温度等参数,动态调整工艺(如填充压力随孔径减小从 0.12MPa 降至 0.08MPa),使工艺稳定性(CPK)从 1.67 提升至 2.0。

应用场景

聚焦高端计算领域的 Chiplet 封装,如数据中心 GPU(由计算 Chiplet、存储 Chiplet 异构集成)、自动驾驶 AI 芯片,满足这类产品 “超高密度互联 + 高导热” 需求,支撑芯片算力提升(如 GPU 算力从 100TOPS 增至 1000TOPS)。

三、长期引领阶段(5-8 年):智能化与多功能集成

核心目标

实现<0.03mm 孔径塞树脂的量产,填充率≥99.5%,导热系数>10W/m・K,应力<40MPa,支持超高密度 Chiplet 封装(如量子计算芯片、高端服务器 CPU,互连密度>10⁶点 /cm²),同时实现 “塞树脂 - EMI 屏蔽 - 散热” 一体化。

关键技术突破

-

纳米级填充技术革新

开发 “双喷头 3D 打印 + 原位烧结” 工艺:采用纳米级喷头(喷嘴直径 5-8μm),同步喷射树脂与纳米导热颗粒(如氮化硼纳米片,厚度 1-2nm),通过激光原位烧结(功率 100-150mW/cm²)使颗粒形成连续导热网络,导热系数突破 10W/m・K;同时引入原子层沉积(ALD)技术,在孔壁形成 5-10nm 绝缘层(如氧化铝),避免树脂与金属层的电气干扰,满足 Chiplet 的绝缘要求(体积电阻率>10¹⁴Ω・cm)。

-

AI 驱动的全流程智能化

构建 “数字孪生 + AI 优化” 系统:通过数字孪生模型实时映射塞树脂全流程(填充 - 固化 - 检测),AI 算法(如 Transformer 网络)基于历史数据(10 万 + 批次)预测最佳工艺参数(如 0.02mm 孔径的填充压力 0.06MPa、固化温度 110℃),参数调试时间从 2 小时缩短至 5 分钟;同时 AI 视觉检测(分辨率 0.05μm)可自动识别 0.001mm 的微裂纹,检测准确率达 99.9%。

-

多功能一体化集成

研发 “树脂 - 石墨烯复合体系”:在树脂中掺入 5-8% 的石墨烯(经表面改性,分散性>95%),使塞树脂同时具备高导热(>10W/m・K)与 EMI 屏蔽(SE>30dB@10GHz)功能,无需额外屏蔽层,减少 Chiplet 封装厚度(降低 10-15%)。某研发团队的测试显示,该复合树脂在 0.02mm 孔径中填充后,EMI 屏蔽效能达 32dB,完全满足高端芯片的电磁兼容要求(EN 55032 标准)。

应用场景

覆盖超高端芯片领域,如量子计算 Chiplet(多量子芯片异构集成)、EUV 光刻机控制芯片,解决这类产品 “超微孔径、极端环境可靠性(-50℃至 150℃)、多功能集成” 的需求,推动 Chiplet 封装向 “全域异构、极致性能” 发展。

该路线图以 “微缩适配 - 性能突破 - 功能集成” 为主线,逐步推动塞树脂工艺从 “PCB 级” 向 “Chiplet 级” 跨越。短期解决 “有无” 问题,中期实现 “优劣” 提升,长期达成 “引领” 目标,最终使塞树脂工艺成为 Chiplet 封装的核心支撑技术之一。

365

365

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?