在全球倡导绿色环保与可持续发展的时代背景下,电子、汽车、建筑等众多行业对环保材料的需求日益迫切。作为 PCB 制造、复合材料生产等关键环节的重要材料,塞树脂的绿色化转型至关重要。生物基环氧树脂凭借其可再生原料来源、低环境影响等特性,成为绿色环保塞树脂研发的焦点,正逐步改写传统塞树脂依赖石化原料的格局。

一、传统塞树脂的环境困境

传统塞树脂多以石化产品为原料,如基于双酚 A 与环氧氯丙烷合成的环氧树脂,在生产和使用过程中暴露出诸多环境问题:

1. 原料不可持续

石化原料源于不可再生的石油资源,随着石油储量的减少,供应稳定性面临挑战。据国际能源署(IEA)数据,按当前开采速度,全球石油储量预计在 50 - 100 年内面临枯竭,这为依赖石化原料的传统塞树脂产业埋下隐患。

2. 生产过程高能耗、高污染

传统塞树脂合成过程需高温、高压条件,能耗巨大。以某年产 10 万吨双酚 A 型环氧树脂工厂为例,年耗电量达 1.2 亿度,同时排放大量温室气体(CO₂排放量约 8 万吨 / 年)。此外,生产过程中使用的有机溶剂(如苯、甲苯)易挥发,不仅污染空气,还可能危害操作人员健康。

3. 废弃物处理难题

传统塞树脂制品废弃后难以降解,在自然环境中可存在数十年甚至上百年,形成 “白色污染”。如废弃的 PCB 板,其含有的传统塞树脂需复杂且高成本的处理流程(如焚烧或化学拆解),但焚烧过程易产生二噁英等有毒有害物质,污染大气。

二、生物基环氧树脂:绿色环保新选择

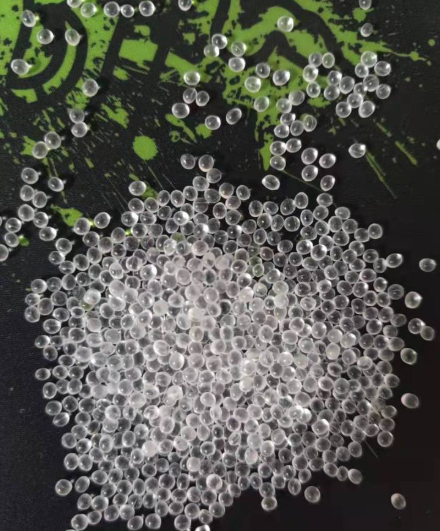

生物基环氧树脂以可再生生物质为原料,从源头上解决传统塞树脂的环境问题,其优势体现在多个方面:

1. 可再生原料来源

生物基环氧树脂的原料广泛,包括植物油(如大豆油、亚麻籽油)、木质素、淀粉、纤维素等。以植物油为例,全球每年植物油产量超 2 亿吨,来源丰富且可持续。通过对植物油分子结构进行环氧化改性,可制备性能优良的生物基环氧树脂,如环氧大豆油基环氧树脂已实现规模化生产。

2. 低环境影响

从生命周期评估(LCA)来看,生物基环氧树脂在生产过程中的能耗与碳排放显著低于传统产品。研究表明,以生物基甘油和松脂酸为原料的环氧树脂生产工艺,相较传统石油基工艺可减少 45% - 60% 的碳排放。同时,其生产过程减少了对有毒有害有机溶剂的依赖,降低了空气与水污染风险。

3. 良好的生物相容性与可降解性

部分生物基环氧树脂具有生物相容性,在医疗领域(如医用复合材料)应用前景广阔。而且,在自然环境或特定微生物作用下,一些生物基环氧树脂可发生降解,减少废弃物长期堆积对环境的压力,如基于聚乳酸(PLA)改性的生物基环氧树脂,在土壤中可在数月至一年内降解。

三、生物基环氧树脂的研发突破

近年来,科研人员在生物基环氧树脂的研发上取得了一系列关键突破,推动其性能不断提升,逐渐满足多样化应用需求:

1. 原料创新与改性

通过对生物质原料进行深度开发与改性,提升生物基环氧树脂的性能。例如,安徽农业大学汪钟凯教授课题组设计合成的热塑性植物油环氧高分子,通过增加单个高分子上环氧基团数量,使热固性树脂拉伸强度较环氧大豆油提升约 25 倍,且保持相近断裂伸长率,拓宽了植物油基环氧树脂的应用范围。

2. 催化技术革新

新型催化技术在生物基环氧树脂合成中发挥关键作用。浙江大学团队开发的催化环氧化技术,使生物基环氧树脂耐热性提升至 180℃,较传统产品提高 20%,预计 2026 年完成万吨级产业化验证。该技术通过精准调控反应过程,提高了环氧化效率与产物纯度,降低生产成本。

3. 固化体系优化

固化剂是影响环氧树脂性能的重要因素。科研人员研发出一系列生物基固化剂,如生物基聚胺、聚酰胺、腰果酚基酚醛胺型固化剂等。这些固化剂与生物基环氧树脂匹配性良好,可有效改善固化后树脂的力学性能、耐化学腐蚀性等。例如,使用腰果酚基酚醛胺型固化剂的生物基环氧树脂,其固化产物的拉伸强度可达 80MPa 以上,弯曲强度超 120MPa 。

展望未来,生物基环氧树脂研发将聚焦以下方向:一是通过技术创新与规模化生产降低成本,如开发高效的生物质原料转化工艺、优化生产流程,预计到 2030 年,生物基环氧树脂成本有望降低 30% - 40%;二是持续提升性能,通过分子设计、复合改性等手段,使生物基环氧树脂在高性能领域实现突破,满足航空航天、高端电子等行业需求;三是加强产业链建设,完善生物质原料供应体系、建立生物基环氧树脂产品标准,推动产业健康可持续发展。随着技术的不断进步与应用的深入拓展,生物基环氧树脂有望成为未来绿色环保塞树脂的主流,为全球可持续发展贡献关键力量 。

75

75

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?