PCB 深孔电镀(孔深>3mm、深径比>8:1)工艺中,孔内金属离子沉积不均、药液残留导致的镀层缺陷(如针孔、厚度偏差)长期困扰行业 —— 某 PCB 批量厂家数据显示,6mm 深孔采用传统无保护电镀时,孔中部镀层厚度仅为孔口的 60%(偏差>40%),且 25% 的深孔因药液残留出现后续腐蚀。传统临时保护方案(如蜡封、胶带封堵)存在密封性差(药液渗入率>15%)、剥离困难(残留率>8%)等问题,无法满足深孔电镀的精密需求。

一、深孔电镀的保护痛点:可剥离塞油技术的应用契机

深孔电镀的核心挑战在于 “孔内均匀镀铜” 与 “避免药液污染”,传统保护方案的局限性为可剥离塞油技术创造了应用空间:

1. 孔口与孔内镀层不均

深孔电镀时,电流密度易在孔口集中(孔口电流密度可达孔内的 2 倍),导致孔口镀层过厚(>35μm)、孔内过薄(<15μm),无法满足载流需求(如 10A 电流下孔内镀层易过热)。传统无保护电镀中,6mm 深、0.5mm 孔径的深孔,孔口与孔内镀层厚度差可达 20μm,而深孔互联对镀层厚度均匀性要求通常<10μm,这种偏差会使深孔的阻抗波动(±8Ω)超出设计阈值(±3Ω)。

2. 药液残留引发后续缺陷

电镀后孔内残留的镀液(如硫酸铜、硫酸)若未彻底清洗,会在干燥后形成结晶,导致后续阻焊层附着力下降(剥离率>5%),甚至引发层间腐蚀(在湿热环境下,3 个月内孔壁铜层腐蚀率达 10%)。传统冲洗方式(高压水枪 + 超声波)对深孔内部的清洗效率不足 60%,残留药液成为深孔可靠性的隐形隐患。

3. 传统保护方案的局限性

蜡封保护需高温(80-100℃)融化蜡料,易导致 PCB 基板变形(翘曲度>0.5mm/m),且剥离时需高温加热(残留蜡屑率>10%);胶带封堵无法适配<0.5mm 的微小深孔,且密封性差(电镀时药液渗入率>15%),导致保护失效。某实验对比显示,采用传统保护的深孔,电镀后不良率(18%)是可剥离塞油技术(3%)的 6 倍。

二、可剥离塞油技术的核心优势与保护机制

可剥离塞油技术通过 “临时填充 - 电镀保护 - 无损剥离” 的流程,从根本上解决深孔电镀的保护痛点,其优势源于材料特性与工艺设计的协同:

1. 精准填充:构建孔内保护屏障

可剥离塞油采用低粘度(500-1500cP)油状材料,可通过真空辅助灌注(真空度 - 0.09MPa)完全填充深孔,填充率达 99.5% 以上,且无气泡(气泡率<0.3%)。对于 6mm 深、0.3mm 孔径的微小深孔,塞油材料可在 10 秒内完成填充,形成连续的保护层,隔绝镀液与孔壁的直接接触 —— 这种填充方式使孔内镀液残留率从传统的 15% 降至 0.5% 以下,彻底避免药液污染。

2. 电流导向:优化镀层均匀性

可剥离塞油材料具备一定导电性(体积电阻率 10³-10⁴Ω・cm),而非完全绝缘,这种 “弱导电” 特性可调节孔内电流分布:塞油材料相当于在孔内形成 “电阻分压”,降低孔口电流密度(从 2A/dm² 降至 1.2A/dm²)、提升孔内电流密度(从 1A/dm² 升至 1.1A/dm²),使孔口与孔内电流密度差异缩小至 10% 以内。某 PCB 厂测试显示,采用可剥离塞油的 6mm 深孔,电镀后孔口与孔内镀层厚度差(5μm)仅为传统工艺(20μm)的 1/4,完全满足均匀性要求。

3. 无损剥离:避免残留与基板损伤

可剥离塞油材料的剥离强度可通过配方调节(通常 2-5N/cm),电镀后仅需通过机械拉扯(或低温加热至 40-50℃软化)即可完整剥离,残留率<0.1%,无需后续清洗(传统蜡封需 3 次清洗才能将残留率降至 5%)。剥离过程对 PCB 基板无损伤,柔性 PCB 采用该技术后,弯折寿命(5 万次)与未塞油样品持平,避免了传统保护方案导致的基板性能下降。

三、可剥离塞油的材料配方与工艺适配

可剥离塞油技术的落地需依赖适配的材料配方与工艺参数,二者共同决定保护效果与剥离性能:

1. 可剥离塞油的材料配方设计

材料需同时满足 “填充性、导电性、可剥离性” 三大要求,核心配方设计如下:

-

基料选择:采用热塑性聚氨酯(TPU)与聚醋酸乙烯酯(PVA)的共混体系(质量比 7:3),TPU 提供弹性与可剥离性(剥离强度 3-4N/cm),PVA 提升流动性(使材料粘度稳定在 800-1200cP),适配 0.3-1mm 的深孔填充;

-

导电改性:添加碳纳米管(质量分数 1-2%)实现弱导电特性(体积电阻率 5×10³Ω・cm),碳纳米管需经硅烷偶联剂改性(添加量 0.5%),避免团聚(团聚粒径<500nm),确保电流在孔内均匀分布。实验显示,未添加碳纳米管的塞油材料会导致孔内无镀层(完全绝缘),而添加 1.5% 碳纳米管的材料可使孔内镀层厚度达 20μm;

-

剥离助剂:引入硬脂酸酰胺(添加量 2-3%)作为内润滑剂,降低材料与孔壁的附着力,使剥离残留率从 1% 降至 0.1% 以下,同时不影响电镀时的密封性(药液渗入率<0.5%)。

2. 深孔填充与剥离的工艺优化

针对深孔特性,需通过工艺控制确保填充完整性与剥离无损性:

-

填充工艺:采用 “真空灌注 + 负压保压” 流程 —— 先将 PCB 放入真空罐(-0.09MPa)抽除孔内空气(时间 30 秒),再注入塞油材料(灌注压力 0.1-0.12MPa),保压 1 分钟后取出,确保材料完全填充深孔。对于 8mm 深的超深孔,可分 2 次灌注(间隔 2 分钟),避免单次填充导致的气泡包裹(气泡率<0.2%);

-

固化工艺:填充后在 60-70℃下低温固化 30 分钟(固化度达 80%),使材料形成一定强度( Shore A 硬度 30-40),避免电镀时变形,同时保留热塑性(便于后续剥离)。固化后塞油材料的体积收缩率<1%,确保与孔壁紧密贴合(密封性>99.5%);

-

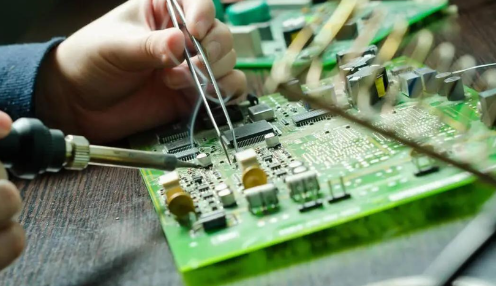

剥离工艺:电镀完成后,将 PCB 加热至 40-50℃(使材料软化,剥离强度降低 30%),用镊子夹住塞油材料的外露端(预留 1-2mm 剥离头),以 10-15mm/s 的速度匀速拉扯,即可完整剥离。对于批量生产,可采用自动化剥离设备(气动夹爪 + 线性模组),剥离效率达 100 个深孔 / 分钟,残留率<0.05%。

四、实际应用效果与现存挑战

1. 典型应用场景的效果验证

在新能源汽车 BMS 超厚板(6mm 厚)、工业控制柜深孔 PCB(8mm 深)等场景中,可剥离塞油技术已展现出显著优势:

-

镀层均匀性提升:6mm 深、0.5mm 孔径的深孔,采用该技术后,孔口与孔内镀层厚度差(5μm)比传统工艺(20μm)降低 75%,阻抗波动(±2Ω)满足设计要求(±3Ω);

-

不良率降低:某 PCB 批量厂家应用该技术后,深孔电镀不良率从 18% 降至 3%,年减少返工成本约 120 万元;

-

生产效率提升:剥离流程无需清洗,单块 PCB 的处理时间从传统的 30 分钟缩短至 5 分钟,适配批量生产线(节拍 2m/min)。

2. 待突破的挑战

当前技术仍面临两方面局限:一是材料成本,可剥离塞油材料(约 300 元 /kg)是传统蜡料(50 元 /kg)的 6 倍,小批量生产时成本压力较大;二是微小深孔适配,对于<0.3mm 的微小深孔,塞油材料的填充速度(>30 秒 / 孔)较慢,需优化材料粘度(降至 500cP 以下)与灌注压力(提升至 0.15MPa),以适配微小孔径的填充需求。

可剥离塞油技术的核心价值在于为深孔电镀提供 “精准保护 + 无损移除” 的解决方案,它不仅提升了深孔镀层的均匀性与可靠性,更推动深孔 PCB 从 “结构互联” 向 “高性能互联” 转型。对于 PCB 企业而言,掌握这项技术可在新能源、工业控制等高端深孔应用领域构建差异化优势,为深孔工艺的精密化发展奠定基础。

101

101

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?