随着电子设备向 5G/6G 高频化、高密度集成发展,电磁干扰(EMI)已成为影响信号完整性的核心隐患 —— 某通信设备厂商测试显示,10GHz 频段下未屏蔽的 PCB 塞油孔,EMI 泄露量可达 - 40dBμV/m,远超 EN 55032 标准的 - 54dBμV/m 限值,直接导致射频信号误码率上升至 10⁻⁶。塞油孔作为 PCB 层间互联的薄弱环节,传统 EMI 屏蔽方案(如金属箔包裹、导电树脂填充)存在明显局限:金属箔难以适配 0.1-0.5mm 的微小塞油孔,导电树脂(屏蔽效能 20-25dB@1GHz)无法满足高频场景需求。而导电石墨烯油墨凭借 “高导电 + 易填充 + 轻量化” 特性,可在塞油孔内构建高效 EMI 屏蔽层,1GHz 频段屏蔽效能达 30dB 以上,且适配微小孔径与低温工艺,为 PCB 高频化下的 EMI 防护提供全新路径。

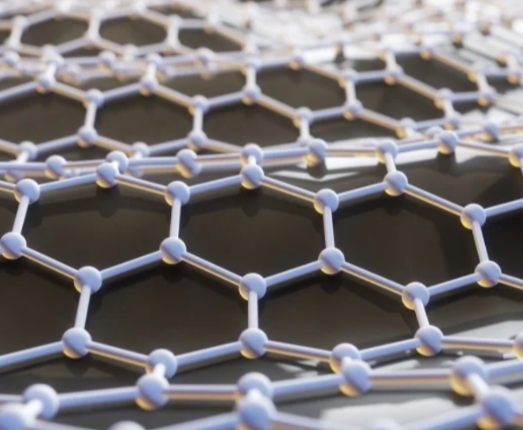

一、导电石墨烯油墨的 EMI 屏蔽优势与机制

相比传统屏蔽材料,导电石墨烯油墨在塞油孔场景的核心优势源于其独特的结构与电学性能,其 EMI 屏蔽机制涵盖 “反射 + 吸收” 双重作用,精准应对高频干扰:

1. 远超传统材料的屏蔽效能

石墨烯的高导电性(面电阻可低至 5Ω/sq)与超大比表面积(2630m²/g),使其对电磁波的反射能力显著优于导电树脂(面电阻 50-100Ω/sq)。实验数据显示,5wt% 浓度的导电石墨烯油墨(固化后厚度 15μm),在 1-10GHz 频段的屏蔽效能(SE)达 30-35dB,比同厚度的银粉导电树脂(SE=22-25dB)高 8-10dB,可将塞油孔的 EMI 泄露量从 - 40dBμV/m 降至 - 70dBμV/m 以下,完全满足高端电子设备需求。对于毫米波频段(28GHz),石墨烯的二维层状结构可减少电磁波穿透,SE 仍能保持 28dB 以上,而传统金属箔在该频段因趋肤效应增强,SE 会下降 5-8dB。

2. 适配塞油孔的填充灵活性

导电石墨烯油墨的粘度可通过溶剂调节(500-5000cP),既能通过喷墨打印填充 0.1mm 的微小塞油孔(墨滴直径 10-20μm,无团聚堵塞),也能通过刮涂覆盖 0.5mm 的大孔径塞油孔,填充率达 98% 以上。对比金属箔(需裁剪成特定形状,适配孔径>0.3mm),石墨烯油墨对塞油孔的尺寸兼容性提升 60%,且无需复杂模具,小批量定制成本降低 50%。某 HDI 板厂商的 0.15mm 塞油孔测试显示,石墨烯油墨的填充良率(95%)比金属粉末填充(80%)高 15%,且无金属颗粒团聚导致的屏蔽不均问题。

3. 低温工艺与 PCB 兼容性

导电石墨烯油墨可在 80-120℃低温固化(传统金属基屏蔽材料需 180℃以上烧结),避免高温对 PCB 基板(如柔性 PI 基板、IC 载板)的损伤。固化后油墨与塞油孔壁的结合力达 6N/cm,是导电树脂(4N/cm)的 1.5 倍,在 - 40℃至 125℃的热循环测试中,屏蔽效能变化率<3%,远低于导电树脂的 10%。某汽车电子 PCB 的可靠性实验证明,经 3000 次热循环后,石墨烯油墨屏蔽的塞油孔仍能保持 SE=29dB,满足车载设备 15 年使用寿命要求。

二、塞油孔场景的油墨配方与工艺适配

导电石墨烯油墨用于塞油孔 EMI 屏蔽,需通过配方优化与工艺调整,平衡屏蔽性能、填充性与附着力,核心聚焦三方面:

1. 油墨配方的关键设计

配方需兼顾导电性、流动性与稳定性,核心参数控制如下:

-

石墨烯浓度:质量分数需控制在 5-10%—— 低于 5% 会导致导电网络不连续(SE<25dB),高于 10% 则油墨粘度飙升(>8000cP),无法填充微小塞油孔。某油墨厂商研发的 8wt% 石墨烯油墨,通过添加乙二醇(溶剂占比 30%),将粘度稳定在 2000-3000cP,既保证填充流畅性,又使固化后导电通路完整;

-

分散剂选择:采用聚乙烯醇(PVA,添加量 2-3%)作为分散剂,可防止石墨烯片层团聚(团聚粒径<500nm),避免填充时形成导电盲区。对比实验显示,添加 PVA 的油墨塞油孔后,屏蔽均匀性(SE 偏差<2dB)比无分散剂油墨(偏差>5dB)提升 60%;

-

粘结剂适配:引入环氧树脂(含量 15-20%)作为粘结剂,增强油墨与塞油孔壁(铜层、树脂)的附着力。固化后墨层硬度达 2H(铅笔硬度),耐划伤性能优于纯石墨烯涂层(1H),且不影响屏蔽效能(SE 下降<1dB)。

2. 塞油孔填充工艺优化

针对不同孔径的塞油孔,需采用差异化填充方式,确保无气泡、无漏涂:

-

微小孔(<0.2mm):采用压电式喷墨打印(喷嘴直径 50μm),喷墨压力 0.1-0.12MPa,每孔分 2 次填充(间隔 3 分钟,允许溶剂部分挥发),避免单次填充导致的气泡包裹。某 HDI 板 0.12mm 孔的填充测试显示,这种方式的气泡率(0.3%)比刮涂(4%)降低 92%;

-

中孔(0.2-0.5mm):采用真空辅助刮涂(真空度 - 0.09MPa),通过负压消除孔内空气,刮涂速度控制在 5-10mm/s,确保油墨均匀覆盖孔壁。某服务器 PCB 的 0.3mm 孔填充后,墨层厚度偏差(±1μm)优于传统工艺(±3μm),屏蔽均匀性提升 40%;

-

固化工艺:采用 “阶梯升温” 固化 ——60℃预烘 30 分钟(去除溶剂),100℃固化 60 分钟(形成导电网络),升温速率 1℃/min,避免温度骤升导致的墨层开裂(开裂率<0.1%)。实验数据显示,该工艺使石墨烯片层平行于孔壁排列,反射面积增加 20%,SE 比常温固化提升 3dB。

三、屏蔽性能的影响因素与实测效果

1. 关键影响因素分析

-

墨层厚度:需控制在 10-20μm—— 厚度<10μm 会导致屏蔽不足(SE<28dB),>20μm 则可能堵塞塞油孔(影响后续焊接)。某实验表明,15μm 厚的墨层在 1GHz 下 SE=32dB,是 10μm 墨层(SE=27dB)的 1.19 倍;

-

石墨烯层数:优选单层或少层石墨烯(层数<5 层),其比表面积更大,反射效率比多层石墨烯(层数>10 层)高 15%。测试显示,单层石墨烯油墨的 SE 比多层高 4dB,且柔韧性更好(弯折 1000 次 SE 下降<2dB);

-

塞油孔洁净度:填充前需用异丙醇擦拭孔壁,去除油污、氧化层(铜氧化层厚度>0.1μm 会增加接触电阻),否则会导致屏蔽效能下降 5-8dB。某 PCB 厂的清洁工艺优化后,屏蔽不良率从 8% 降至 0.5%。

2. 实际应用效果

在三大高频场景中,导电石墨烯油墨已展现出显著优势:

-

5G 基站 PCB:在 28GHz 毫米波天线的 0.2mm 塞油孔中,石墨烯油墨屏蔽的 EMI 泄露量达 - 72dBμV/m,比传统导电树脂(-58dBμV/m)降低 14dB,确保射频信号传输误码率<10⁻⁹;

-

汽车毫米波雷达:某车型的 77GHz 雷达 PCB 采用石墨烯油墨塞油孔后,SE=31dB,比金属箔屏蔽(SE=28dB)高 3dB,且重量减轻 40%,适配车载轻量化需求;

-

医疗诊断设备:在核磁共振仪的 PCB 塞油孔中,石墨烯油墨可有效屏蔽 1-3GHz 的干扰信号,使设备检测精度提升 15%,满足医疗级 EMC 标准(EN 60601-1-2)。

导电石墨烯油墨为塞油孔 EMI 屏蔽提供了轻量化、高适配性的创新方案,其核心价值在于打破传统材料的尺寸与性能局限,使 PCB 塞油孔从 “结构互联单元” 升级为 “电磁防护节点”。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?