PCB 高密度化与定制化趋势下,传统开窗工艺(如丝网印刷、激光切割)面临双重瓶颈:一是形状受限,难以实现非规则开窗(如异形焊盘开窗、渐变边缘开窗);二是柔性不足,小批量定制需重新制作网版或调整激光参数,响应周期长达 24 小时。而光敏阻焊数字喷墨打印技术凭借 “数字驱动 + 按需喷墨” 特性,可直接在 PCB 表面打印任意形状的光敏阻焊图案,开窗边缘精度达 ±5μm,形状自由度突破传统工艺限制 —— 无论是圆形、方形、还是复杂的异形开窗(如星形、波浪形),均可通过数字文件快速实现,且小批量订单响应时间缩短至 1 小时以内。

一、技术原理:数字喷墨如何实现任意形状开窗

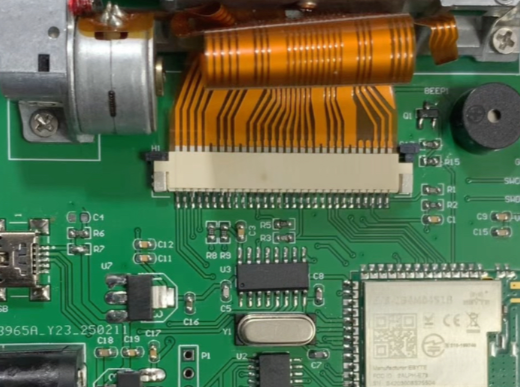

光敏阻焊数字喷墨打印的核心是 “数字文件→喷墨打印→紫外固化” 的直连流程,通过精准控制墨滴的喷射位置与固化过程,在 PCB 表面构建任意形状的阻焊层,未打印阻焊的区域即为开窗,其技术逻辑围绕 “墨滴控制” 与 “数字协同” 展开:

1. 数字驱动:从设计到成型的无中间环节

传统丝网印刷需将开窗图案制作成物理网版,网版的形状固定且制作周期长(8-12 小时),而数字喷墨打印直接读取 PCB 设计的 Gerber 文件或 CAD 图形,通过计算机算法将开窗形状转化为喷墨坐标(精度 ±1μm)。例如,设计一个 0.2mm×0.3mm 的异形开窗(带圆弧过渡),数字系统可自动生成数百万个喷墨点的坐标,控制喷头逐点喷射光敏阻焊墨,无需任何物理模板。某 PCB 设计公司的测试显示,相同异形开窗设计,数字喷墨从文件导入到开始打印的准备时间(10 分钟)仅为丝网印刷(8 小时)的 1/48,且形状修改仅需更新数字文件,无需重新制作工装。

2. 精准喷墨:墨滴控制决定开窗精度

采用压电式喷墨喷头(喷嘴数量 256-1024 个),可喷射直径 10-30μm 的微小墨滴(体积<10pL),配合 1200dpi 以上的打印分辨率,能精准刻画开窗边缘细节。对于 0.1mm 宽的细长开窗,喷墨系统可通过控制墨滴的排列密度(每毫米 50 个墨滴),形成连续且平滑的边缘,边缘粗糙度(Ra)<0.8μm,优于丝网印刷(Ra=2.5μm)。实验数据表明,压电式喷头的墨滴位置精度达 ±3μm,配合紫外固化(波长 365nm)的即时固定,可使开窗形状的实测值与设计值偏差<±5μm,完全满足高密度 PCB 的开窗精度要求。

3. 动态调整:实时适配 PCB 表面状态

PCB 表面可能存在微小的平整度偏差(±10μm)或材质差异,喷墨系统配备视觉定位与距离检测模块:通过 CCD 相机(定位精度 ±2μm)实时识别 PCB 上的 Mark 点,调整喷墨路径以补偿基板偏移;通过激光测距传感器(精度 ±1μm)监测喷头与 PCB 表面的距离(保持 50-80μm),避免距离波动导致的墨滴落点偏差。某柔性 PCB 的打印测试显示,当基板出现 0.1mm 的局部弯曲时,动态调整系统可使开窗位置偏差从 ±15μm 降至 ±6μm,确保形状精度。

二、关键技术要素:材料、喷头与工艺的协同

光敏阻焊数字喷墨打印实现任意形状开窗,需依赖光敏阻焊墨、喷头技术与工艺参数的协同优化,三者共同决定开窗的精度、可靠性与效率:

1. 光敏阻焊墨:适配喷墨与固化的特殊配方

光敏阻焊墨需同时满足 “喷墨流动性” 与 “固化后性能” 双重要求,其配方设计有三大关键:

-

粘度控制:墨液粘度需稳定在 15-30cP(25℃),过低易导致喷头滴墨(污染开窗区域),过高则会堵塞喷嘴(喷墨中断)。某墨水厂商研发的光敏阻焊墨,通过添加聚醚改性硅氧烷流平剂(添加量 0.5%),将粘度波动控制在 ±2cP 以内,确保连续喷墨稳定性;

-

固化速度:墨滴喷射后需经紫外灯(功率 80-120mW/cm²)快速固化(固化时间<1 秒),避免墨滴扩散导致开窗边缘模糊。墨中添加的光引发剂(如二苯甲酮衍生物,添加量 3-5%)可在紫外光照射下快速引发聚合反应,固化后墨层硬度达 3H(铅笔硬度),耐划伤性能优于传统丝网印刷阻焊层(2H);

-

绝缘与耐温性:固化后的阻焊层需满足 PCB 绝缘要求(体积电阻率>10¹⁴Ω・cm)与耐温要求(Tg>150℃),通过添加环氧树脂(含量 40-50%)与无机填料(如二氧化硅,含量 20-30%),可使阻焊层在 125℃湿热环境(85℃/85% RH)下放置 1000 小时后,绝缘电阻保持率>90%,满足工业级 PCB 需求。

2. 喷头选择与路径优化

不同开窗形状与尺寸需匹配差异化的喷头与打印路径:

-

喷头选型:小尺寸开窗(<0.2mm)需采用高分辨率喷头(2400dpi),确保墨滴密度足够(每毫米 100 个墨滴),避免开窗边缘出现 “锯齿状”;大尺寸开窗(>1mm)可选用大流量喷头(墨滴体积 30pL),提升打印效率(速度达 50mm/s)。某 PCB 厂针对 0.1mm 微小开窗,采用 2400dpi 喷头后,开窗边缘精度从 ±8μm 提升至 ±4μm;

-

路径规划:采用 “轮廓优先 + 填充优化” 路径 —— 先沿开窗边缘打印 2-3 圈墨滴(确保边缘清晰),再以螺旋线或来回扫描方式填充内部区域。对于异形开窗(如带尖角的形状),在尖角处增加墨滴密度(比平直区域高 20%),避免出现尖角缺失。测试显示,这种路径规划使异形开窗的形状还原度(98%)比随机填充(85%)提升 15%。

3. 工艺参数控制

打印与固化参数直接影响开窗质量,需重点控制三方面:

-

喷墨温度:将墨液与喷头温度控制在 25-30℃(温差<2℃),避免温度波动导致墨液粘度变化(粘度每变化 1cP,墨滴体积偏差 5%)。某生产线通过恒温控制系统,使喷墨温度波动控制在 ±1℃,墨滴体积偏差<3%;

-

固化能量:根据墨层厚度(10-30μm)调整紫外固化能量(100-300mJ/cm²),能量过低会导致阻焊层附着力不足(剥离强度<5N/cm),过高则可能使墨层脆化(抗冲击性下降)。实验表明,20μm 厚的墨层适配 200mJ/cm² 固化能量时,附着力(8N/cm)与抗冲击性(15kJ/m²)达到最佳平衡;

-

基板预处理:打印前需清洁 PCB 表面(用异丙醇擦拭)去除油污、粉尘,避免影响墨滴附着;对铜基板等金属表面,可进行等离子处理(时间 30 秒),提升表面张力(从 35mN/m 增至 50mN/m),使墨滴在基板表面的铺展率(95%)比未处理(75%)提升 27%,避免出现墨滴团聚导致的开窗缺陷。

光敏阻焊数字喷墨打印实现任意形状开窗,本质是 PCB 制造从 “物理模板驱动” 向 “数字驱动” 的转型 —— 它打破了传统工艺的形状与柔性限制,使开窗设计从 “标准化” 走向 “个性化”。对于 PCB 企业而言,掌握这项技术不仅能满足定制化市场需求,更能在小批量、多品种的生产趋势下,构建 “快速响应 + 低成本” 的竞争优势,为 PCB 开窗工艺的创新提供核心支撑。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?