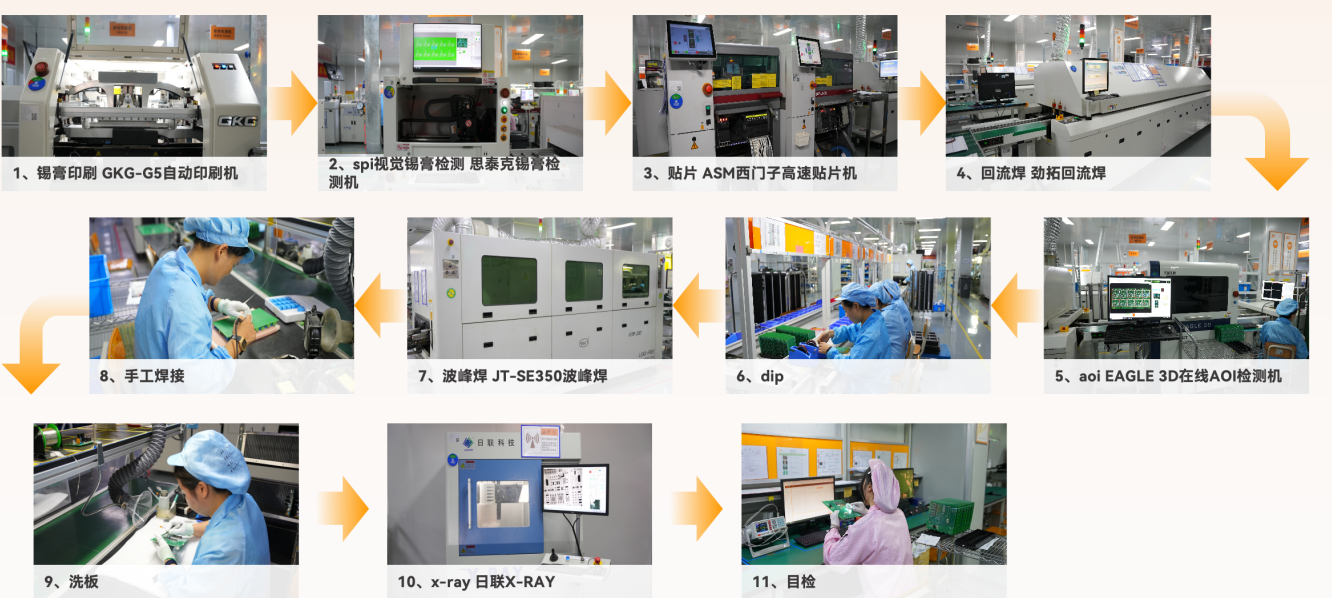

手机主板上那些比米粒还小的元件,是如何牢牢 “粘” 在 PCB 上并实现导电的?答案就在表面贴装技术(SMT)的焊接工艺里。

焊接前的 “准备工作”:给元件找好 “落脚点”

表面贴装焊接的第一步,是在 PCB 的焊盘上涂上适量焊锡膏 —— 一种由焊锡粉末(直径 20-50μm)、助焊剂和黏合剂混合而成的膏体,看起来像灰色的 “牙膏”。焊锡膏的作用有三个:固定元件位置(防止焊接前移位)、去除焊盘和元件引脚的氧化层、在加热时融化形成焊点。

涂焊锡膏的工具是钢网和印刷机。钢网是一块薄钢板(厚度 0.1-0.2mm),上面按 PCB 焊盘位置开有小孔,印刷机将焊锡膏通过钢网的小孔 “漏” 到 PCB 焊盘上,确保每个焊盘的焊锡量一致。某手机 PCB 的钢网开孔精度达 ±0.01mm,能给 0402 元件的焊盘涂上约 0.001g 焊锡膏 —— 相当于一粒盐的重量,太多会导致短路,太少则焊接不牢。

对于无法用焊锡膏固定的大型元件(如摄像头模组),会先在焊盘上点 “红胶”(一种环氧树脂黏合剂),固化后暂时固定元件,待焊接时红胶在高温下分解,不影响焊点形成。红胶点胶的精度要求更高,胶点直径偏差不能超过 ±0.05mm,否则可能污染相邻焊盘。

元件贴装:机器视觉引导的 “精准放置”

涂好焊锡膏的 PCB 会被送入贴片机,这台机器像 “精密机械手”,能在 1 秒内完成十几个元件的贴装。贴片机的 “眼睛” 是高清摄像头,通过识别 PCB 上的基准点和元件的外形,计算出准确位置,再用真空吸嘴(最小直径 0.3mm)吸取元件,放到焊盘的正中央。

贴装精度有多高?对于 01005 封装(长 0.1mm、宽 0.05mm)的元件,贴装偏差不能超过 ±0.03mm,否则会导致元件一端焊盘无焊锡、另一端焊锡过多(俗称 “立碑”)。某贴片机的实测数据显示,其重复定位精度达 ±0.01mm,相当于在足球场上把乒乓球精准放到指定位置。

不同元件的贴装策略不同:电阻电容等小型元件用高速贴装头(每小时贴装 3 万 - 5 万个),而 BGA 芯片(底部有数百个焊点的方形芯片)则用高精度贴装头,通过激光高度检测确保贴装平稳,避免元件倾斜导致焊点虚接。

两种主流焊接工艺:从 “局部加热” 到 “整体回流”

回流焊:让焊锡膏 “自己流成焊点”

贴好元件的 PCB 会进入回流焊炉,通过四个温度区间的加热,让焊锡膏完成从 “膏体” 到 “焊点” 的转变:

-

预热区(80-150℃):蒸发焊锡膏中的水分和溶剂,同时激活助焊剂,去除氧化层,耗时约 60-90 秒。

-

恒温区(150-180℃):进一步加热但不融化焊锡,防止元件因骤热损坏,停留 30-60 秒。

-

回流区(220-250℃):焊锡粉末融化(焊锡熔点约 183℃),液态焊锡在表面张力作用下自动填满焊盘与元件引脚之间的缝隙,形成光滑的焊点,最高温度需超过熔点 30-50℃,但停留时间不能超过 10 秒,否则会烧坏元件。

-

冷却区:焊点快速冷却凝固(冷却速度 5-10℃/ 秒),形成牢固的金属连接。

回流焊炉的温度曲线是关键,不同元件需要不同曲线。例如焊接 LED 时,最高温度不能超过 240℃(否则 LED 芯片会失效),而焊接 BGA 时需达到 250℃才能确保底部焊点完全融化。某 PCB 厂通过红外测温仪实时监控炉内温度,将实际温度与设定曲线的偏差控制在 ±3℃以内。

波峰焊:给 PCB “过一遍锡水”

对于需要焊接通孔元件(引脚穿过 PCB 的元件)和表面贴装元件的混合 PCB,会采用波峰焊。机器将 PCB 倾斜 3-5°,让其底面接触熔化的焊锡波(温度 250-260℃),焊锡在助焊剂作用下沿引脚上升,形成焊点,多余的焊锡则因重力流回锡炉。

波峰焊的关键是控制焊锡波的高度和流速。波峰过高会导致焊锡溢出到 PCB 正面,过低则焊点填充不足。某测试显示,波峰高度偏差 ±0.5mm,会使焊点合格率下降 15%。现在的波峰焊设备通过伺服电机控制锡泵转速,能将波峰高度稳定在 ±0.1mm 范围内。

常见焊接缺陷及 “补救措施”

即使工艺再精密,焊接过程也可能出现小问题,需要通过 AOI(自动光学检测)设备在出厂前排查:

立碑现象是小型元件最常见的问题 —— 元件两端受力不均,像墓碑一样竖起来。这通常是因为两端焊盘的焊锡量不等(偏差超过 30%),或加热速度不一致。解决办法是调整钢网开孔,确保元件两端焊盘的焊锡量偏差≤10%,同时优化回流焊的升温速率(≤3℃/ 秒)。某 PCB 厂通过这些措施,将 0402 元件的立碑率从 2% 降至 0.1%。

虚焊表现为焊点看似连接,实际接触不良,多因焊盘氧化或焊锡量不足导致。用 X 射线检测能看到焊点内部有空洞(面积超过 10% 即为不合格)。预防虚焊需要严格控制 PCB 焊盘的氧化程度(存储时间不超过 6 个月),并确保焊锡膏印刷厚度在 0.1-0.15mm 之间。

桥连是相邻焊盘被焊锡连通导致短路,常见于引脚间距小于 0.5mm 的元件(如 QFP 芯片)。解决办法是减小钢网开孔尺寸(比焊盘小 5%-10%),并在焊接后用激光切割去除多余焊锡。某测试显示,优化后的钢网能将桥连率从 5% 降至 0.3%。

不同元件的焊接 “特殊要求”

-

BGA 和 CSP(芯片级封装):底部焊点被元件覆盖,无法用肉眼观察,必须通过 X 射线检测焊点是否饱满。焊接时需要更高的焊锡量(钢网厚度 0.15mm)和更长的回流时间(确保底部焊点完全融化)。

-

LED 元件:对温度敏感,回流焊最高温度不能超过 240℃,且在 200℃以上的停留时间需≤30 秒,否则会导致 LED 光衰加速。

-

连接器:引脚多且长,波峰焊时需预涂助焊剂,防止焊锡爬升过高导致短路,同时焊接后要进行拉力测试(每个引脚的拉力≥0.5N)。

表面贴装焊接工艺的精度,直接决定了电子产品的可靠性。现在的智能手机主板上,每平方厘米有超过 50 个焊点,任何一个失效都可能导致功能异常。

628

628

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?