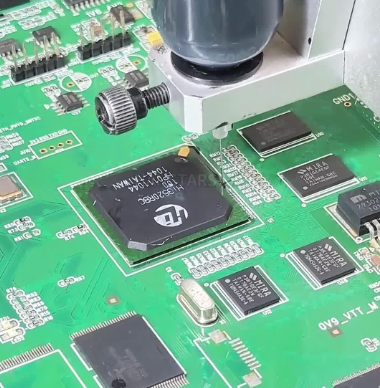

在 PCB 的微型化进程中,盲孔就像隐藏在层间的 “交通枢纽”,负责表层与内层线路的连接。但这些直径仅 0.05-0.2mm 的微小孔洞,若填充不当,会成为信号传输的 “绊脚石” 甚至设备故障的 “导火索”。盲孔填充技术不仅要让孔洞被完美填满,更要保证长期使用中的可靠性,这其中藏着不少技术门道。

盲孔填充的三种核心技术

电镀铜填充:导电性最佳的 “金属填充法”

电镀铜填充是目前高精度 PCB 的主流选择,通过持续电镀让铜离子在盲孔内沉积,直至填满整个孔洞。这种方法的关键是控制电流密度,初期用低电流(1-2A/dm²)让铜均匀附着在孔壁,避免孔口过早闭合形成 “空洞”;后期逐步提高电流(3-4A/dm²)加速填充,整个过程需 40-60 分钟。某 5G 基站 PCB 的 0.1mm 盲孔采用电镀铜填充后,填充率达 99.5%,孔内铜的导电性与线路铜层一致,电阻差小于 5%。

但电镀铜填充对盲孔形状要求严格,孔深径比超过 1:1.5 时容易出现填充不均。

树脂填充:低成本的 “绝缘填充法”

树脂填充适用于无需导电的盲孔,将环氧树脂或酚醛树脂通过丝网印刷或点胶方式注入孔内,经加热固化(120-150℃,30 分钟)形成固态填充体。这种方法成本仅为电镀铜填充的 60%,适合消费电子等对成本敏感的领域。某智能手机 PCB 的 0.15mm 盲孔采用树脂填充后,经切片观察,填充饱满度达 98%,且树脂与孔壁的结合力达 0.6N/mm,满足日常使用需求。

树脂填充的难点是避免气泡。某智能手表 PCB 曾因树脂搅拌时混入空气,导致 10% 的盲孔出现直径 5-10μm 的气泡,在后续焊接加热时,气泡膨胀造成孔口开裂。现在的真空填充设备能将气泡率控制在 0.5% 以下,通过在真空环境下注胶,让树脂在无空气干扰的状态下填满盲孔。

导电胶填充:灵活便捷的 “折中方案”

导电胶是树脂混合导电颗粒(如银粉、铜粉)制成的复合材料,既像树脂一样易于填充,又具备一定导电性(体积电阻率 10⁻³-10⁻⁴Ω・cm)。填充时通过点胶机将导电胶注入盲孔,固化后形成导电通路,适合中小批量生产。

但导电胶的导电性与铜有差距,且长期使用可能出现导电颗粒氧化。某环境监测设备的 PCB 在高温高湿(85℃/85% RH)环境下运行 1000 小时后,导电胶填充的盲孔电阻上升了 20%,而电镀铜填充的仅上升 3%。

影响盲孔填充可靠性的四大 “隐形杀手”

空洞与气孔:隐藏的 “结构缺陷”

空洞是盲孔填充最常见的缺陷,表现为填充体内未被填满的空腔,直径超过 5μm 就可能影响可靠性。电镀铜填充的空洞多因电流分布不均,孔中心铜沉积速度慢于孔口;树脂填充的空洞则源于气泡未排出。

检测空洞的 “火眼金睛” 是 X 射线检测,能识别 0.005mm 以上的微小空洞,配合切片分析可观察空洞的具体位置。

界面分离:填充体与孔壁的 “分离危机”

填充体与孔壁的结合力不足,会导致界面分离,就像墙壁与瓷砖之间出现缝隙。电镀铜填充的界面分离多因孔壁预处理不当,铜层氧化或有油污会降低结合力;树脂填充则可能因孔壁未粗化,导致树脂与基材剥离。

热膨胀失配:温度变化引发的 “内应力”

填充材料与 PCB 基材的热膨胀系数(CTE)差异是潜在威胁。铜的 CTE 为 17ppm/℃,FR-4 基材为 16-20ppm/℃,两者匹配度较好;而树脂的 CTE 通常为 50-80ppm/℃,与基材差异显著。当温度变化时,树脂填充体的膨胀或收缩幅度远大于基材,会在界面产生应力。

金属迁移:导致短路的 “隐形通路”

在高湿度、高电压环境下,电镀铜填充的盲孔可能出现金属迁移 —— 铜离子会沿着微小缝隙缓慢移动,形成树枝状结晶,最终导致相邻线路短路。

提升盲孔填充可靠性的四大工艺要点

孔壁预处理:为填充 “打好基础”

盲孔 drilling 后会残留钻屑和毛刺,需用高压水清洗(压力 5-10MPa)去除杂质,再通过化学蚀刻(如过硫酸钠溶液)对孔壁进行微粗化,形成均匀的凹凸结构。

对于高层 PCB 的盲孔,还需进行去钻污处理 —— 用高锰酸钾溶液蚀刻孔壁残留的树脂碎屑,确保孔底露出的内层铜箔干净整洁。去钻污时间需严格控制在 5-8 分钟,过长会导致铜箔过蚀,过短则钻污残留,两者都会影响填充可靠性。

填充参数优化:精准控制每一步

电镀铜填充的参数优化尤为关键,采用 “脉冲电镀” 技术可改善填充效果。脉冲电流的峰值电流为平均电流的 3-5 倍,能促进铜离子向孔底迁移,减少孔口过度生长。

树脂填充则需控制固化曲线,采用阶梯升温(60℃→100℃→150℃,每阶段保温 10 分钟),避免因固化过快导致内部应力集中。某

后处理:让填充表面 “无缝衔接”

填充完成后需进行表面处理,确保填充体与 PCB 表面平齐。电镀铜填充后用砂轮研磨(转速 3000-5000rpm),去除孔口多余的铜,使表面粗糙度 Ra≤0.3μm;树脂填充后则用化学机械抛光(CMP),既能保证平整度,又不会损伤基材。

可靠性测试:模拟真实使用环境

盲孔填充的可靠性需通过多项严苛测试验证:温度循环测试(-40℃至 125℃,1000 次循环)检查是否出现裂纹;振动测试(10-2000Hz,加速度 20G)评估结合力;高温高湿测试(85℃/85% RH,1000 小时)观察是否有界面分离。

盲孔填充技术虽不起眼,却是 PCB 可靠性的 “隐形支柱”。从智能手机到航天设备,盲孔填充的质量直接关系到电子设备的使用寿命和稳定性。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?