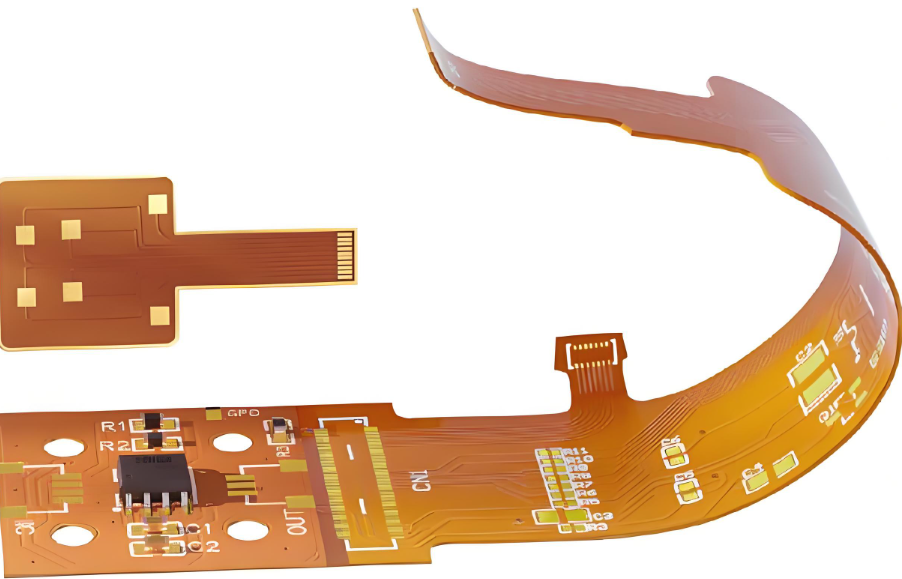

折叠屏手机、智能手表的表带里,藏着一种能像纸一样弯曲的电路板 —— 柔性线路板(FPC)。它能在反复折叠、弯曲中保持电路畅通,靠的不是魔法,而是特殊的材料和精密的制造工艺。从材料选择到最终成型,FPC 的每一步都要兼顾 “柔性” 和 “导电性” 的平衡,比普通刚性 PCB 的制造难度高出不少。

柔性线路板的 “特殊材料”:又软又能导电的秘密

FPC 的核心是 “柔性基材”,就像电路板的 “弹性骨架”。最常用的基材是聚酰亚胺(PI)薄膜,厚度通常在 25-125μm 之间(相当于几张 A4 纸的厚度)。这种材料能耐 260℃以上的高温,反复弯曲 10 万次也不会断裂,同时绝缘性能优异,能防止线路短路。某折叠屏手机的 FPC 采用 50μm 厚的 PI 基材,经过 15 万次折叠测试后,基材无明显裂纹,远超过国标 10 万次的要求。

基材表面需要覆盖一层铜箔,作为导电线路。FPC 用的铜箔有两种:压延铜和电解铜。压延铜是通过碾压制成的,延展性极佳,能随基材一起弯曲,适合需要频繁折叠的场景(如折叠屏铰链处);电解铜是通过电镀形成的,成本较低但延展性稍差,适合弯曲次数少的设备(如智能手环表带)。测试数据显示,压延铜在弯曲半径 0.5mm 时,可承受 20 万次弯曲,而相同条件下电解铜的寿命约 10 万次。

FPC 制造的六大核心工艺:比刚性 PCB 多三道 “柔性保障”

基材预处理:让铜箔和基材 “粘得更牢”

普通刚性 PCB 的基材和铜箔结合较紧密,而 FPC 的 PI 基材表面光滑,需要特殊处理才能让铜箔附着牢固。预处理时,先将 PI 薄膜用化学溶液(如氢氧化钠)蚀刻出微小凹坑,再涂一层附着力促进剂(类似 “胶水”),最后通过热压将铜箔与基材结合。某 FPC 厂的实验显示,经过预处理的铜箔附着力可达 0.8N/mm,是未处理的 2 倍,弯曲时不易出现铜箔脱落。

预处理的温度和时间要精准控制。温度过高(超过 120℃)会导致 PI 基材变形,温度过低则处理效果不佳。某生产线将预处理温度稳定在 100℃±2℃,处理时间 3 分钟,使铜箔附着力的一致性提升到 95% 以上。

线路制作:在 “弹性薄膜” 上刻电路

FPC 的线路制作和刚性 PCB 类似,也是通过光刻和蚀刻,但难度更大。因为 PI 基材受热会伸缩,曝光时需要用真空吸附将基材固定平整,避免线路变形。某高密度 FPC(线路间距 0.1mm)采用高精度曝光机,配合真空吸附平台,线路偏差控制在 ±10μm,比普通曝光机的 ±25μm 提升了 60%。

蚀刻时要用酸性溶液(如氯化铁)腐蚀掉多余的铜箔,保留需要的线路。FPC 的蚀刻速度要比刚性 PCB 慢 30%,因为过快的蚀刻可能导致线路边缘出现毛刺。某 FPC 的线路间距 0.08mm,通过降低蚀刻速度(从 1m/min 降至 0.7m/min),线路边缘粗糙度从 5μm 降至 2μm,避免了相邻线路短路。

覆盖膜贴合:给线路 “穿防护服”

覆盖膜贴合是 FPC 特有的关键工序。先在覆盖膜上涂一层热固性胶,再通过定位孔将覆盖膜与线路对准,最后用热压机压合(温度 160℃,压力 0.5MPa,时间 30 秒)。压合时要避免产生气泡,否则会导致线路受潮氧化。某 FPC 厂采用 “分步压合” 法:先低温预压(100℃)排出空气,再高温压合,气泡率从 5% 降至 0.5%。

覆盖膜的厚度选择很重要。薄覆盖膜(25μm)柔性更好,但防护性稍差;厚覆盖膜(50μm)防护性强,但弯曲时会增加应力。智能手表的 FPC 通常用 35μm 厚的覆盖膜,在柔性和防护性间取得平衡。

冲孔与成型:剪出需要的形状

FPC 需要根据设备结构剪成特定形状,常用模具冲孔或激光切割。模具冲孔适合大批量生产,精度 ±0.1mm,某手机 FPC 的批量生产用模具冲孔,效率达每分钟 50 片;激光切割适合小批量或复杂形状,精度可达 ±0.05mm,某医疗设备的异形 FPC 用激光切割,完美匹配设备的弧形结构。

切割边缘要光滑,不能有毛刺,否则弯曲时会划破覆盖膜。某 FPC 的激光切割参数经过优化(功率 10W,速度 50mm/s),边缘粗糙度 Ra≤1μm,比未优化的 3μm 提升了 67%。

表面处理:既要能焊接,又要抗氧化

FPC 的焊点需要表面处理,常用的有沉金和镀锡。沉金层薄(0.05-0.1μm),不影响柔性,适合细间距焊点(如 0.3mm 间距的芯片);镀锡层稍厚(1-3μm),成本低但弯曲时可能出现锡须(细小的锡结晶),需要控制镀锡后的烘烤温度(125℃,2 小时)抑制锡须生长。某汽车传感器的 FPC 用镀锡处理,经烘烤后锡须长度控制在 5μm 以下,符合汽车电子的安全标准。

补强工艺:在关键部位 “加块硬板”

FPC 虽然柔软,但焊接元器件的部位需要一定硬度,否则焊接时会变形。这时要在背面贴一块补强板(材料可以是 PI、钢片或环氧树脂板),厚度 0.1-0.5mm,通过胶层与 FPC 粘合。补强板的位置偏差不能超过 ±0.1mm,否则会遮挡焊点。某智能手环的 FPC 在电池焊点处贴 0.3mm 厚的 PI 补强板后,焊接良率从 90% 提升到 99%。

FPC 制造的三大难点:如何兼顾柔性与可靠性

材料伸缩控制:温度变化会 “让线路跑偏”

PI 基材和铜箔的热膨胀系数不同(PI 约 50ppm/℃,铜约 17ppm/℃),温度变化时会产生应力,导致线路偏移。解决办法是在设计时预留 “补偿量”:线路走向与基材长度方向成 45° 角,减少伸缩带来的影响。某 FPC 在 - 40℃至 85℃的温度循环测试中,采用 45° 角布线的线路偏移量仅 5μm,是平行布线的 1/3。

生产车间必须恒温恒湿(25℃±2℃,湿度 50%±5%)。某厂曾因夏季空调故障,车间温度波动 10℃,导致当天生产的 FPC 线路偏移超 30μm,报废率达 10%。

线路断裂预防:弯曲时的 “应力集中” 是杀手

FPC 弯曲时,线路的拐角和焊点处容易因应力集中而断裂。工艺上通过 “圆角处理”(拐角处用 0.1mm 以上的圆角代替直角)和 “线路加粗”(焊点附近线路宽度增加 20%)来分散应力。某折叠屏手机的 FPC 将拐角圆角从 0.05mm 增大到 0.2mm 后,断裂率从 3% 降至 0.1%。

压延铜的选用也很关键。在铰链等频繁弯曲的部位,必须用压延铜,且铜箔厚度控制在 18μm 以下(越薄越柔韧)。某测试显示,18μm 压延铜在弯曲半径 1mm 时的寿命是 35μm 压延铜的 2 倍。

层间对齐:多层 FPC 的 “精准叠加”

多层 FPC(2-4 层)需要将多层线路对齐粘合,对齐精度要求 ±25μm,比刚性 PCB 的 ±50μm 更严格。某 4 层 FPC 采用 “光学定位”,通过识别各层的基准点,用机械臂调整位置,对齐偏差控制在 ±15μm,层间短路率从 1% 降至 0.1%。

粘合时用的胶层厚度要均匀(25-50μm),胶层过厚会导致多层间有空隙,过薄则粘合不牢。某多层 FPC 通过控制涂胶量,胶层厚度偏差 ±5μm,层间剥离强度达 0.6N/mm,满足反复弯曲需求。

FPC 的制造工艺是 “柔性与刚性的平衡艺术”,既要让电路板能像纸一样弯曲,又要保证线路的导电性和可靠性。随着可穿戴设备、柔性显示等领域的发展,FPC 的制造工艺还会向更薄(厚度<0.05mm)、更耐弯曲(50 万次以上)的方向进步,未来我们可能会看到能像布料一样编织的电路,让电子设备真正 “无处不在”。

80

80

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?