藏在电路板边缘的精密艺术

当PCBA设计师在电路板周围增加一圈空白边缘时,许多外行人会疑惑:这部分不装电子元件,不是浪费材料吗?实际上,这块被称为“工艺边”的区域,是整个电子制造流程顺畅运行的关键保障。

一、给机器一双可靠的手

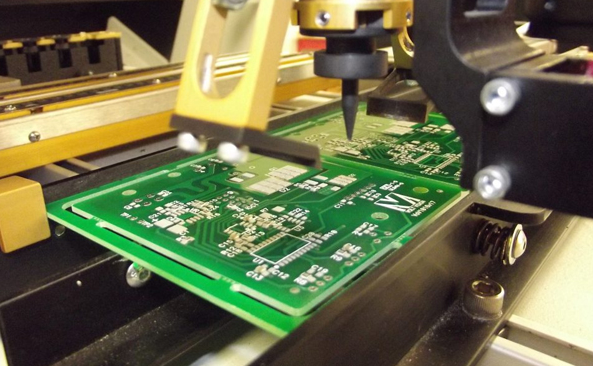

表面贴装生产线像一条高速运转的流水线,电路板需要在轨道上快速移动。工艺边为传送轨道提供了夹持空间。

没有这圈边缘时,轨道夹具只能直接夹在电路板主体上。这时,靠近边缘的电子元件极易被撞坏。贴片机的吸嘴在高速贴装时,也可能撞到突出板边的电容或电阻,导致贴装失败。

工艺边对插件元件同样重要。波峰焊接流程中,电路板要经过高温熔锡槽。边缘的工艺边能防止连接器、端子等突出元件被焊接设备刮伤。这块看似多余的区域,实则是电子元件在高强度生产环境中的“安全缓冲区”。

二、为精准制造装上路标

现代电子制造依赖自动化设备,定位精度直接影响产品质量。工艺边上通常会设置定位孔和光学识别点(MARK点)。

这些标记是设备的“眼睛”。贴片机通过识别MARK点,自动校准电路板位置,确保微米级精度的贴装。定位孔则帮助设备固定电路板,防止生产振动导致偏移。

波峰焊流程中,工艺边还能承载辅助定位的“盗锡焊盘”。它能吸收多余焊锡,避免引脚间产生桥接短路。这些精心设计的辅助结构,让自动化设备有了可靠的参照物。

三、精打细算的成本平衡

工艺边确实增加了板材用量,但巧妙设计反而能降低成本:

-

拼板设计:将多个小电路板拼接成大板,只需在整个大板外围设置工艺边,减少重复浪费

-

宽度优化:通过精确计算,将工艺边宽度控制在5mm左右(常用范围3-10mm),既满足设备需求又避免过度耗材

-

连接方式:采用V-CUT(V型切割)或邮票孔(微型连接点)设计,既能保证生产强度,又便于后期分离

这种设计思维体现了制造业的智慧:用小成本换取高良品率,最终实现整体效益提升。

四、看不见的质量影响

工艺边对产品的影响延续到最终环节:

-

平整度保障:工艺边的存在让铣切分板时有了操作空间。规范切除的电路板边缘光滑,避免出现毛刺或裂纹导致安装孔偏移

-

检测辅助:自动光学检测(AOI)设备需要利用工艺边定位。无遮挡的边缘区域让摄像头能完整扫描电路板

-

结构强化:生产过程中电路板要承受高温和机械应力。边缘的铜箔加强层像“骨架”一样维持板体稳定,防止弯曲变形

当工艺边最终被切除时,它已完成从生产到质检的全流程护航使命。

五、设计中的关键细节

工艺边设计需要遵循实用规范:

-

长边优先:工艺边设置在电路板长边上,增强传送稳定性

-

强化结构:边缘区域的导电铜箔适当加宽,提升机械强度

-

标记清晰:定位孔直径建议3mm,MARK点周围留出3mm无元件区

-

特殊保护:金手指、天线等敏感区域旁,必须增加工艺边宽度防止刮伤

这些细节决定了工艺边是真正发挥作用,还是沦为无效设计。

工艺边的价值恰如制造行业的缩影:最优解常在于精准拿捏“留白”的艺术。它用5毫米宽的空白,换取了生产线上99%的良品率;用看似简单的定位孔,支撑起纳米级的贴装精度。当这块边缘区域最终被切除时,它已将所有价值注入电路板内部每一枚闪亮的焊点中。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?