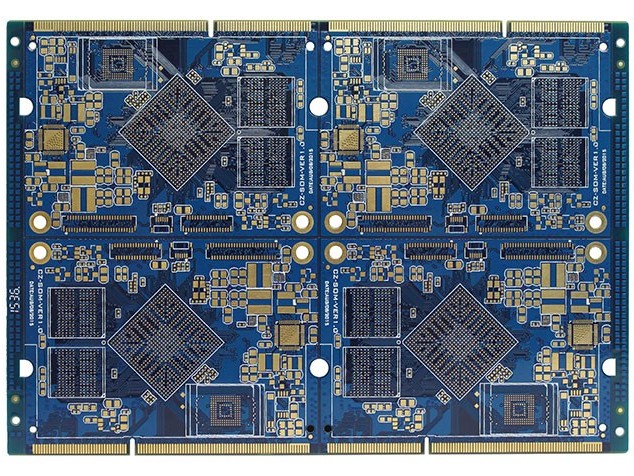

5G通信模块、汽车电子控制单元等高端电子产品中,六层PCB板的焊接一致性直接影响产品可靠性。

一、工艺参数精准控制

1回流焊曲线优化

-

预热区:以1.5℃/s升温至150℃,消除焊膏溶剂挥发

-

活化区:保持180℃±2℃持续60秒,确保助焊剂充分作用

-

回流区:峰值温度245℃±3℃,持续时间45-60秒

-

冷却区:以3℃/s降温至100℃以下,形成光滑焊点

2焊膏印刷参数

| 参数项 | 标准范围 | 检测频率 |

| 厚度公差 | ±0.02mm | 每2小时 |

| 面积覆盖率 | ≥85% | 每片板 |

| 桥接缺陷率 | ≤0.1% | 每批次 |

3丝印压力控制

采用0.35MPa±0.02的恒压印刷,配合3D SPI检测,可将锡膏偏移量控制在±0.015mm以内。某案例显示,压力波动超过±0.05MPa时,0201元件立碑缺陷率增加3倍。

二、设备选型与校准

-

关键设备配置

-

高精度贴片机:重复定位精度±0.01mm,支持01005元件贴装

-

激光焊接机:光斑直径50μm,能量波动≤±2%

-

X-Ray检测仪:分辨率0.005mm,可检测BGA内部焊点

-

设备校准规范

-

每日校准:回流焊炉温区温差≤±1℃

-

每月校准:贴片机Z轴压力波动≤±5%

-

每季校准:AOI检测系统光源亮度衰减≤10%

三、环境与物料管理

-

恒温车间建设

-

温度控制:25℃±1℃(焊接区域)

-

湿度控制:RH 45%-55%

-

静电防护:ESD工作台接地电阻<4Ω

-

物料管控标准

-

焊膏存储:-10℃以下冷冻,使用前24小时解冻

-

PCB烘烤:125℃/8小时去除湿气

-

元件来料:进行100%可焊性测试

四、质量检测体系

三级检测机制

-

在线检测:SPI实时监控锡膏厚度

-

过程抽检:X-Ray检测每批5%的BGA焊点

-

终检标准:AOI+放大镜全检,缺陷率≤0.05%

数据追溯系统

-

每块板生成唯一二维码,记录:

-

焊接曲线参数

-

设备运行状态

-

检测数据

-

-

实现98%的缺陷可追溯性

当前技术发展呈现三大趋势:AI视觉检测系统实现0.01mm级缺陷识别,纳米级焊膏提升微小元件焊接精度,工业物联网实现全流程数据闭环。建议厂家建立焊接工艺数据库,包含200+种元件组合的优化参数,通过机器学习持续优化工艺方案。

560

560

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?