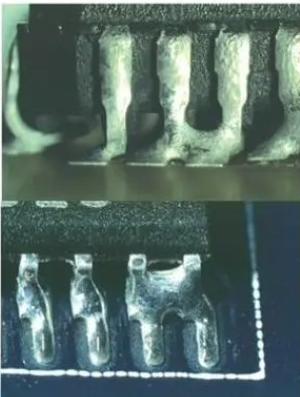

随着集成电路(IC)芯片设计水平的提升和表面贴装技术(SMT)向高密度、高可靠性方向发展,传统焊接工艺正面临前所未有的挑战。以四侧引脚扁平封装(QFP)为例,其引脚中心距已缩小至0.3mm,单器件引脚数超过576条。在这种微型化趋势下,传统气相再流焊、热风再流焊等方法因热传导效率低,极易导致相邻引脚焊点出现“桥连”缺陷,直接影响产品良率。

与此同时,环保法规的强化推动无铅焊料普及,但无铅锡料(如SAC305)熔点高达220℃,比传统Sn-Pb焊料高30-40℃。为保证焊接质量,激光锡焊峰值温度需提升至250℃,这不仅对设备耐热性提出更高要求,还加剧了焊料氧化和润湿性不足的问题。

二、激光锡焊的技术突破

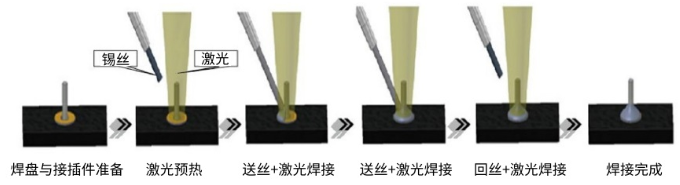

相较于传统焊接方式,激光锡焊凭借以下特性成为微型化电子组装的核心解决方案:

-

亚毫米级加工精度

激光光斑可聚焦至50μm以下,配合伺服电机驱动的精密传动系统,能实现0.2mm间距焊点的精准焊接。这种微米级控制能力使其在柔性电路板(FPC)、光通讯模块等高密度封装场景中具有不可替代性。 -

非接触式热管理

通过光纤传输的半导体激光器(波长980nm)可将能量密度集中在焊点区域,热影响区(HAZ)宽度控制在100μm以内。相比传统烙铁头接触焊接,可减少30%以上的热应力传递,特别适用于MEMS传感器、GaN射频器件等热敏感元件。 -

工艺参数智能化控制

集成红外测温模块(精度±0.5℃)和PID闭环控制系统,实现焊接温度曲线的实时动态调整。例如,在光模块内部焊接中,系统可自动补偿因焊盘氧化导致的吸热差异,确保每个焊点熔融状态一致。

三、无铅化工艺的应对策略

针对无铅锡料的高熔点特性,行业已形成三类技术路径:

-

设备升级:采用高功率连续激光器(≥200W)配合双工位送锡系统,通过预热模块将基板温度稳定在180℃±2℃,使无铅焊料在250℃峰值温度下仍保持良好润湿性。

-

工艺优化:开发氮气保护焊接舱体,将氧含量控制在500ppm以下,可减少60%的焊点氧化。同时采用脉冲激光+锡膏同步填充工艺,使空洞率从传统工艺的15%降至5%以内。

-

材料创新:选用含Ni、Sb的Sn-Ag-Cu无铅焊料,在提升抗氧化能力的同时,通过激光能量密度调控(15-30J/cm²)实现低银焊料的可靠连接。

738

738

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?