在线路板加工生产过程中,PCBA 贴片加工是关键环节,但由于种种操作失误,容易出现各类不良现象,严重影响产品品质。这些不良现象包括空焊、短路、翘立、缺件、锡珠、浮高、错件、冷焊、反向、反面 / 反白、偏移、元件破损、少锡、多锡、金手指粘锡、溢胶等。深入分析并改善这些问题,对提升线路板加工生产的整体质量至关重要。

一、PCBA 空焊:

在线路板加工生产的 PCBA 贴片过程中,空焊问题较为常见,其成因复杂:

- 锡膏活性较弱,影响了锡膏与元件、PCB 铜箔之间的结合力。

- 钢网开孔不佳,如尺寸、形状不合适,无法保证锡膏的准确转移。

- 铜箔间距过大或大铜贴小元件,导致锡膏无法有效连接元件与铜箔。

- 刮刀压力太大,可能使锡膏分布不均,影响焊接效果。

- 元件平整度不佳,出现翘脚、变形等情况,使元件与 PCB 接触不良。

- 回焊炉预热区升温太快,锡膏未能充分预热,影响焊接质量。

- PCB 铜箔太脏或氧化,阻碍了锡膏与铜箔的良好结合。

- PCB 板含有水分,在焊接过程中产生蒸汽,干扰焊接。

- 机器贴装偏移,导致元件与焊盘位置不匹配。

- 锡膏印刷偏移,使得锡膏未准确覆盖在焊盘上。

- 机器夹板轨道松动,造成贴装过程中元件位置偏移。

- MARK 点误照,导致元件打偏,最终引发空焊。

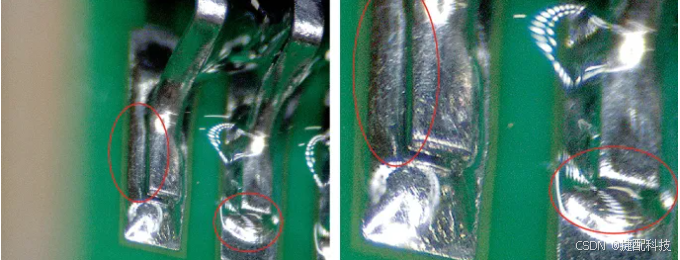

二、PCBA 短路:

短路问题同样会给线路板加工生产带来困扰,原因如下:

- 钢网与 PCB 板间距过大,致使锡膏印刷过厚,容易造成短路。

- 元件贴装高度设置过低,挤压锡膏,增加了短路风险。

- 回焊炉升温过快,使锡膏流动异常,引发短路。

- 元件贴装偏移,导致引脚与相邻焊盘连接,形成短路。

- 钢网开孔不佳,如厚度过厚、引脚开孔过长或过大,会使锡膏量过多,引发短路。

- 锡膏无法承受元件重量,导致锡膏变形,引发短路。

- 钢网或刮刀变形,造成锡膏印刷过厚,增加短路几率。

- 机器头部晃动,影响元件贴装精度,可能导致短路。

- 锡膏活性过强,反应过于剧烈,容易造成锡膏堆积短路。

- 炉温设置不当,影响锡膏的熔化和凝固过程,导致短路。

- 铜箔间距过大,可能使锡膏在流动过程中连接相邻引脚,造成短路。

- MARK 点误照,使元件打偏,引发短路。

三、PCBA 缺件:

缺件问题会影响线路板的完整性和功能性,其产生原因如下:

- 真空泵碳片不良,真空不够,无法牢固吸取元件,导致缺件。

- 吸嘴堵塞或吸嘴不良,影响元件的吸取和放置。

- 元件厚度检测不当或检测器不良,导致无法准确吸取元件。

- 贴装高度设置不当,使元件无法准确放置在焊盘上。

- 吸嘴吹气过大或不吹气,影响元件的释放和放置。

- 吸嘴真空设定不当(适用于 MPA),导致吸嘴吸力不足或过大。

- 异型元件贴装速度过快,可能导致元件未能准确放置。

- 头部气管破裂,影响真空系统,导致无法正常吸取元件。

- 气阀密封圈磨损,造成真空泄漏,影响元件吸取。

- 回焊炉轨道边上有异物,摩擦板上元件,导致元件掉落。

四、PCBA 锡珠:

锡珠问题会影响线路板的电气性能,其成因如下:

- 回流焊预热不足,升温过快,导致锡膏中的溶剂快速挥发,形成锡珠。

- 锡膏经冷藏,回温不完全,使锡膏在印刷和焊接过程中性能不稳定,产生锡珠。

- 锡膏吸湿,在焊接过程中产生喷溅,形成锡珠,尤其是室内湿度太重时。

- PCB 板上水份过多,在焊接时产生蒸汽,将锡膏溅出形成锡珠。

- 添加过多的稀释剂,改变了锡膏的性能,导致锡珠产生。

- 钢网开孔设计不当,影响锡膏的印刷量和形状,导致锡珠产生。

- 锡粉颗粒不均,影响锡膏的流动性和焊接效果,产生锡珠。

五、PCBA 偏移:

偏移问题会影响元件与焊盘的对准精度,原因如下:

- 电路板上的定位基准点不清晰,导致机器无法准确识别和定位。

- 电路板上的定位基准点与网板基准点没对正,造成元件贴装偏移。

- 电路板在印刷机内的固定夹持松动,定位顶针不到位,使电路板在印刷过程中发生移动。

- 印刷机光学定位系统故障,无法准确识别和定位元件。

- 焊锡膏漏印网板开孔与电路板的设计文件不符合,导致元件贴装位置错误。

- 重复原因 5,强调此问题对元件贴装偏移的影响。

综上所述,在线路板加工生产的 PCBA 贴片环节,对各个工序进行严格把关,防止上一工序的问题影响到下一工序,从而有效减少不良现象的发生,提高产品品质。

148

148

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?