一、来料检验

来料检验作为 PCBA 加工质量把控的初始环节,起着至关重要的作用。此环节主要针对采购的原材料与元器件进行质量筛查,确保所有物料契合生产要求。检验内容涵盖以下方面:

(一)元器件检验

仔细核对元器件的型号、规格以及数量是否与采购清单相符,同时确保元器件外观无破损、引脚无变形。

(二)原材料检验

检查焊膏、胶水等原材料是否处于有效期内,并且符合工艺规范。对于焊膏这类关键材料,还需开展性能测试,以保障其焊接效果达到标准。

二、制程控制

制程控制是指在 PCBA 加工进程中,对关键工艺步骤进行实时监测与调整,以确保加工质量的稳定性。主要的控制要点包括:

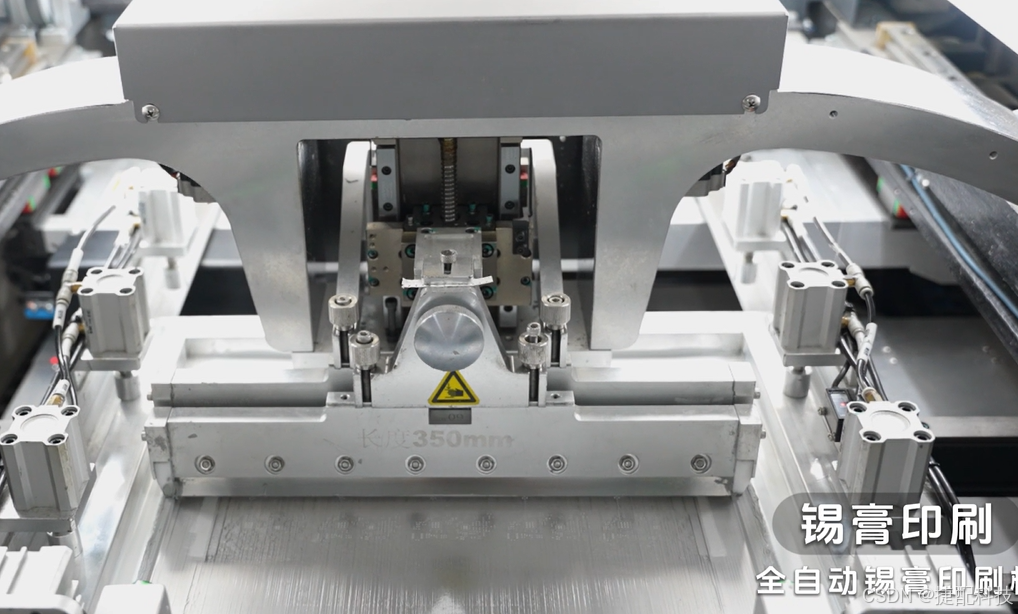

(一)印刷工艺

监控焊膏的印刷量、均匀程度以及位置精度,防止出现偏移、桥连等缺陷。通过定期校准印刷设备,确保焊膏图形的精度和厚度符合标准要求。

(二)贴片工艺

保证元器件贴装位置精准无误、引脚对齐良好,避免虚焊、反贴等问题的出现。利用自动贴片机的高精度定位功能,同时结合人工巡检,双重保障贴片质量。

(三)回流焊接

精确控制焊接温度、时间以及升温速率,从而获取良好的焊接效果。通过实际测量炉温曲线,确保设备正常运行,并定期对焊接质量进行抽样检查。

(四)AOI 检测

采用自动光学检测设备对焊接后的电路板进行质量检测,能够及时发现并处理焊接缺陷。AOI 检测在一定程度上可以替代部分人工目检工作,不仅提高了检测效率,还提升了检测的准确性。

三、成品检验

成品检验是对加工完成的 PCBA 板进行全面的质量检测,以确保产品符合各项质量标准。检验内容主要包括:

(一)外观检查

检查电路板表面是否清洁、无污渍,元器件是否完好无损。外观的完整性不仅影响产品的美观度,也可能反映出内部的质量问题。一个表面有污渍或元器件有损伤的电路板,其可靠性可能会受到质疑。

(二)功能测试

通过专门的测试程序对电路板进行功能验证,确保其性能符合设计要求。

(三)可靠性测试

对电路板进行高低温、振动、老化等可靠性测试,以评估其在恶劣环境下的工作稳定性。

(四)X-Ray 检测

采用 X 射线检测设备对电路板进行内部结构检查,发现潜在的焊接缺陷和内部损伤。这种非破坏性检测技术可以穿透电路板,清晰地显示内部结构。

148

148

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?