在工厂里,设备管理这件事,总是被讲得很玄乎:要体系、要流程、要制度、要数字化…… 听上去头头是道,但真正落到车间,常常还是:设备老是坏、维修老是拖、该保养的没人保养,该记录的没人记录。

别怪员工不懂设备,也别怪维修不上心。

绝大多数工厂是设备管理体系不成形。

今天我就把真正决定一个工厂设备稳定性的3 大维度、5 大过程、10 大关键节点一次讲清!

干货满满,建议收藏!

一、设备管理的 3 大核心维度

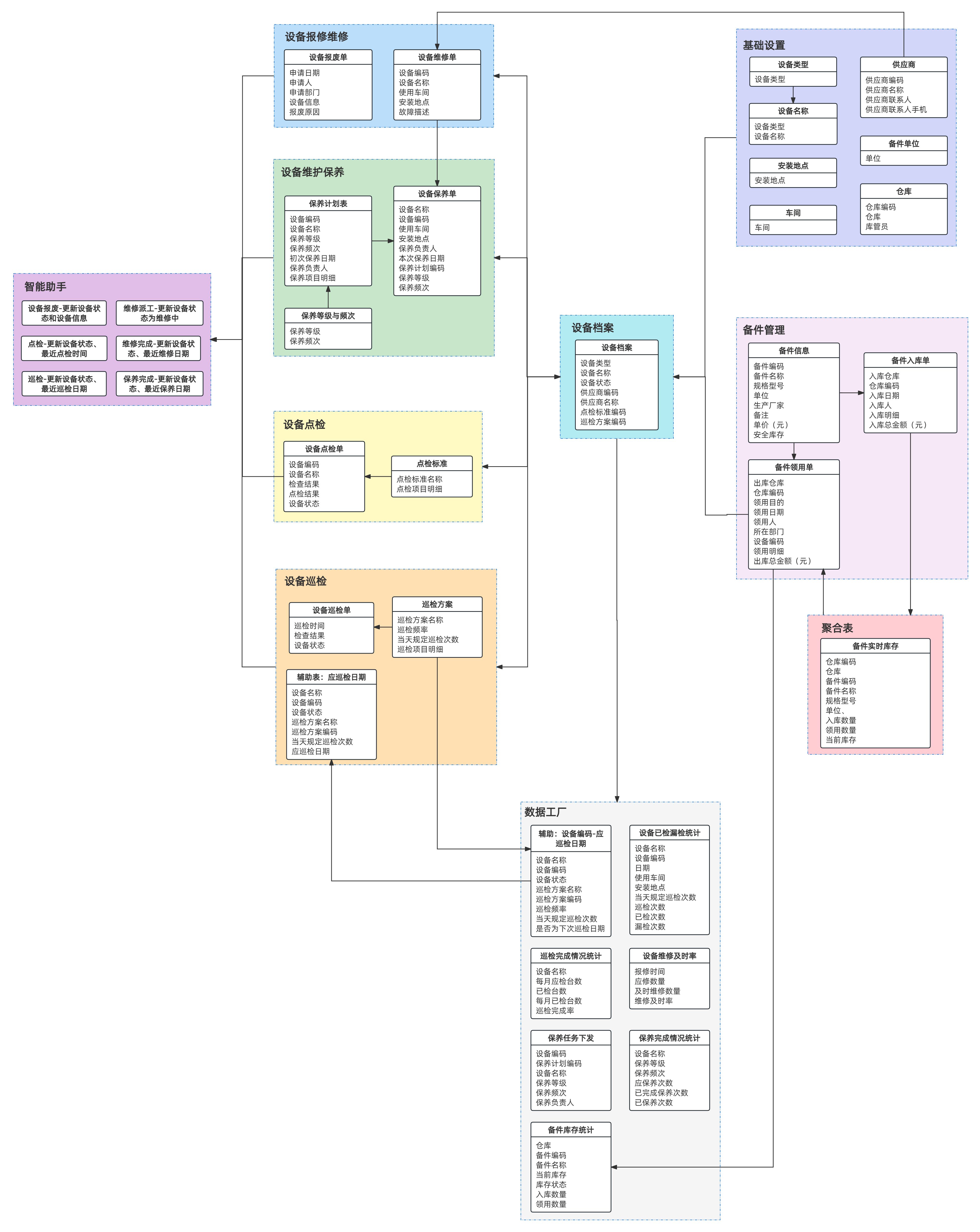

设备管理永远绕不开三个维度:https://s.fanruan.com/739bg

维度 1:设备状态管理

包括:

- 设备台账

- 运行状态

- 故障、停机、异常

- 维修记录

- 寿命管理

这部分是看得见的基础数据,用来判断设备是否健康。

维度 2:设备活动管理

所有对设备做的动作,都属于活动:

- 点检

- 巡检

- 保养

- 维修

- 调整

- 加工参数变更

活动控制得好,故障少; 活动随缘,故障一定多。

维度 3:设备投入产出管理

这是设备管理的上层能力:

- 故障成本

- 停机损失

- 维修费用

- 备件成本

- 设备折旧

- ROI(投资回报)

- 更新换代决策

很多老板说一句话非常经典:

“设备不是坏不起,是停不起。”

二、设备管理的 5 大过程

如果你的设备管理一直混乱,大概率是这五个过程没打通。

过程 1:信息采集

源头质量决定最终质量。

包括:

- 设备基础信息

- 点检结果

- 异常反馈

- 报修数据

- 故障原因

- 保养记录

信息不准,后面全乱。 比如:报修写“机器坏了”,诊断永远慢三拍。

过程 2:预防活动

一个成熟工厂的设备管理水平,看预防活动就够了:

- 点检

- 巡检

- 保养

- 预知性监测(振动、温度、电流等)

- 关键部件寿命管理

一句行业老话:

“预防 1 分钟,胜过维修 1 小时。”

过程 3:故障处理

包括:

- 报修

- 派工

- 接单

- 诊断

- 维修

- 验收

如果你们工厂报修靠喊、派工靠碰运气、维修靠经验,那效率一定很低。

做好这一过程,至少能减少 30% 的停机。

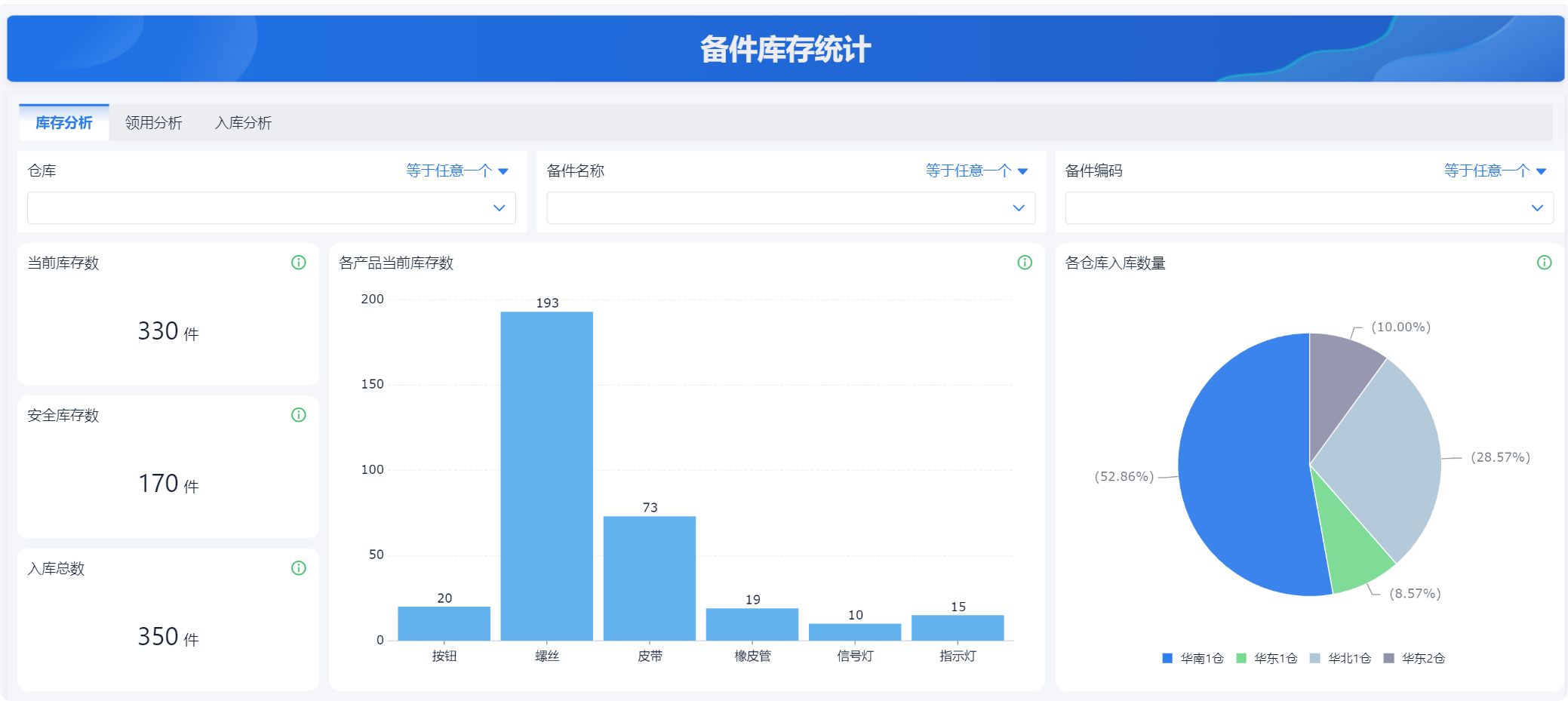

过程 4:备件管理

绝大多数维修拖延的背后,都只有一个原因:

“缺件。”

备件管理必须做到:

- 安全库存

- 出入库记录

- 备件寿命和消耗数据

- 关键物料的 ABC 分级

- 备件成本分析

只有备件到位,设备才能真正“快修”。

过程 5:数据分析与改善

包括:

- 故障类型分析

- MTBF(平均无故障时间)

- MTTR(平均维修时间)

- 重复故障分析

- 停机损失

- 关键风险设备识别

- 设备更新决策

没有数据,设备管理就只能靠吼。 有了数据,你能提前知道哪台设备“要出事”。

三、设备管理的 10 大关键节点

这是所有工厂最容易掉坑的地方。

下面列出的 10 个节点,每一个都是事故、停机、返工的高发点。

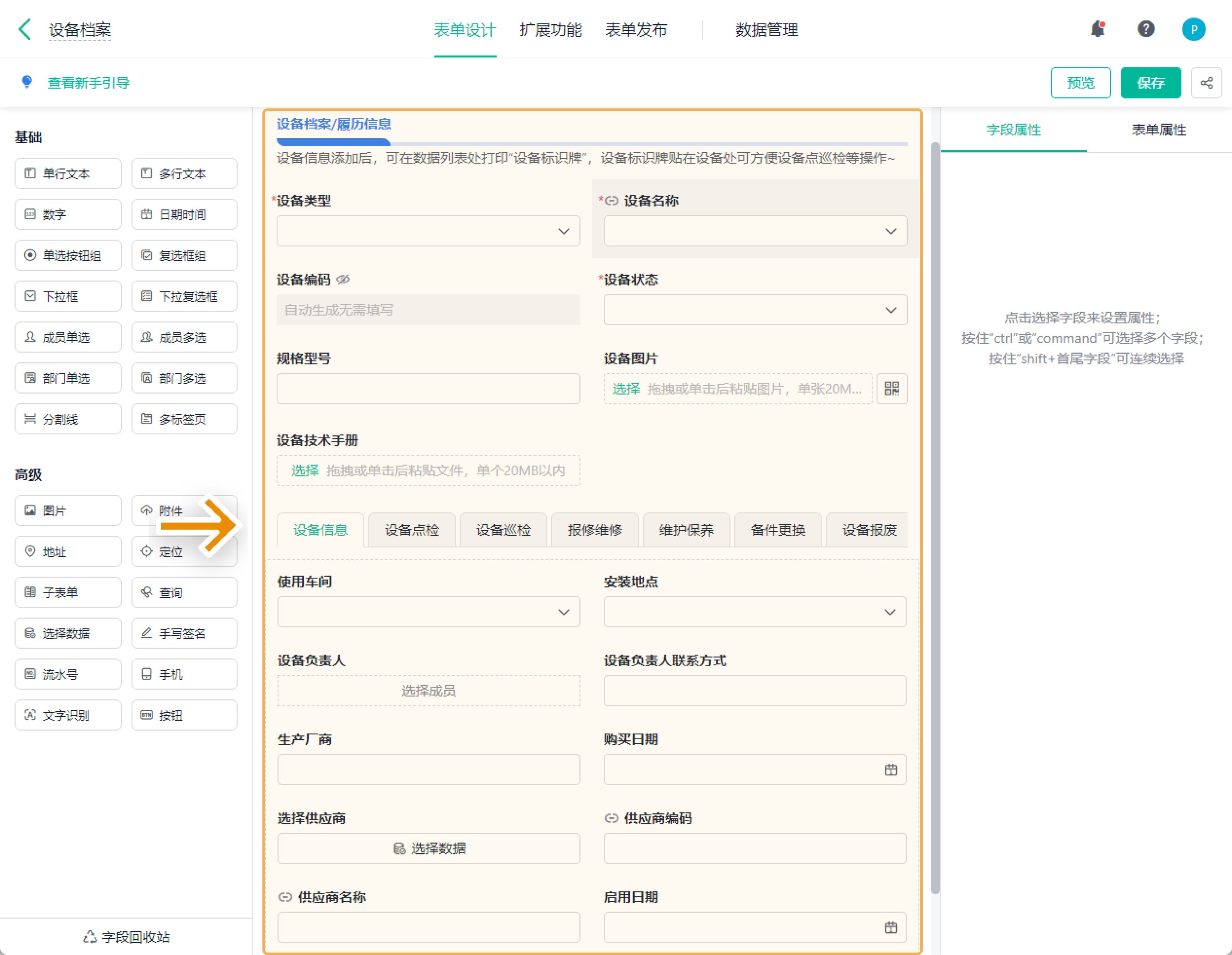

节点 1:设备台账建立

台账越齐,管理越清; 台账不全,维修永远“盲修”。

设备台账数字化,把“资产维度”做实。

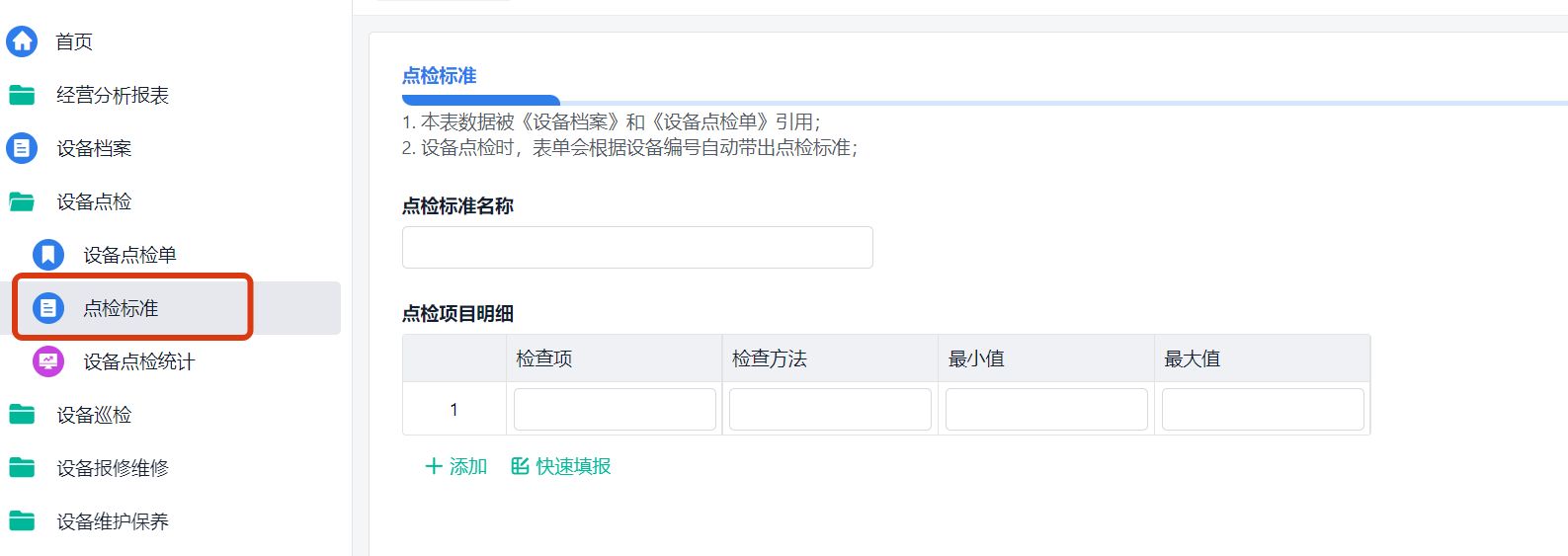

节点 2:点检标准制定

很多工厂的点检表形同虚设,因为没有:

- 检什么

- 怎么检

- 判定标准是什么

没有标准,就只能靠运气。

节点 3:巡检路线与周期设计

巡检不怕多,怕漏。

关键设备巡检不到位,出故障必然是大故障。

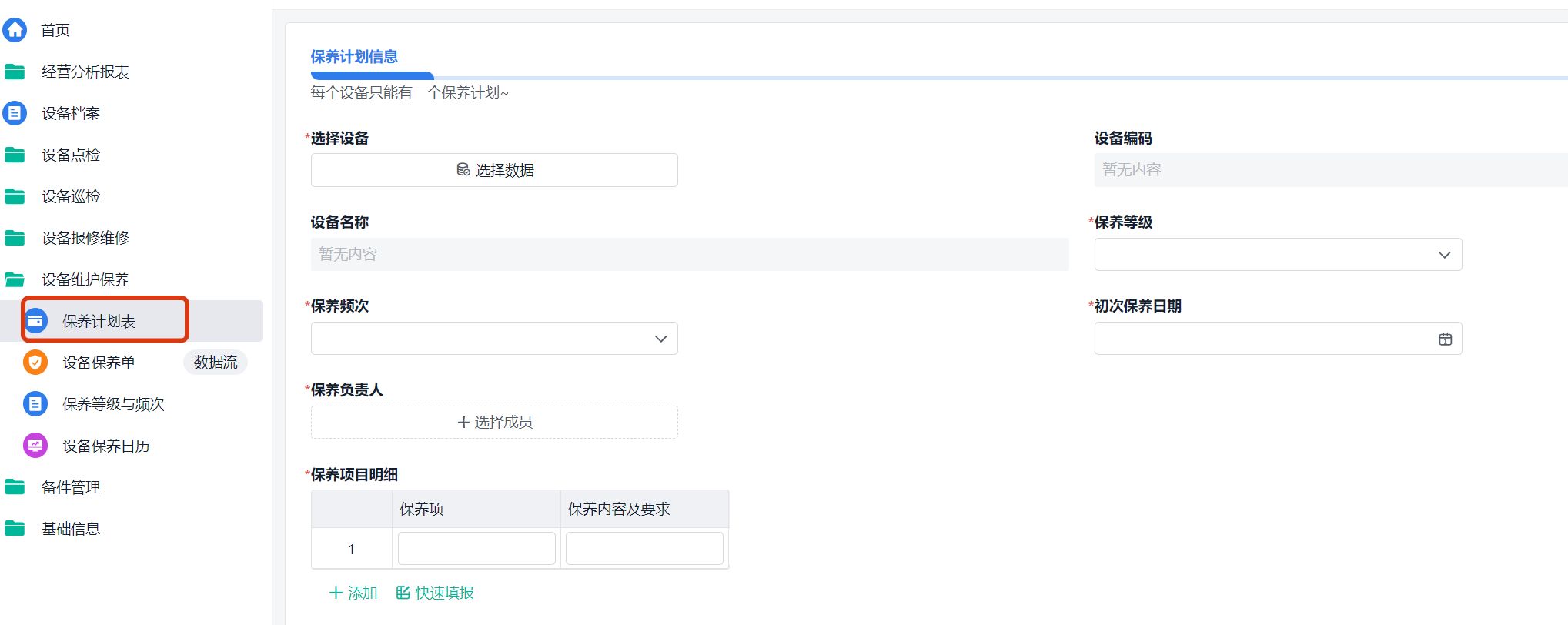

节点 4:保养计划生成

计划必须基于:

- 时长

- 产量

- 使用频率

- 历史故障数据

不是“想起来才保养”。

节点 5:报修渠道统一

微信群、电话、吼一嗓子,全是错误做法。

一个公司就应该只有一个通道: 谁坏、坏哪儿、怎么坏,必须一次说清楚。

节点 6:派工机制

不明确责任,就没有效率。

- 谁接?

- 何时到场?

- 优先级怎么分?

- 是否超时?

缺少机制,就是慢。

节点 7:维修过程记录

维修没记录,等于白修。

- 维修做了什么

- 换了什么

- 工时多少

- 判断原因是什么

- 是否需要复查

这些数据会影响未来几年。

节点 8:维修验收

完工≠完结。

验收不过关,故障一定会反复。

节点 9:备件的入库/出库

备件混乱,维修永远慢。

关键备件必须做到:

- 位置明确

- 数量明确

- 寿命明确

节点 10:数据沉淀与复盘

中国工厂最大的通病:

做得多,总结得少。 修得多,经验不沉淀。

复盘的意义不是追责,而是减少下一次的停机。

一句话总结

设备管理的高度,不在维修技能,而在管理体系。

你把 3 大维度、5 大过程、10 大关键节点真正跑通了,工厂会出现一个非常明显的变化:

- 故障越来越少

- 停机越来越短

- 设备越来越“听话”

- 维修越来越顺畅

- 产能越来越稳定

- 成本越来越可控

设备管理做到这一步,你根本不需要“救火”; 因为火灾压根不会发生。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?