前言

在前两期连载中,我们分析了DRV871x-Q1的产品架构、引脚配置和电气特性。本期我们将深入探讨DRV871x-Q1的PWM控制模式和死区时间管理技术,这是实现高效、可靠电机控制的关键。

PWM控制模式决定了如何将输入信号映射到半桥驱动器,而死区时间管理则确保安全的开关过程,防止直通电流。DRV871x-Q1在这两方面都提供了创新的解决方案,为汽车电子系统带来了显著的性能提升。

PWM控制模式深度解析

四种PWM输入模式概述

DRV871x-Q1提供四种PWM输入模式,适应不同的应用需求:

| 模式 | 名称 | 描述 | 应用场景 |

|---|---|---|---|

| 0 | 独立半桥模式 | 每个PWM输入控制一个半桥 | 多个独立负载控制 |

| 1 | 锁相半桥模式 | PWM输入成对控制半桥 | 同步控制应用 |

| 2 | H桥模式1 | 输入信号控制H桥 | 双向电机控制 |

| 3 | H桥模式2 | 带死区时间的H桥控制 | 高频PWM应用 |

PWM模式通过SPI接口(S型号)或MODE引脚(H型号)配置:

SPI配置(S型号):

DEVICE_CTRL寄存器(0x01)的PWM_MODE[1:0]位: 00: 独立半桥模式 01: 锁相半桥模式 10: H桥模式1 11: H桥模式2

硬件配置(H型号):

MODE引脚电压电平: 0.8V: 独立半桥模式 1.8V: 锁相半桥模式 3.0V: H桥模式1 4.2V: H桥模式2

模式0:独立半桥模式

在独立半桥模式下,每个PWM输入控制一个半桥:

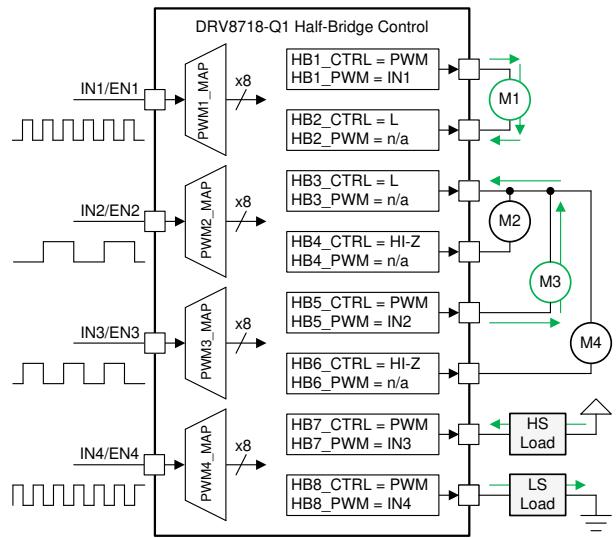

图1:独立半桥模式PWM映射示例

工作原理:

输入到输出映射: IN1 → 半桥1 IN2 → 半桥2 IN3 → 半桥3 IN4 → 半桥4 对于DRV8718S-Q1(8通道): 通过SPI配置HBx_PWM寄存器实现额外半桥的映射

控制逻辑:

PWM高电平:高侧MOSFET导通,低侧MOSFET关闭 PWM低电平:高侧MOSFET关闭,低侧MOSFET导通

应用场景:

-

多个独立负载控制

-

电磁阀控制

-

LED照明控制

-

多通道开关控制

优势:

-

最大化通道利用率

-

简单直观的控制逻辑

-

灵活的负载配置

模式1:锁相半桥模式

在锁相半桥模式下,PWM输入成对控制半桥:

DRV871x-Q1的PWM控制与死区时间管理

DRV871x-Q1的PWM控制与死区时间管理

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1144

1144

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?