研究论文

孙文文和夏慧芳*智能工业中大型活塞压缩机锥度过盈配合系统的控制优化

https://doi.org/10.1515/pjbr-2022-0094收稿日期2022年6月19日;录用日期2022年8月1日

摘要

为了研究大型活塞压缩机锥面过盈连接系统的控制优化,系统地描述了锥面过盈连接的可靠性优化及可靠性优化设计。通过所提出的方法,可在过盈连接尺寸不变的条件下获得最大工作可靠性,即可靠性优化;或者通过优化参数(结合尺寸和过盈量)将期望的工作可靠性设计到配合连接中,即可靠性优化设计。2.12的设计压缩比值明显高于机组水平,导致机组中段排气温度高达124°C,处于高温运行状态。实践证明,锥面过盈连接由于具有结构简单、运行可靠、能承受一定冲击载荷、传递扭矩比普通连接更可靠以及装拆方便等优点,已广泛应用于液压传动装置,并已被证实具有良好的可靠性。

关键词 :活塞压缩机,锥面干涉连接,控制优化

1 引言

压缩机是用于提高气体压力并输送气体的机械。压缩机主要用于压缩气体,也可用于制冷和气体分离[1]。自20世纪70年代以来,随着石化工业的发展,形成了特种压缩机,如大型化肥用特种压缩机和乙烯工业“三机”[2]。然而,随着国民经济的快速发展,其年能耗也在迅速增加。因此,关于压缩机运行、控制、故障诊断等方面的研究受到广泛关注[3]。锥面过盈连接是一种可拆卸静连接。锥度过盈连接已广泛应用于液压传动装置中轴与轮毂孔的连接。这种连接的特点是轴的外径大于轮毂孔的内径,配合面具有相同的相位和相同的锥度,即锥度1:50。装配时,将高压油(压力超过200N/mm²)压入配合面,使配合面内径膨胀、外径缩小,同时施加一定的轴向力,将轴与轮毂推至预定相互位置,然后释放高压油,从而形成过盈连接。当液压传动装置的轴与轮毂孔未连接时,可通过压力油将轴与轮毂分离。此类连接结构简单、同心性好、拆装方便,不易划伤配合面,可多次拆装而不影响连接强度。对于高速交变转矩,其可靠性优于其他连接方式,且配合面的接触精度更高[4]。

本文系统地阐述了锥面过盈连接的可靠性优化与可靠性优化设计[5]。本文提出的方法可以获得最大的运行在给定过盈连接尺寸条件下的可靠性,即可靠性优化。或者,通过优化参数(结合尺寸和过盈量)将期望的工作可靠性设计到配合连接中,即可靠性优化设计[6]。

Laugalys等人对压缩机进行了气缸容积计算、动力系统设计、受力分析以及设计计算实例。最后得出结论,在相同工况下,新型部分回转式压缩机的动力系统曲轴受力明显小于活塞压缩机,因此由电机驱动的曲轴必然消耗更少的能量[7]。朱研究了气阀的性能。气阀开启角随工况变化,气阀开启角随工作介质变化,并研究了影响弹簧力的因素[8]。最简单的耦合器形式由两根紧密排列的平行单模光纤组成。该结构的基本工作原理涉及在两个波导之间部分或完全传输功率。功率交换是一个波导模式与另一个波导模式之间的光耦合。这种光相互作用也可以看作是复合结构中对称与反对称超模之间的拍频现象。均匀分布的平行相互作用区域在耦合过程中起着关键作用。相互作用区域具有纵向不变结构,可通过耦合模式分析来理解该区域内发生的光耦合。

本文对活塞压缩机气体无级调节技术进行了理论分析。研究表明,在气体无级调节系统工作过程中,压缩机组的实际气体排量是返流过程结束时曲柄转角的函数。通过非接触式电感传感器,结合飞轮转速和表格数据控制时间-可实时计算出压缩机组在任意时刻的曲柄转角飞轮转速和表格数据控制时间[9]。开发一套具有中国自主知识产权的全行程部分升程顶开进气阀位移无级调节系统,不仅能够打破国外技术垄断、填补国内空白,而且设备设计更符合中国国情,产品成本低,有利于在国内市场推广,同时也会促使国外产品的不合理垄断价格下降。因此,该气体调节系统的研制具有重要意义,其研究结果必将对作为国民经济命脉的石化行业的节能减排做出重要贡献。

2 活塞压缩机

2.1 活塞式压缩机的分类

为了研究和应用的方便,活塞压缩机通常按以下四种方式进行分类[10]。

1) 根据压缩机气缸位置分类

- 卧式压缩机:气缸为水平布置;

- 垂直压缩机:气缸为垂直布置;

- 角度式压缩机:气缸排列成L型、V型、W型和星型角度。

2) 压缩机气缸级数分类

- 单级压缩机:气体在气缸内压缩一次;

- 两级压缩机:气体在气缸内压缩两次;

- 多级压缩机:气体在气缸内多次压缩。

3) 按气缸布置方式分类

- 串联式压缩机:一种多级压缩机,其同一轴上依次排列多个气缸;

- 并列式压缩机:具有多个轴上平行排列多个气缸的多级压缩机;

- 复式压缩机:由串联和并列式压缩机组合而成;

- 对称平衡式压缩机:气缸水平布置在曲轴两侧,曲柄销互成180°,呈H型,惯性力基本可平衡。

4) 按活塞压缩作用分类

- 单作用压缩机:气体仅在活塞的一侧被压缩,也称为单作用压缩机;

- 双作用压缩机:气体可在活塞两侧进行压缩,也称为复合式或多作用压缩机;

- 多缸单作用压缩机:利用活塞一侧进行压缩,且具有多个气缸的压缩机;

- 多缸双作用压缩机:利用活塞两侧进行活塞压缩,且具有多个气缸的压缩机。

往复式压缩机结构简单,但密封性能影响其使用寿命;螺杆和涡旋压缩机性能优异,但结构复杂且加工成本高;滚动转子式和滑片式压缩机结构不对称,旋转时容易产生振动。离心压缩机噪声大,不适用于家用制冷设备。针对上述问题,辛格和拉费策德尔自行设计了一种压缩机气缸结构,具有结构简单、加工方便和连续气体压缩的特点。该压缩机结构主要部分包括气缸上盖和气缸下盖两部分,分别由气缸侧板、气体压缩区、轴孔、气缸推板、排气孔、吸气孔、气缸侧壁和旋转轴组成。气缸上盖的轴与气缸下盖的轴孔相配合,上盖与下盖在压缩气缸中紧密密封[11,12]。

2.2 活塞压缩机工作过程分析

在活塞压缩机配置气体无级调节系统之前,压缩机的空气阀是在压差作用下的自动阀。配置无级调节系统的容积后,压缩机的吸气阀将被强制打开,使气缸内部分气体通过吸气阀返回到进气管。此时,吸气阀在压力差作用下关闭,排气阀打开,压缩机将气缸内的残余气体压缩直至完全排出(图1)。

在活塞压缩机的实际工作过程中,阀片的运动规律还受到气流脉动、介质携带的液体粘滞力及其他因素的影响。因此,当空气阀关闭时,压缩机气缸内的压力并不等于吸气管路或排气管路的压力,而是当气缸内的压力略低于(高于)吸气(排气)管路压力时,吸气(排气)阀便关闭。开启以实现吸气(排气)气体过程,且空气阀的开启与关闭并非瞬间完成。为了便于分析和研究,作出以下假设:忽略空气阀开启与关闭动作的持续时间,即空气阀的开启与关闭动作在瞬间完成。认为在压缩机吸气和排气过程结束时,气缸压力分别等于吸气管和排气管中的压力,忽略气体脉动和液体粘滞力的影响。

1) 膨胀过程分析

在压缩机的气缸活塞反向运动过程中,气缸侧的体积逐渐增大,气缸内气体压力逐渐降低。当气缸内的压力降至某一数值时,吸气阀打开。膨胀过程开始时,气缸内的压力为排气压力,气缸容积为压缩机的余隙容积。因此,该膨胀过程的多方方程可表示为:

$$

P V^m = P_c V_m^m = \text{const}

$$

其中,$P$ 为膨胀过程中任意时刻的压力(兆帕);$V$ 为膨胀过程中任意时刻对应的气缸容积(m³);$m$ 为膨胀过程可变指数,无量纲量。

2) 吸气过程分析

当压缩机气缸内的压力降至一定值时,吸气管路中的气体在压差作用下进入气缸,从而实现吸气过程。在吸气过程中,流经吸气阀的气体会因流动而产生压力损失。

阀门的节流作用,其大小取决于吸气阀流道中气流的瞬时速度。因此,气体通过吸气阀流动时的压力损失如下:

$$

\nabla P = P_1 - P = \frac{1}{2} \rho C_\Phi^2

$$

其中 $P$ 为进气状态下的气体密度(kg/m³);$C_\Phi$ 为阀门瞬时流量(米/秒)。

影响空气阀瞬时流速的因素很多,因此难以准确计算。此处假设在短时间内,活塞压缩机的活塞运动所扫过的气缸容积等于通过空气阀间隙流动的气体体积,即忽略短时间内气体压力的变化,则可在吸气过程中通过推导得到任意时刻的气缸压力 $P$:

$$

P = P_1 - \beta v^2

$$

3) 回流过程分析

吸气过程结束后,吸气阀片将在执行机构的作用下被迫打开。此时,由于气缸容积减少,吸气阀流通面积较小,气缸内的压力将升高,气缸中的气体将通过吸气阀返回到吸气管路中。该工作过程与吸气过程类似,因此回流过程中任意时刻气缸内的压力 $P$ 如下:

$$

P = P_1 + \beta C^2

$$

4) 压缩过程分析

在回流持续一段时间后,活塞关闭,活塞继续运动,空气阀推动执行机构释放吸气阀片。随后,吸气阀的瞬变气缸容积持续缩小,气缸内的残余气体开始被压缩并做功,直至进入排气过程。因此,压缩过程的变方程如下:

$$

P(V + V_{st})^n = P_t V_{st}^n = \text{const}

$$

其中,$P$ 为压缩过程中任意时刻的压力(兆帕);$V$ 为压缩过程中任意时刻对应的气缸容积(m³);压缩过程为可变指数,无量纲量。

2.3 过盈连接的可靠性优化设计

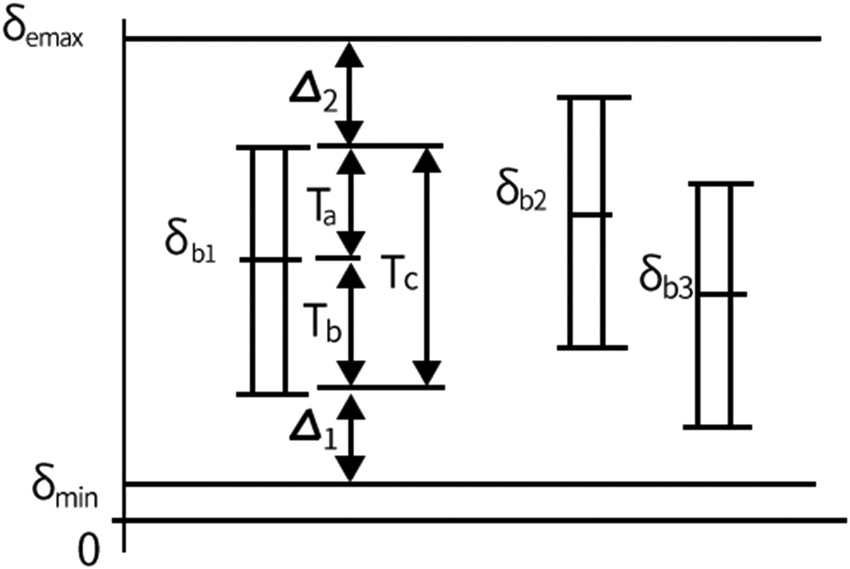

通过可靠性优化可以获得最高可靠性的过盈量,但在某些情况下,这种最高可靠性可能无法满足配合可靠性的要求(图2)。

事实上,在材料和结构尺寸确定后,除了过盈量外,配合可靠性还受到结合件尺寸(包括结合直径和结合长度)的限制。由于在尺寸条件下的可靠性优化仅考虑过盈量这一可变因素,因此当尺寸条件选择不当时,可靠性的提升将受到限制。结合直径通常由结构条件确定,因此可选择过盈量和结合长度作为设计变量,即 $X = {x_1, x_2}^\tau = {\delta, L}^\tau$。结合面积(按平均直径计算)直接反映了加工成本,即配合经济性,因此在传递载荷时,最小结合面积可作为设计追求的目标。目标函数如下:

$$

f(x) = \pi d_m L = \pi d_m x_2

$$

防滑条件。设防滑可靠性为 $a$,则:

$$

R(X) = p(\delta \geq \delta_{\min}) = \int_{\delta_{\min}}^{\infty} \phi(u) du \geq a

$$

然后,相应的确定性约束如下:

$$

G_1(X) = \bar{\delta} - \delta_{\min} - \varphi^{-1}(a)\sqrt{s_\delta^2 + s_{\delta_{\min}}^2} \geq 0

$$

在包容件的强度条件下,设定包容件非塑性变形的可靠性为 $b$,即:

$$

R_3(X) = p(\sigma_s \geq \sigma_i) = \int_{\sigma_i}^{\infty} \phi(u) du \geq b

$$

然后,相应的确定性约束如下:

$$

G_3(X) = \bar{\sigma} s - \sigma_i - \varphi^{-1}(b)\sqrt{s {\sigma_s}^2 + s_{\sigma_i}^2} \geq 0

$$

通过求解由方程(6)和(10)表示的约束最小化问题,可以获得满足预定可靠性要求的干涉系数和配合长度方案。值得指出的是,当仅需控制整个配合系统的可靠性时,约束条件中不考虑方(7)和(9)。相反,当仅对连接强度和联轴器强度有可靠性要求时,约束条件中不考虑公式(8),此时整个配合系统的可靠性为 $R = R_1 R_2 R_3 \geq abc$。根据 $\delta_0$,可选择相应的配合。然而,为了方便,$\delta_0$ 也可以预先确定,即优先选择配合方式,然后对 $G_3$ 进行一维优化。

3 实验分析

气体无级调节系统的开发已经完成,最大限度地减少了压缩机改造和拆卸的工作量,并降低了投资成本。在压缩机的安装和拆卸过程中,只需安装专用压力阀、液压执行器和液压站。安装并配置气体无级调节系统后,可实现压缩机组负荷的调节。无级调节更有利于压缩机组的平稳启停,从而减小对压缩机的压力冲击。

在对压缩机组负荷调节系统进行改造之前,根据设备进料量为15吨/小时以及分布式控制系统监控显示,采集了五组运行数据。如表1所列。为了增强数据的代表性,每小时采集一次机组的主要运行数据,即每个端口每天采集24组数据。每个端口采集的24组运行数据在下表中被平均为一组数据,即下表中编号1–5的数据代表5天内每天24组运行数据的平均值。

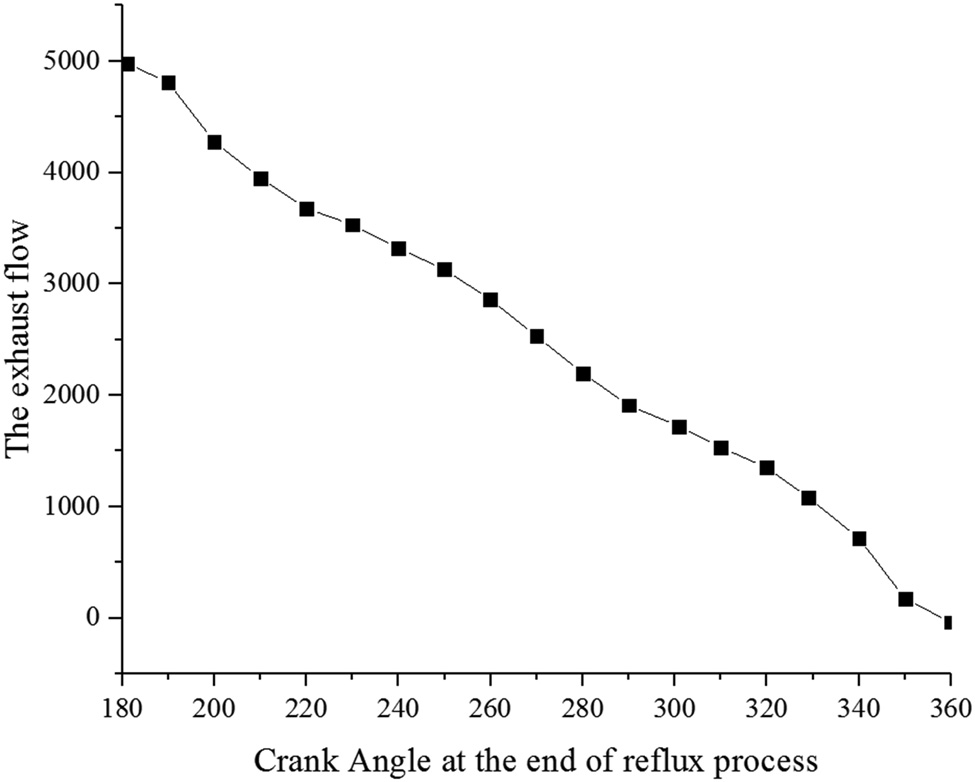

从图表中可以看出,由于原有的负荷调节措施未能实现对压缩机各级压缩比的调整和控制,导致各级压缩比的分配不合理,主要体现在压缩比水平偏高。例如,上表中平均压缩比水平约为2.35,明显高于机组压缩比设计值(2.12)。因此,机组中期排气温度高达124°C,处于高温运行状态。为了更直观地表达回流过程结束时曲柄转角与机组实际排气流量之间的对应关系,进行数值计算软件用于逐个计算曲轴特殊角度,并采用迹点线法绘制回流过程结束时曲柄转角与单位排气量之间的相应曲线,如流程结束时图3所示。

| 数据编号 | 一级吸气压力 | 二级吸气压力 | 三级吸气压力 | 压缩比 |

|---|---|---|---|---|

| 1 | 2.00 | 4.85 | 8.83 | 1.81 |

| 2 | 1.97 | 4.78 | 8.75 | 1.80 |

| 3 | 1.96 | 4.76 | 8.56 | 1.83 |

| 4 | 1.85 | 4.65 | 8.46 | 1.78 |

| 5 | 1.93 | 4.63 | 8.43 | 1.80 |

表1:改造前机组负荷调节系统主要运行参数列表

4 结论

压缩机在国民经济贡献中发挥着重要作用,其研发不仅是行业的光荣使命,也是国家战略的重要组成部分。压缩机结构优化对资源短缺、倡导自主创新知识产权的现代社会具有深远影响。技术创新不仅能够节能并延长安全使用周期,还能为民族复兴赢得更多筹码。同时,在当今计算机与电子技术高度发展的背景下,压缩机智能系统匹配与仿真设计是时代发展的必然结果。压缩机安全生产与结构优化将成为未来发展的主题。锥形过盈配合由于结构简单、运行可靠、能承受一定冲击载荷、传递扭矩比普通连接更可靠以及装拆方便等优点,已广泛应用于液压传动装置中,并在实践中被证明是可靠的。

本文开发的全范围无级调节系统具有良好的调节效果和稳定可靠运行的性能。

133

133

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?