基于物联网的传送带电机速度电子耦合控制设计

I. INTRODUCTION

如今,企业为保持其产品与流程处于前沿水平而追求卓越运营,这推动了第四次工业革命的发展,即所谓的工业4.0[1]。前三次工业革命分别源于机械化、电气化和计算机化,且每一次的效益均在实现流程标准化后显现;而第四次工业革命则为我们提供了主动引导变革方向、改造运营环境的机会。

工业4.0可被定义为一种先进的生产环境[2],通过依赖信息物理系统(CPS)的技术实现自动化和互联,这些系统将表现为智能化工厂[3]、智能供应链、仓库以及智能机器[4]。

智能工厂是虚拟世界与物理世界融合的产物,其目标基于实时操作、集成供应链、对物理系统进行虚拟化以实现对工业流程的远程监控、自主和去中心化的决策制定、对连接到网络系统的设备进行维护预测,以及对生产过程中新需求和变化的及时响应。

工业4.0中最相关的研究领域是:

- 物联网 (IoT)

- 云计算

- 3D 打印

- 机器人技术

- 纳米技术

- 人工智能(AI)

- 增强现实

- 生物技术

- 材料科学

- 储能

- 量子计算

- 大数据分析。

物联网是工业4.0的基础部分,被定义为日常物品之间的数字互联,这种通信使得连接到互联网的设备能够学习和交互[5]‐[7]。

通过物联网开发出的大量且多样的应用,自首批连接到互联网的设备出现以来便产生了影响,如今已覆盖企业和社会日常生活的各个领域。物联网代表了一种新范式,似乎注定将推动更多技术趋势的发展,其中应用开发包括:

- 机器对机器通信(M2M):机器中的流程优化。

- 车辆:悬挂系统、制动、操控和安全系统中的自主性。

- 3D打印:更小且功能更强的传感器的效率。

- 射频识别(RFID):信息交换过程。

- 网络安全:操作系统中的保护技术。

- 智慧城市:环境管理、城市规划和规划。

- 健康:人口监测、紧急护理。

- 工业控制与监控:柔性生产系统。

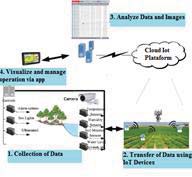

图1中显示了一些应用,这些应用对应于物联网的增长[8]‐[15]。

工业领域的电动机是将电能转换为机械能的主要元件,但由于使用时间和使用频率不同且持续时间较长,它们容易出现运行问题。

电机的主要功能是基于工业控制过程,如温度、电流、电压、扭矩、速度和位置的调节[16]‐[17]。

为了对电动机的动态复合系统的参数进行任何调节,必须使用传感器对主要参数进行测量,然后才能设计控制器。

本研究旨在通过可编程逻辑控制器(PLC)调节工业流程中与传送带耦合的电机的速度,提出一种基于超声波传感器的电子耦合方法,根据工艺电源中记录的物料量来确定位移速度,并通过物联网平台对电子耦合进行监控。

II. 步进电机的数学模型

电动机是将电能转换为机械能的电气设备,其主要应用包括水泵、工业泵、搅拌机、磨机、传送带、筛分设备、切割机、风扇、起重机以及任何存在运动过程的场合[18]。

与内燃机相比,电动机效率更高,更易于维护,购买成本更低,且在应用方面具有更高的灵活性。

在工业领域,节能的机会最容易被发现。工业对电能的需求中,约有60%来自电动机[19]。

步进电机是一种机电转换器,可将电能形式的信息转换为机械能和位置信息[20]‐[21]。它由定子和转子组成,定子上的绕组称为相,转子具有较多的极。其运行方式为同步运行,通过循环地向各相供电,每次供电应产生转子的一个恒定的基本旋转,称为步骤。

它们的运行必须由可编程逻辑器件或数字系统进行控制。

现在,为了证明该发动机在应用中的使用合理性,有必要提及主要特性[22]‐[24]。

- 电机的步距角与输入脉冲成正比。

- 运动的定位和重复性良好,精度可达每步的3%至5%,且该误差不会从一步累积到下一步。

- 电机非常可靠,使用寿命仅取决于轴承的寿命。

- 无论施加在轴上的负载如何,它都能以速度运行。

- 由于对数字脉冲输入具有响应,可实现开环控制,使电机更易于控制。

- 步进电机可以保持轴静止。

- 在启动、停止和反转转向时,它们具有优异的响应性能。

本项目中使用了一台双相混合式步进电机。对应的电机数学模型定义如(1)和(2)[25]‐[27]所示。

电机的电方程:

$$

V_a = R_a i_a + L_a \frac{di_a}{dt} + K_e \omega

$$

(1)

电机的机械方程:

$$

J \frac{d\omega}{dt} = T_m - T_L - B\omega - T_c \sin(Z_r \theta)

$$

(2)

其中,方程(1)和(2)的参数在表I中描述。

表I. 步进电机参数

| 参数 | 描述 | 单位 |

|---|---|---|

| $i_a$ | A相和B相电机电流 | A |

| $V_a$ | A相和B相电机电压 | V |

| $K_e$ | 扭矩常数 | N·m/A |

| $J$ | 转子惯量 | kg·m² |

| $Z_r$ | 转子齿数 | - |

| $B$ | 摩擦系数 | N·m·s/rad |

| $T_c$ | 齿槽转矩 | N·m |

| $\omega$ | 转子速度 | rad/s |

| $\theta$ | 转子位置 | rad |

| $R_a$ | 端子电阻 | Ω |

| $L_a$ | 转子电感 | H |

| $T_L$ | 负载扭矩 | N·m |

图2显示了本研究中使用的混合式电机,它包含两个线圈并提供八步序列。

利用方程(1)和(2)以及参数表I,可得出电机的特性如表II所示,而表III则显示了电机根据旋转方向的不同位置。

表II. 一般规格

| 规格 | 步距角 | 保持扭矩 | 引线数量 |

|---|---|---|---|

| 单位 | ° | mN·m | - |

| 值 | 1.8 | 180 | 4 |

| 规格 | 相位电阻 | 相位电感 | 相电流 |

|---|---|---|---|

| 单位 | Ω | mH | A |

| 值 | 1.8 | 6.5 | 2.8 |

| 规格 | 转子惯量 | 齿槽转矩 | 额定电压 |

|---|---|---|---|

| 单位 | g·cm² | mN·m | V |

| 值 | 440 | 6 | 3.2 |

引线与线圈之间的关系为蓝色(A)、绿色(C)、黄色(B)和红色(D)。

表III. 线圈位置与电机步进

| Step | 右转 A | 右转 B | 右转 C | 右转 D | 左转 A | 左转 B | 左转 C | 左转 D |

|---|---|---|---|---|---|---|---|---|

| Full | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 |

| 1/2 | 1 | 0 | 0 | 1 | 1 | 1 | 0 | 0 |

| 1/4 | 0 | 0 | 0 | 1 | 0 | 1 | 0 | 0 |

| 1/8 | 0 | 0 | 1 | 1 | 0 | 1 | 1 | 0 |

| 1/16 | 0 | 0 | 1 | 0 | 0 | 0 | 1 | 0 |

| 1/32 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | 1 |

| 1/32 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 1 |

| 1/32 | 1 | 1 | 0 | 0 | 1 | 0 | 0 | 1 |

III. 提出的系统

我们正在利用传感器进行工业自动化,以解决这些特定问题。我们的目标是实现一种工业自动化,能够在生产过程中节约能源,该工业自动化专注于通过与物联网互连的元件对电机速度进行控制和监控。

降低能源成本是企业降低成本并保持竞争力的方法之一。通过安装具有高能源效率的电机,可实现非常显著的节约[28]‐[29]。

通过可编程逻辑控制器和物联网系统对工业流程的控制,依赖于对传感器的持续监控,这些传感器收集流程中的相关数据,从而确保系统的正常运行。

随着物联网系统在生产过程中的使用越来越频繁,通过监控可编程逻辑控制器的实时数据,系统变得更加安全[30]。

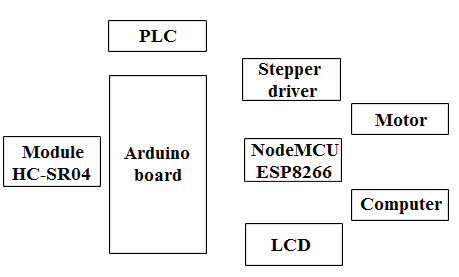

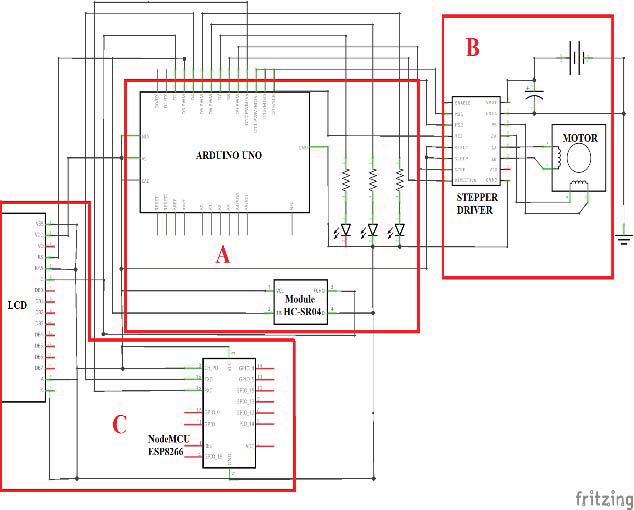

电机的步进驱动器直接连接到Arduino引脚。超声波距离传感器和Wi‐Fi模块连接到Arduino的数字输入,以确定驱动电机的步进步骤类型,并检测电源模块中可用的物料量。该系统可轻松集成到现有可编程逻辑控制器的电子耦合中。对现有电气系统的修改极少,如图4所示。

IV. 系统实现

电子耦合连接到可编程逻辑控制器,超声波传感器提供的数据采集通过算法进行处理,根据读取对象的距离来调节步进电机的速度。

LCD按键屏蔽模块实时显示传感器获取的数据,据此可以查看速度和材料消耗参数,电子耦合还配有LED灯信号灯,用于直观指示材料可用性。

其中

A. 模块HC‐SR04是一种超声波传感器,用于读取控制算法中使用的输入数据。

B. 控制输出系统可通过电机控制器允许的不同步进步序来调节PLC的电机速度。

C. NodeMCU ESP8266板载Wi‐Fi模块负责将网络与PLC连接,同时LCD屏幕物理显示传送带上材料的可用性。

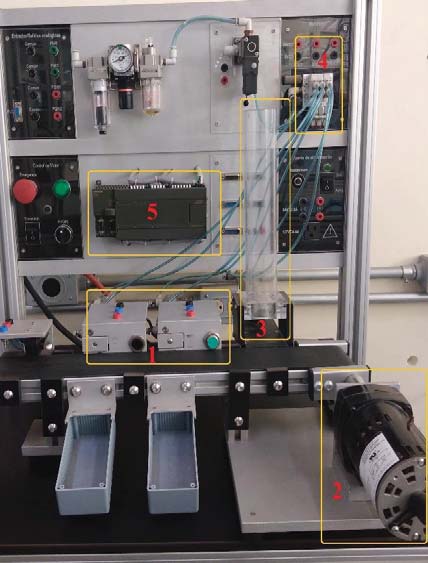

西门子S7‐200 PLC是一种工业传送带,通过电容式和电感式传感器识别材料。图6显示了该工业传送带的组成部分。

1. 用于活塞驱动的气动系统

2. 三相电机

3. 物料进料塔

4. 电磁阀系统

5. S7‐200 CPU

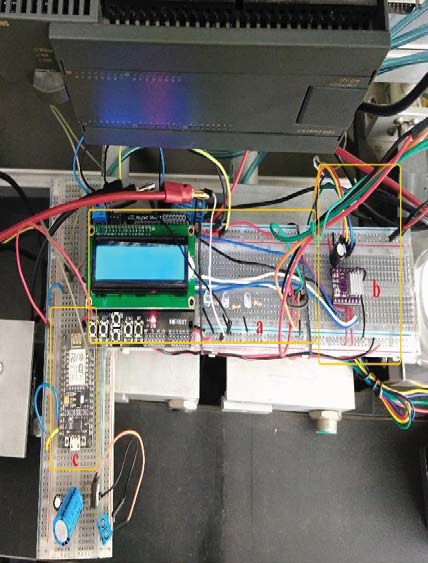

图4中描述的电气耦合如图7所示。

a) 数据采集系统

b) 速度控制系统

c) 物联网‐PLC通信系统

图5和图7所示的电气耦合提出了一种基于接近传感器的控制结构,所获得的数据由算法处理并在LCD屏幕上显示,通过网页对速度进行监控,数据由NodeMCU ESP8266获取。步进电机设定的精度可实现对传送带速度的更好控制。

V. RESULTS

控制过程从传感器读数与作为期望值的参考值之间的比较开始,误差信号基于先前评估的读数(作为控制器输入)的比较得出。电机速度控制的应用提高过程效率、降低系统复杂性和成本。

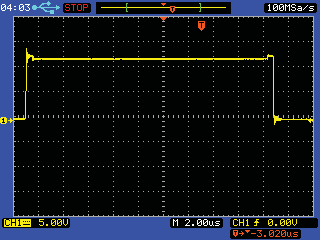

图8‐10展示了通过对电机线圈施加不同电流脉冲所获得的电机转速的比较。

脉冲输入,b) 脉冲输出。)

脉冲输入,b) 脉冲输出。)

图11显示了由脉冲宽度产生的瞬态响应,其中可以在输入和输出中观察到振荡。

如图11所示,系统显示出扰动,这些扰动将通过闭环反馈系统进行校正,该系统通过分析构成电机的参数和特性来确定。

VI. 结论与未来工作

步进电机具有在负载变化前以恒定速度旋转的特性,为此,相电流随负载扭矩的增加而增大。

开发的系统满足既定目标,能够通过算法和控制装置提供的配置来控制步进电机。

最后,计划对三相电机进行控制,这将能够在不进行昂贵且不可逆修改的情况下保护PLC模块。同时,将加强物联网的基础,以构建一个接口,使用户能够通过互联网从任何位置监控和控制系统。

1018

1018

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?