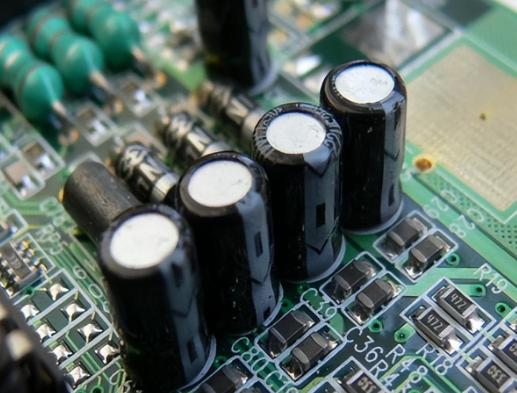

负载电容器 PCB 的 “可靠性” 直接决定设备寿命 —— 在汽车电子、医疗设备等领域,若电容器因 PCB 设计或工艺问题失效(如虚焊、过热烧毁),会导致设备停机甚至安全事故(如汽车 ECU 故障引发熄火)。因此,需建立 “全周期可靠性保障体系”,从设计优化、制造管控到成品测试,层层把控,确保负载电容器与 PCB 协同工作的长期稳定性。

一、核心可靠性测试:模拟实际应用场景

负载电容器 PCB 的可靠性测试需 “贴合设备使用环境”,重点验证 “焊接可靠性、电气性能稳定性、环境适应性、机械耐久性” 四大维度,每个测试都有明确标准与合格要求。

1. 焊接可靠性测试:验证焊盘与电容器连接

测试目的:模拟长期使用中,焊接点是否出现虚焊、脱落,核心测试为 “温度循环测试” 与 “振动测试”。

-

温度循环测试(参考 IPC-6012):

-

参数:-40℃(保持 1 小时)→85℃(保持 1 小时),循环 100 次;

-

检测:每次循环后,用万用表测电容器与 PCB 的导通电阻(变化率≤10% 为合格),用显微镜(20 倍)观察焊盘是否开裂;

-

合格要求:100 次循环后,导通电阻变化率 < 10%,无焊盘开裂、电容器脱落;

-

振动测试(参考 IEC 60068-2-6):

-

参数:频率 10-2000Hz,加速度 10m/s²,振动时间 100 小时(X、Y、Z 三方向各 33 小时);

-

检测:测试后,电容器无脱落,导通电阻变化率 < 5%;

-

适用场景:汽车电子、工业设备等振动环境。

2. 电气性能稳定性测试:验证滤波与供电能力

测试目的:模拟长期工作后,负载电容器与 PCB 的电气性能是否衰减,核心测试为 “纹波测试” 与 “容值漂移测试”。

-

纹波测试:

-

方法:在 PCB 满载工作(如 CPU 100% 负载、电机额定转速)时,用示波器测电源输出纹波,记录初始值;

-

老化:将 PCB 置于 40℃、90% RH 环境下老化 1000 小时;

-

复测:老化后再次测纹波,变化率≤20% 为合格(如初始纹波 80mV,老化后≤96mV);

-

容值漂移测试:

-

方法:用 LCR 测试仪测负载电容器容值(初始值 C0),老化后复测容值 C1;

-

合格要求:容值漂移率 |(C1-C0)/C0|×100% ≤±10%(MLCC)、≤±15%(铝电解)、≤±5%(钽电容)。

3. 环境适应性测试:验证极端环境耐受能力

测试目的:模拟高温、高湿、盐雾等极端环境,验证 PCB 与电容器的耐受能力。

-

高温寿命测试:

-

参数:85℃恒温环境,PCB 满载工作 1000 小时;

-

合格要求:电容器无鼓包、漏液,电气性能正常;

-

高湿测试(参考 IPC-6012):

-

参数:40℃、90% RH,1000 小时;

-

合格要求:PCB 无锈蚀,电容器容值漂移≤±15%;

-

盐雾测试(参考 IEC 60068-2-11):

-

参数:5% NaCl 溶液,35℃,100 小时(工业、海洋环境);

-

合格要求:PCB 焊盘无锈蚀,导通电阻变化率 < 10%。

4. 机械耐久性测试:验证物理结构稳定

测试目的:模拟安装、使用中的物理应力,验证 PCB 与电容器的结构稳定性。

-

跌落测试(消费电子):

-

参数:1.2m 高度,自由跌落至水泥地面,6 个面各跌落 1 次;

-

合格要求:电容器无脱落,电气性能正常;

-

弯曲测试(柔性 PCB):

-

参数:弯曲半径 5mm,弯曲角度 ±90°,1000 次;

-

合格要求:PCB 布线无断裂,电容器导通正常。

二、可靠性优化策略:从设计到应用的全流程提升

1. 设计优化:从源头减少失效风险

-

焊盘与布线:

-

大尺寸电容器(铝电解):采用梅花形焊盘 + 散热铜箔,增强焊接强度与散热;

-

高频 MLCC:短走线(≤3mm)+ 多接地过孔,减少寄生参数;

-

防护设计:

-

防潮:PCB 涂覆纳米防水涂层(厚度 5-10μm),尤其在潮湿环境(如浴室设备、医疗贴片);

-

防腐蚀:焊盘表面做沉金处理(厚度 0.1μm),替代喷锡,增强盐雾 resistance;

-

冗余设计:

-

关键电路(如汽车 ECU):采用 “电容器冗余”,如 2 个 100μF 铝电解电容并联,1 个失效时另 1 个仍能工作,提升可靠性。

2. 制造管控:确保工艺稳定性

-

焊接工艺:

-

回流焊:实时监控温度曲线(每片 PCB 记录曲线),避免峰值温度偏差 > 5℃;

-

手工焊接:培训焊工,考核合格后上岗,焊接后 100% AOI 检测;

-

物料检验:

-

电容器:入库前检测容值、电压、ESR,不合格批次拒收;

-

PCB 基材:检测 Tg、介电常数,确保符合设计要求;

-

成品抽检:

-

每批次抽检 3% 的 PCB,做温度循环(50 次)+ 纹波测试,不合格则全检。

3. 应用端适配:匹配使用场景

-

安装规范:

-

大尺寸铝电解电容:安装时加固定卡扣(如塑料卡箍),避免振动导致焊盘受力;

-

微型 MLCC:避免 PCB 安装时用力按压,防止元件开裂;

-

使用环境提示:

-

高温环境(如烤箱、发动机舱):标注电容器最高工作温度(如 85℃),避免超温使用;

-

潮湿环境:建议定期维护(每 6 个月检查一次电容器状态)。

三、常见可靠性问题与解决案例

1. 问题 1:温度循环后 MLCC 虚焊

原因:焊膏量不足,焊接时润湿性差;

解决方案:优化钢网开孔(0402 MLCC 开孔 0.5mm×0.3mm),增加焊膏量,回流焊时氮气保护;

案例:某工业 PCB 温度循环后 MLCC 虚焊率 15%;优化后虚焊率降至 0.8%,满足 1000 小时高温寿命要求。

2. 问题 2:盐雾测试后焊盘锈蚀

原因:焊盘喷锡处理,盐雾中易腐蚀;

解决方案:焊盘改为沉金处理(厚度 0.1μm),PCB 涂覆纳米防水涂层;

案例:某海洋设备 PCB 盐雾测试后焊盘锈蚀率 20%;优化后锈蚀率降至 1%,满足海洋环境使用。

负载电容器 PCB 的可靠性保障需 “测试与优化结合”,通过模拟实际场景的测试发现问题,从设计、制造、应用端多维度调整,才能确保长期稳定工作,提升设备整体寿命。

148

148

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?