在智能手机、智能家居、汽车电子等电子设备的制造中,SMT(Surface Mount Technology,表面贴装技术)已取代传统 THT(通孔插装技术),成为主流组装方式。它通过将微型化元件(如 01005 电阻、QFN 封装芯片)直接贴装在 PCB 表面,实现 “高集成、小型化、高效率” 的组装目标。与 THT 相比,SMT 组装不仅大幅缩小了设备体积(如手机 PCB 面积比 THT 时代缩小 60%),还提升了生产效率(量产速度可达每小时数万点)。今天,我们从基础入手,解析 SMT 组装的定义、核心组件、与 THT 的差异及典型应用,帮你建立系统认知。

首先,明确 SMT 组装的核心定义:它是将表面贴装元件(SMD)通过焊膏印刷、元件贴装、回流焊接等工艺,固定在 PCB 表面导电焊盘上,形成电气连接的组装技术。整个流程无需在 PCB 上钻孔插装元件引脚,元件与 PCB 的连接依靠焊膏熔化后的焊点实现。与 THT(需钻孔、插引脚、波峰焊)相比,SMT 组装的核心差异体现在三个维度:一是 “元件形态”,SMD 元件无长引脚(如片式电阻、贴片 IC),体积仅为传统插装元件的 1/5-1/10,例如 01005 贴片电阻尺寸仅 0.4mm×0.2mm,而传统插装电阻尺寸约 3mm×1.5mm;二是 “组装效率”,SMT 采用自动化生产线(焊膏印刷机 + 贴片机 + 回流焊炉),单条生产线日产能可达 10 万片 PCB,是 THT 的 5-10 倍;三是 “PCB 利用率”,SMT 元件可双面贴装(PCB 正反面均布置元件),利用率比 THT(仅单面插装)提升 1 倍,例如手机 PCB 普遍采用双面 SMT 组装,实现 “小体积、多功能”。

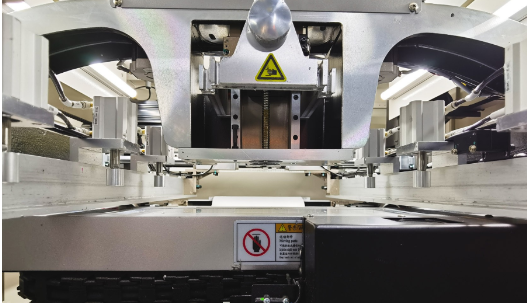

SMT 组装的核心组件包括四大类,缺一不可:一是 “表面贴装元件(SMD)”,涵盖被动元件(电阻、电容、电感)与主动元件(IC、传感器、晶体管),被动元件常用 01005、0201、0402 封装,主动元件常用 QFN(方形无引脚)、SOP(小外形封装)、BGA(球栅阵列)封装;二是 “焊膏”,由焊锡粉末(如 Sn63Pb37、Sn96.5Ag3.0Cu0.5)与助焊剂混合而成,是元件与 PCB 连接的 “桥梁”,焊膏颗粒度需与元件封装匹配(如 01005 元件适配 20-38μm 颗粒焊膏);三是 “PCB”,需设计专用的表面贴装焊盘(无引脚插孔),焊盘尺寸需与元件引脚匹配(如 0201 电阻焊盘尺寸约 0.3mm×0.15mm);四是 “生产设备”,包括焊膏印刷机(精度 ±0.01mm)、贴片机(定位精度 ±0.005mm)、回流焊炉(温度控制精度 ±1℃)、检测设备(AOI、X-Ray),是实现高效组装的基础。

为何 SMT 组装能成为电子制造的主流?其核心价值体现在四个方面:一是 “小型化适配”,满足消费电子 “轻薄化” 需求,例如智能手机通过 SMT 组装,将 500 + 元件集成在 60mm×100mm 的 PCB 上,厚度控制在 10mm 以内;二是 “高可靠性”,SMT 焊点为面接触(THT 为点接触),接触面积大,抗震性更强(振动测试中 SMT 焊点失效概率比 THT 低 80%);三是 “低功耗”,SMD 元件引脚短、寄生参数小(如贴片 IC 的寄生电感比插装 IC 低 50%),减少信号损耗与功耗,适配可穿戴设备等低功耗场景;四是 “低成本”,自动化生产降低人工成本,元件微型化减少材料消耗,例如批量生产时 SMT 组装成本比 THT 低 30%-50%。

SMT 组装的典型应用场景,覆盖各类电子设备:在消费电子领域,手机、平板电脑、无线耳机的 PCB 均采用双面 SMT 组装,元件密度达 100-200 个 /cm²,例如 AirPods 的 PCB 面积仅 1.5cm×2cm,通过 SMT 集成蓝牙芯片、麦克风、电池管理元件;在汽车电子领域,车载中控、毫米波雷达、ECU(电子控制单元)采用高可靠性 SMT 组装,元件需耐受 - 40℃~125℃宽温,例如毫米波雷达的 PCB 用无铅焊膏(Sn96.5Ag3.0Cu0.5),确保高温下焊点稳定;在工业控制领域,PLC(可编程逻辑控制器)、变频器采用 SMT 组装,元件需抗粉尘、抗干扰,例如 PLC 的 PCB 表面会涂覆三防漆(防潮、防盐雾、防霉菌);在医疗设备领域,心电监测仪、超声诊断仪的 SMT 组装需无卤素、生物兼容,元件选用医疗级封装(如无铅、无镉)。

SMT 组装是电子设备 “小型化、高集成、低成本” 的核心支撑技术,理解其基础特性与价值,是掌握电子制造流程的关键第一步。

101

101

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?