PCB 焊点检测技术并非 “一刀切”——AOI 擅长表面缺陷检测,X-Ray 能穿透封装看内部,ICT 专注电气连接验证,不同技术的适用场景、精度、效率差异显著。若选错检测技术,可能导致 “漏检隐性缺陷”(如用 AOI 检测 BGA 底部虚焊)或 “成本浪费”(如用 X-Ray 检测普通电阻焊点)。

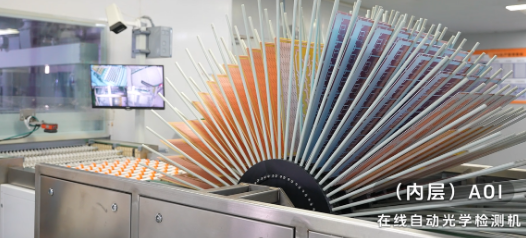

一、AOI(自动光学检测):表面缺陷的 “快速筛手”

AOI 是当前 SMT 生产线最普及的检测技术,占比超 60%,核心是 “视觉对比识别”,通过高分辨率相机拍摄焊点图像,与标准模板比对,识别表面缺陷。

1. 核心原理与参数

-

原理:采用 “光学成像 + 图像算法”,光源(白光 / 蓝光)照射焊点,相机(500-1200 万像素)捕捉反射光,算法分析灰度、形状差异,判断是否存在缺陷;

-

关键参数:分辨率≥10μm / 像素,检测速度≥5000 点 / 小时(针对 0402 元件),缺陷检出率≥95%,误判率≤2%。

2. 优劣势

-

优势:

-

效率高:在线检测,与生产线节拍匹配(如手机主板检测≤10 秒 / 片);

-

成本适中:设备单价 10-30 万元,适合批量生产;

-

非接触:无机械损伤风险,适配精密元件(如 01005 电阻)。

-

劣势:

-

仅限表面:无法检测 BGA、QFP 底部焊点(被元件本体遮挡);

-

受环境影响:焊点氧化、反光过强时,误判率升高(可达 5%)。

3. 适用场景

-

表面贴装元件(SMD)焊点:如 0402 电阻、0201 电容、SOP 芯片;

-

显性缺陷检测:桥连、缺锡、锡珠、元件偏移;

-

生产线中段检测:回流焊后,快速筛除表面缺陷,避免流入后续工序。

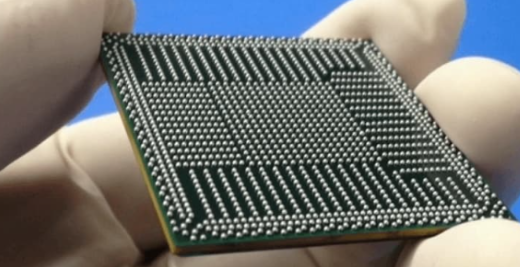

二、X-Ray 检测:内部缺陷的 “透视眼”

X-Ray 检测是高密度 PCB(如 IC 载板、5G 射频板)的核心检测技术,能穿透元件封装,观察内部焊点状态,解决 AOI “看不到” 的问题。

1. 核心原理与参数

-

原理:利用 X 射线穿透性,不同密度物质(焊锡、元件、PCB 基材)对 X 射线吸收不同,形成灰度图像,焊锡密度高(灰度深),缺陷(如空洞)密度低(灰度浅);

-

关键参数:分辨率≥5μm,空洞检测精度≤10μm,检测速度≥100 片 / 小时(针对 BGA PCB)。

2. 优劣势

-

优势:

-

穿透性强:能检测 BGA、CSP、倒装芯片底部焊点,识别空洞、虚焊、填充不足;

-

精度高:空洞面积测量误差≤5%,适配 IC 载板等高精度场景;

-

客观性强:不受表面氧化、反光影响,误判率≤1%。

-

劣势:

-

成本高:设备单价 50-200 万元(3D X-Ray 更贵),小批量生产性价比低;

-

速度较慢:离线检测为主,单块 BGA PCB 检测需 1-3 分钟;

-

有辐射:需做防护(铅屏蔽),操作门槛高。

3. 适用场景

-

底部焊点元件:BGA、QFP、CSP、倒装芯片;

-

隐性缺陷检测:焊点空洞(如 BGA 空洞率>25%)、通孔填充不足(<90%)、内部虚焊;

-

高可靠性场景:汽车电子(车载 MCU)、医疗设备(监护仪芯片)、航空航天。

三、ICT(在线测试):电气连接的 “质检员”

ICT 专注检测焊点的电气连接性能,通过探针接触 PCB 测试点,判断焊点是否开路、短路,弥补 “外观合格但电气失效” 的漏洞。

1. 核心原理与参数

-

原理:构建测试回路,向焊点施加微弱电流(1-10mA),测量电压 / 电阻,若电阻>100mΩ 判定为开路,<100Ω 判定为短路;

-

关键参数:电阻测量精度 ±1%,检测速度≥200 点 / 分钟,开路 / 短路检出率 100%。

2. 优劣势

-

优势:

-

直接测电气性能:能发现 “外观正常但虚焊” 的焊点(如焊锡未形成金属间化合物);

-

定量数据:给出具体电阻值,便于分析缺陷严重程度;

-

适配 THT/SMT:既能测 SMT 焊点,也能测 THT 插件焊点。

-

劣势:

-

需测试点:PCB 设计时需预留测试点(占板面积 5-10%),高密度 PCB 难适配;

-

探针磨损:频繁接触导致探针磨损(寿命 10-20 万次),需定期更换;

-

无法测功能:仅能判断连接状态,不能验证焊点在实际工作中的稳定性。

3. 适用场景

-

批量 PCB 生产:如消费电子充电器、工业 PLC;

-

电气缺陷检测:焊点开路、短路、接触不良;

-

生产线后段检测:焊接完成后,验证电气连接是否正常。

四、FCT(功能测试):实际性能的 “最终验证”

FCT 模拟设备实际工作环境,检测焊点能否稳定传输信号 / 电流,是出厂前的 “最后一道防线”。

1. 核心原理与参数

-

原理:搭建模拟工作电路,向 PCB 输入标准信号(如电压、数据),检测输出信号是否符合设计要求,若输出异常,排查焊点是否失效;

-

关键参数:信号测量精度 ±0.1%,测试覆盖率≥90%(关键功能点)。

2. 优劣势

-

优势:

-

贴近实际使用:能发现 “电气连接正常但高负载下失效” 的焊点(如功率元件焊点过热脱开);

-

全功能验证:不仅测焊点,还能验证元件与电路整体功能;

-

无需额外测试点:利用 PCB 自身接口(如 USB、电源接口)测试,节省板面积。

-

劣势:

-

定制化强:需针对不同 PCB 设计测试夹具与程序(开发周期 1-2 周);

-

效率低:单块 PCB 测试需 3-5 分钟,不适合高速量产;

-

定位模糊:仅能判断 “功能异常”,需结合 AOI/X-Ray 定位具体焊点缺陷。

3. 适用场景

-

成品出厂检测:如手机主板、汽车 ECU、医疗设备;

-

高负载焊点验证:功率元件(如 MOS 管、IGBT)焊点;

-

可靠性抽检:批量生产中抽样 1-5%,验证焊点长期稳定性。

四大技术对比总结:表面缺陷选 AOI,内部缺陷选 X-Ray,电气连接选 ICT,实际功能选 FCT,实际应用中常组合使用(如 AOI+X-Ray+FCT),确保焊点质量无死角。

597

597

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?