很多电子爱好者或工程师在制作 PCB 项目时,都会遇到 “可焊性差” 的问题:电烙铁烫了半天,焊锡就是不沾焊盘;好不容易焊上了,一扯就掉;甚至有些焊盘直接在焊接时脱落…… 遇到这些情况别慌,今天就跟大家梳理一下 PCB 可焊性差的常见原因,教你一步步排查,快速找到问题所在。

第一个要排查的问题:PCB 板表面处理工艺是否合适,或者工艺是否存在缺陷。之前我们提到过,PCB 焊盘的表面处理直接影响可焊性,不同的处理工艺适用场景不同。比如松香处理的 PCB 板,虽然成本低,但抗氧化能力差,如果存放时间超过 1 个月,或者存放环境潮湿,焊盘表面的松香就容易氧化,形成一层不导电的氧化膜,焊接时焊锡自然无法附着。这时候可以用酒精棉擦拭焊盘,如果擦完后焊盘还是发黑,说明氧化严重,可能需要重新做表面处理,或者更换 PCB 板。

再比如热风整平(HASL)工艺的 PCB 板,如果生产时锡层厚度不均匀,或者锡层里有杂质,也会导致可焊性差。有些劣质的 HASL 板,焊盘表面会有 “麻点” 或 “针孔”,这些地方焊接时容易出现虚焊。还有沉金板,如果金层太薄(低于 1μm),或者金层下面的镍层有缺陷,也会影响可焊性 —— 金层太薄容易磨损,露出下面的镍层,而镍层的可焊性比金层差很多。排查时可以用放大镜观察焊盘表面,看是否有氧化、麻点、针孔等问题,如果有,很可能是表面处理工艺的问题。

第二个要排查的问题:焊接材料是否匹配,是否存在质量问题。很多人忽略了焊锡和助焊剂对可焊性的影响,其实它们和 PCB 板是 “相辅相成” 的。比如用了无铅 PCB 板(表面处理为无铅工艺),却搭配了有铅焊锡,由于两者的熔点和成分不同,焊接时就容易出现焊锡不沾焊盘的情况 —— 无铅焊锡的熔点一般在 217℃以上,而有铅焊锡在 183℃左右,如果用有铅焊锡焊无铅 PCB 板,温度不够的话焊锡融化不充分,温度太高又会损坏 PCB 板。

另外,焊锡的质量也很关键。有些劣质焊锡丝,松香含量不足(低于 1.5%),或者杂质太多(比如含有铁、铜等金属),焊接时不仅上锡慢,还容易产生锡渣,影响焊点质量。助焊剂的选择也有讲究,酸性助焊剂虽然去氧化能力强,但腐蚀性大,容易损坏 PCB 板和元器件;中性助焊剂腐蚀性小,但去氧化能力较弱,适合可焊性较好的 PCB 板。如果焊接时用了不合适的助焊剂,也会导致可焊性差。排查时可以检查焊锡的型号(是否与 PCB 板匹配)、助焊剂的类型,必要时更换优质的焊接材料试试。

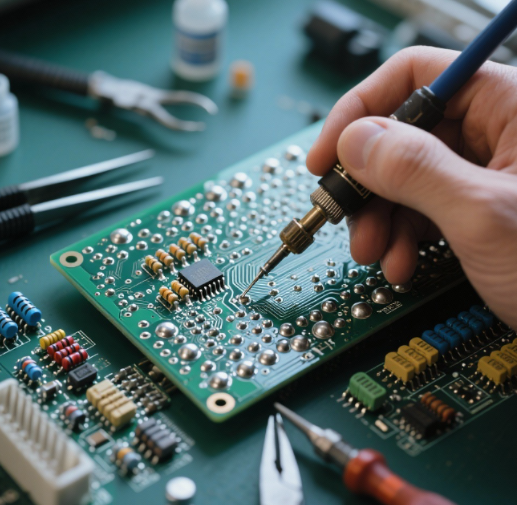

第三个要排查的问题:焊接操作是否规范,温度和时间是否合理。就算 PCB 板和焊接材料都没问题,操作不当也会导致可焊性差。比如电烙铁温度太低,焊锡融化速度慢,在焊锡融化的过程中,焊盘和引脚已经开始氧化,自然焊不牢固;温度太高,会加速焊盘表面的氧化反应,还会让焊盘的铜层受热膨胀,容易和基材分离,导致焊盘脱落。

还有焊接时间,太短的话焊锡没有充分浸润焊盘和引脚,形成的焊点不牢固;太长的话,元器件和 PCB 板会受热过度,不仅影响可焊性,还可能损坏元器件(比如电容受热会鼓包)。另外,电烙铁头的状态也很重要,如果烙铁头氧化发黑(俗称 “烧死了”),就无法有效传递热量,焊锡也很难附着在烙铁头上,自然无法正常焊接。排查时可以先检查烙铁头是否干净、有光泽,如果氧化了,用砂纸打磨干净后重新上锡;然后调整电烙铁温度(一般建议 320-350℃),在废板上测试焊接效果,找到合适的温度和时间。

如果排查了以上问题,可焊性还是不好,那很可能是 PCB 板本身的质量问题,比如焊盘的铜层厚度不够(低于 1oz)、基材与铜层的结合力差等。

536

536

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?