在电子制造的微观世界里,沉金焊盘与铝线的连接质量,直接影响着电子产品的性能与可靠性。打线拉力作为衡量这种连接强度的关键指标,与沉金焊盘的金层厚度之间,存在着千丝万缕的联系。今天,咱们就一起深入探寻这其中的奥秘。

沉金工艺与打线拉力基础认知

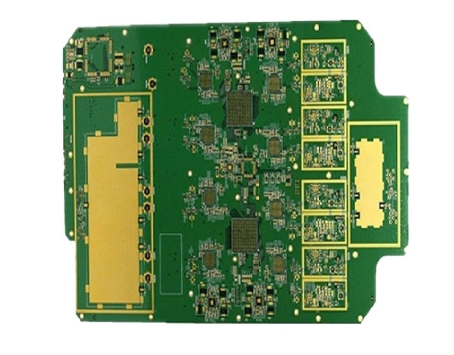

沉金工艺,全称化学镀镍浸金(ENIG),是在 PCB 的铜表面先镀上一层镍磷合金,再在镍层表面浸镀一层金。这层镍磷合金厚度一般在 3 - 6μm,主要起耐腐蚀作用,而外层的金层厚度通常在 0.05 - 0.15μm,别看它薄,作用可大了,不仅能提升可焊性、降低电阻率,还能抗氧化。

打线拉力呢,就是通过专业设备对铝线键合点施加拉力,记录拉断铝线所需的力。拉力值越高,说明铝线与沉金焊盘的连接越牢固,电子产品在使用中就越能扛住各种外力、振动以及温度变化等考验,保证信号稳定传输,避免出现虚焊、断路等故障。

金层厚度对打线拉力的影响机制

金层过薄:隐患重重

当金层厚度小于 0.05μm 时,问题就容易找上门来。首先,镍层失去了足够的金层保护,在空气中容易被氧化,产生 “黑盘效应”。这就好比给镍层披上了一层 “坏外衣”,严重影响铝线与镍层之间的结合力,打线拉力自然大幅下降。而且,过薄的金层在与铝线键合时,难以形成足够稳定的金属间化合物,使得连接点脆弱不堪,在后续使用中,虚焊率大大增加,电子产品的可靠性大打折扣。

金层适中:强强联合

金层厚度在 0.05 - 0.1μm 这个理想区间时,情况就大不一样了。此时,金层能够与铝线在合适的条件下,形成稳定的 AuSn4 金属间化合物。这种化合物就像强力胶水,将铝线与沉金焊盘紧紧粘在一起,为键合点提供了强大的结合力,打线拉力通常能达到 8g/mil 以上,轻松满足高可靠性要求。在很多高端电子产品,如航空航天设备、医疗精密仪器的 PCB 制造中,这个厚度区间的金层,能确保电子元件之间的连接在复杂环境下依然稳固可靠。

金层过厚:适得其反

金层厚度若超过 0.1μm,也会带来麻烦。在回流焊接过程中,金层过厚会与焊料中的锡反应生成脆性的 AuSn2/AuSn4 混合层。这层混合层就像个 “脆弱的夹心饼干”,虽然金层看起来厚了,但键合点的整体性能却变差了,打线拉力不升反降,连接点在受到外力或温度变化时,更容易出现断裂等失效情况。

实际案例中的金层厚度与打线拉力关系

在某消费电子产品的 PCB 生产中,工程师们就遇到了金层厚度影响打线拉力的问题。最初,部分批次的 PCB 金层厚度控制出现偏差,部分焊盘金层厚度小于 0.05μm。在对这些 PCB 进行打线键合后,进行拉力测试时发现,大量键合点的拉力值远低于标准要求,不足 5g/mil,导致产品在可靠性测试中,出现大量虚焊、断路问题,产品不良率高达 20%。

工程师们迅速调整沉金工艺参数,将金层厚度稳定控制在 0.07 - 0.09μm 之间。再次生产的 PCB 经过打线键合和拉力测试,平均打线拉力达到了 7g/mil 以上,产品不良率降低至 5% 以内,产品性能和可靠性得到了极大提升。

如何控制金层厚度保障打线拉力

优化沉金工艺参数

精确控制沉金溶液的温度、pH 值、时间等参数,是确保金层厚度均匀且符合要求的关键。例如,将沉金溶液温度稳定在 85 - 88℃,pH 值控制在 4.8 - 5.2,能够有效提升金层沉积的稳定性,使金层厚度更加精准可控。同时,合理调整浸金时间,根据实际需求,确保金层厚度落在理想区间。

引入先进监测设备

在生产过程中,引入先进的检测设备对金层厚度进行实时监测至关重要。比如利用 X 射线荧光测厚仪,它能够快速、准确地测量金层厚度,一旦发现厚度偏差,及时调整工艺参数。还可以使用扫描电镜(SEM)观察金层的微观结构,了解金层的均匀性和致密性,从多个角度保障金层质量,进而确保打线拉力满足要求。

加强质量管控流程

建立完善的质量管控流程也不可或缺。从原材料采购开始,严格把控金盐等原材料的质量。在生产过程中,增加抽检频率,对每一批次的 PCB 都进行金层厚度和打线拉力的抽样检测。只有各项指标都符合标准的产品,才能进入下一道工序,通过层层把关,保障产品质量。

沉金焊盘的金层厚度与打线拉力之间的关系十分紧密。合适的金层厚度是实现可靠连接的基础,无论是过薄还是过厚的金层,都会对打线拉力产生不利影响,进而影响电子产品的性能与可靠性。在电子制造过程中,工程师们只有深入了解这种关系,通过优化工艺参数、引入先进监测设备和加强质量管控等手段,精准控制金层厚度,才能打造出稳固可靠的电子连接,为电子产品的稳定运行提供坚实保障。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?