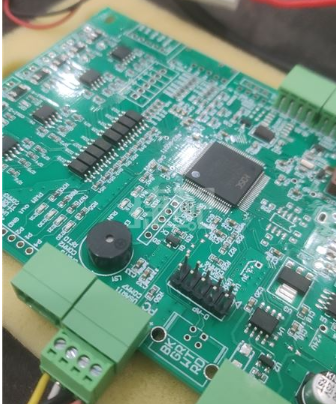

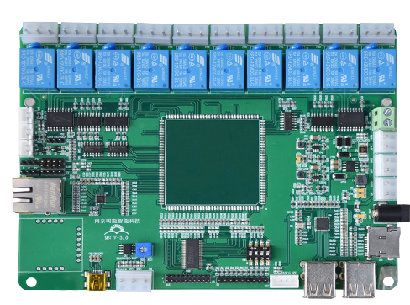

拆开手机或电脑主板,你会发现上面的元器件密密麻麻却又整整齐齐,像精密排列的 “电子积木”—— 这都是 SMT 贴片加工的功劳。如今几乎所有电子产品都离不开这项技术,连捷配PCB某生产线都以 SMT 为核心。为什么 SMT 贴片能成为电子制造业的 “顶流”?背后藏着五大硬核优势。

让电子产品 “瘦身成功”

传统插件元件像 “大块头”,插在 PCB 上突出一大截,而 SMT 贴片元件则是 “小个子”,体积只有传统元件的 1/10,重量更是轻到 1/20。就像把沙发换成折叠椅,瞬间节省大量空间。

PCB 四层板工厂最懂这种 “瘦身” 的价值。四层板本身就靠内层线路提升密度,再配上 SMT 贴片,能在 3cm×4cm 的面积里塞下 200 多个元件 —— 这相当于在一张信用卡大小的板子上,放下整个收音机的电路。某智能手表的主板用 SMT 工艺后,厚度从 2mm 减到 0.8mm,才能塞进超薄表壳里。

更厉害的是 “超密排列” 技术。SMT 的元件引脚间距已从 1.27mm 缩小到 0.3mm,相当于两根头发丝并排的宽度。

可靠性比传统工艺高 10 倍?振动测试见真章

你有没有想过,为什么手机摔在地上很少摔坏内部电路?这得归功于 SMT 贴片的 “强附着力”。传统插件元件靠引脚插入 PCB 孔固定,就像用钉子挂画,振动大了容易松动;而 SMT 元件是用焊锡膏 “粘” 在 PCB 表面,再经回流焊高温固定,相当于用强力胶把画粘在墙上,抗振能力提升 10 倍。

PCB 四层板工厂的振动测试显示:经过 1000 次每分钟的高频振动后,SMT 贴片的焊点脱落率低于百万分之一,而传统插件的脱落率是它的 10 倍。这也是汽车电子、工业设备偏爱 SMT 的原因 —— 在发动机舱的高温振动环境中,SMT 贴片的电路能稳定工作数年。

高频信号的 “高速通道”,让 5G 网速更快

传统插件元件的长引脚就像 “九曲桥”,高频信号传输时会产生额外的电感和电容,就像水流过弯管会减速。而 SMT 元件的短引脚甚至无引脚设计,相当于给信号开了 “直通道”,能轻松应对 5G 的高频需求。

在 PCB 四层板工厂里,这种优势更明显。四层板的内层电源层和接地层能减少信号干扰,再配上 SMT 贴片的短引线,电路的最高工作频率可达 3GHz,是传统插件工艺的 6 倍。某 5G 基站的射频模块用 SMT 工艺后,信号传输延迟从 10ns 降到 3ns,下载速度提升 20%。

一条生产线每天贴 300 万颗元件?自动化是关键

SMT 能流行,还因为它把电子制造变成了 “流水线作业”。传统插件靠人工把元件插进 PCB,熟练工一天最多插 5000 个;而 SMT 贴片机像 “电子手臂”,每秒能贴 8-10 个元件,一条生产线每天能贴 300 万颗,相当于 100 个工人的工作量。

PCB 四层板工厂的自动化生产线更是 “黑科技” 云集:从 PCB 上料、焊锡膏印刷、元件贴片到回流焊固化,全程由机器完成,工人只需要监控屏幕。某 PCB 批量工厂的数据显示,SMT 的自动化生产让错件率从千分之三降到百万分之五,还能 24 小时不停机,特别适合手机、电脑这些大批量产品。

成本直降 50%?算完这笔账就懂了

SMT 虽然前期设备投入大,但长期算下来反而更省钱,这也是它被 PCB 四层板工厂广泛采用的原因。具体能省多少钱?看看这几笔账:

材料账:SMT 元件体积小,包装材料节省 70%,运输成本降低一半;PCB 不用钻那么多插件孔,板材利用率提升 30%。

人工账:自动化生产线减少 80% 的工人,某 PCB 批量工厂用 SMT 后,每月人工成本降了 12 万元。

返工账:SMT 的焊点缺陷率低于百万分之十,是传统插件工艺的 1/10,返工成本几乎可以忽略。

从手表到卫星,从耳机到基站,SMT 贴片加工就像电子制造业的 “通用语言”,让复杂电路的实现变得简单高效。在 PCB四层板工厂里,SMT 与多层板的结合,更是推动电子产品向 “更轻、更快、更可靠” 进化的核心动力。或许未来,当我们拆开更先进的设备时,会发现 SMT 技术又解锁了新的可能 —— 但它的核心使命始终不变:让电子世界更精密,也更贴近我们的生活。

180

180

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?