一、为什么PCB孔品质对高速电路板很重要

在高速电子设备中,信号传输速度越来越快,频率越来越高,PCB板不再只是一个支撑平台,它同时也是信号传输路径的一部分。当信号频率上升到GHz级别,PCB板上的每一个结构细节都会影响信号完整性。

其中,孔的品质是决定高速信号能否稳定传输的重要因素。PCB板中的每一个过孔、盲孔或埋孔,都像是信号线路上的“桥梁”或“连接点”。这些孔如果设计不当,或加工精度不够,就会引起信号反射、串扰、延迟、衰减,甚至导致系统不稳定。

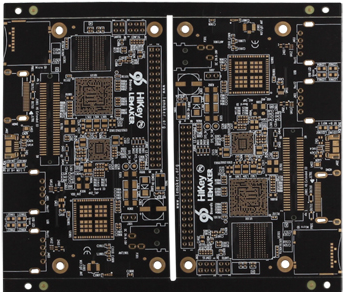

二、PCB孔的基本结构与类型

在高速电路板中,孔不仅起到物理连接作用,还参与电气功能。它们分为以下三类:

1. 过孔(Through Hole)

这是最常见的一种孔,贯穿整个电路板上下表层。它可以连接任意两层电路,同时还能用于插装元件的安装。优点是制造方便、结构简单,但缺点是浪费内部层空间,容易破坏信号完整性。

2. 盲孔(Blind Via)

盲孔只存在于顶层或底层与内层之间,没有贯穿整块板。它通常用于高密度布线区域,可以节省中间层空间,减少布线拥堵。适用于BGA等高引脚密度封装器件的走线引出。

3. 埋孔(Buried Via)

埋孔完全位于PCB内部,不连接任何表面层。它只能在制造前通过层间压合和钻孔完成。其好处是完全不占用表面积,对走线完全无阻碍。但它工艺复杂、加工成本高。

这三种孔的合理组合设计,可以提升布线自由度,同时降低板层数量和厚度,满足小型化与高性能并存的需求。

三、非穿导孔技术带来的优势

在传统通孔设计中,穿过整个板层的过孔会引入大量的寄生电容和电感,特别在高速信号中表现为严重的信号反射、失真甚至阻抗不连续。而非穿导孔技术(即盲孔与埋孔)能够从结构层面解决这一问题。

1. 减少信号失真

盲孔和埋孔只连接需要通信的特定层,不会额外延长信号路径。这意味着信号不会经过无用的层,避免不必要的反射和时延,提高了传输效率和信号清晰度。

2. 增加布线密度

在空间有限的PCB中,使用盲孔和埋孔能腾出更多层间空间用于走线。尤其是BGA封装器件脚距小、引脚多,只有依赖非穿导孔才能实现信号引出和扇出,完成功能设计。

3. 改善EMC性能

盲孔和埋孔减少了对电源层和地层的干扰。这样可以维持电源和地层的完整性,有利于控制阻抗,降低EMI/RFI干扰,提高电磁兼容性。

4. 降低板厚和层数

非穿导孔技术使得某些连接可以在内层完成,不需要额外的中间过孔层。这样一来,不但减少板层数,也让整个PCB更薄、更轻,便于产品做得更紧凑。

5. 降低总成本(大批量)

虽然盲孔和埋孔单价较高,但在高密度设计中,它们可以减少层数、降低失败率,提高成品率。对于量产型产品来说,总成本反而更低。

四、如何设计出高品质PCB孔结构

为了保证孔的电气性能和加工质量,需要从设计阶段就做出合理规划。以下是五个关键优化策略。

(一)选择合适的孔尺寸

孔径太大,浪费空间;太小,则增加加工难度和成本。设计时建议:

-

普通通孔直径在0.25mm左右;

-

高密度板使用0.20mm以下的小孔;

-

电源与地线应使用较大过孔,提高电流承载能力;

-

焊盘尺寸应与孔径匹配,防止电气连接不良。

合理控制孔径,不仅有利于信号传输,还能降低寄生效应。

(二)优化Power层隔离环(Anti-pad)

每个过孔都会在电源层或地层上打出一个洞,这就是隔离环。如果这个环太小,就会导致寄生电容大,影响信号质量。设计建议:

-

隔离直径D2 = 焊盘直径D1 - 0.41mm;

-

增大隔离距离可以降低寄生电容;

-

对于高速信号,应在过孔区域采用对称、规则的隔离环布局。

(三)减少信号换层次数

换层意味着信号要通过过孔,而每个过孔都会引入反射和损耗。所以布线时应:

-

保持关键信号(如时钟线、差分线)层内走线;

-

如果必须换层,应保持换层次数最少;

-

每次换层后旁边放置接地过孔,形成回流路径,避免信号悬浮。

良好的换层设计,可以极大提升信号完整性。

(四)优先使用薄板设计

板厚影响过孔长度,进而影响寄生电感和电容。建议:

-

在满足结构强度和散热需求下,选择更薄的板材;

-

减少板厚有利于控制信号损耗;

-

特别在6层或8层板中,薄板有助于控制阻抗一致性。

(五)优化电源和地线走线

电源和地的连接必须稳定。设计时要做到:

-

管脚就近打过孔,减少引线长度;

-

引线越短,寄生电感越小;

-

重要电源线路用多个过孔并联,减小总阻抗;

-

对大电流路径加粗加宽,确保供电稳定。

这可以增强整体电源系统的稳定性,避免波动和干扰。

五、制造端如何保障孔的加工精度

设计再好,如果加工跟不上,也无法保证最终性能。在生产过程中,必须采取以下措施:

1. 精密钻孔设备

高频信号对孔位、孔径公差非常敏感。需要使用激光钻孔或高转速机械钻床,确保孔壁光滑、尺寸准确、偏差最小。

2. 控制电镀铜厚

内层孔壁电镀必须均匀,铜厚不能太薄也不能过厚。建议控制在20~25μm,既能保障导电性能,又不影响填充材料分布。

3. 孔内清洁处理

钻孔后残留的树脂和碎屑必须彻底清理,否则会造成通孔不导电、阻抗不稳定。

4. 检测与质控

成品必须进行AOI检测、X-ray探测、通断测试,确保孔没有堵塞、空洞、短接或不连通等问题。通过精细化工艺管理,才能将设计效果转化为实物质量。

六、孔结构虽小,作用至关重要

PCB中的每一个孔,看起来很小,却承载着重要的信号和电源通道。对于高速信号设计来说,孔的电气特性直接决定系统能否稳定运行。要让高速电路真正做到高速、稳定、可靠,必须从孔的设计、布局、尺寸到制造流程做出全流程优化。

165

165

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?