一、短路症状"急诊室"

经典症状三连:

通电瞬间电源"打嗝"(电流飙升又保护)

摸到某个元件"烫手山芋"(3秒内缩手!)

本应5V的测试点显示0.8V(电压被"绑架"了)

快速自检两件套:

✅ 万用表蜂鸣档:电源/地间电阻<10Ω就是警报

✅ 红外热像仪:寻找异常发热点(比手指靠谱100倍)

二、90%短路都它们干的

焊接界的"连体婴":

0.5mm间距QFN芯片的焊锡"私奔"

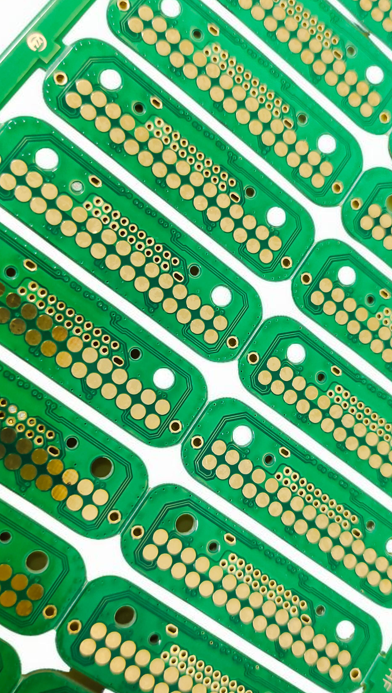

BGA底部锡球"拉帮结派"(X光才能看见)

板材的"内伤":

过孔铜箔刺破阻焊层(像毛衣里扎出的针)

多层板内层蚀刻残留(隐藏的"地道战")

元器件的"叛变":

陶瓷电容被电压"击穿投降"

MOSFET内部"自爆"(DS极短路)

设计上的"先天缺陷":

铜皮间距<0.2mm还走高压

锐角走线产生"铜须"(像胡子一样生长)

三、神探工具包(从入门到专业)

工具适用场景技巧万用表初步定位测电阻时断开电源!热成像仪找发热点先上低压(3V)防烧毁酒精大法肉眼观察短路点酒精蒸发最快飞线供电分区排查用0Ω电阻当"保险丝"X光机BGA检测看锡球是否"抱团取暖"

四、分步"手术"方案

Step 1:断电解剖

拆下所有接插件(别相信"我没碰它"的鬼话)

用放大镜沿电源路径"扫雷"(推荐10倍放大镜)

Step 2:大卸八块

割铜皮大法:用美工刀沿供电网络分段(像切香肠)

案例:某6层板通过割线锁定在电源模块区域

Step 3:热风枪"钓鱼"

调至150℃微风(别吹飞小元件)

短路点会先融化焊锡(像巧克力标记)

Step 4:终极修复

锡珠短路:吸锡带+助焊剂"大扫除"

PCB内伤:UV固化胶绝缘+跳线补救

元件击穿:更换前先查驱动电路(防二次伤害)

五、防短路设计规范(从源头杜绝)

安全间距三原则:

高压>0.5mm/每100V

电源铜皮>1mm间距

BGA周边禁止走大电流

DFM检查清单:

阻焊桥必须>0.1mm

避免90°尖角(改成45°或圆弧)

关键网络做开窗检测(像X光标记)

99

99

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?