https://blog.youkuaiyun.com/jjp969988159/article/details/64443556

在无刷电机驱动过程中,最简单的驱动方式是利用霍尔传感器实现BLDC的六步换相法驱动,硬件上,由三个半桥组成了BLDC的三相换相电路。任意时刻只有两个半桥处于工作状态,其中一个半桥的上桥臂输出PWM波,另一个半桥的下桥臂完全打开。在某一个半桥(半桥A)的高侧动作时该半桥的上桥臂通过PWM波控制。另一个半桥(半桥B)的上桥臂完全关断,下桥臂完全打开。我们通过该笔半桥A的占空比实现了电机的功率控制。那么在半桥A的驱动过程中其实也存在两种驱动方式,即PWM波互补输出和PWM单极输出,也就是我们此处所谓的高侧全斩波与半斩波驱动。不管是互补输出驱动还是单极输出驱动电机,均可以实现BLDC的控制,那既然存在两种PWM驱动方式,那他们之间肯定略有区别,今天我们通过实验来分析一下这两种驱动方式的差别。

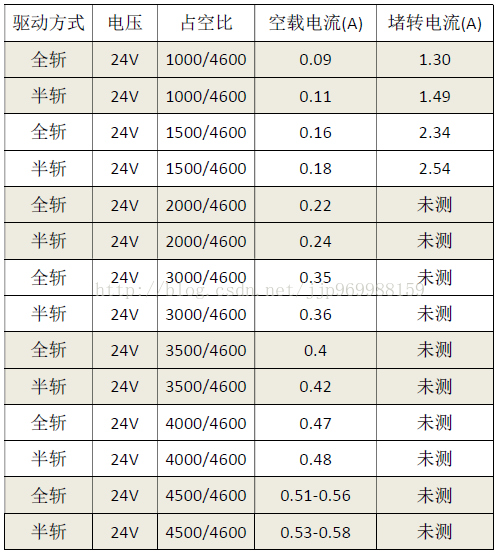

通过改变占空比获得不同的实验数据,实验结果如下表所示:

实验结论:

1、 由于MOS驱动器的自举升压电容采用陶瓷电容,在MOS管开关过程中,使用全斩波方式陶瓷电容震动异响明显,半斩波方式异响不明显。考虑采用钽电容或者铝电解电容作为自举电容。

2、 全斩波方式由于上桥臂的自举电路在工作过程中一个PWM周期中即可再次充电所以自举电容两端电压恒定,半斩波方式由于需要换相之后才能给自举电容充电,所以在占空比上升后自举电容两端电压有下降趋势。

3、 目前看来上桥臂的全斩波方式相比于半斩波方式更加节能,提升了电机工作效率。

4、 高侧全斩波方式虽然有提升效率的优点但是在输出PWM波过程中上下桥臂均动作,需要严格控制死区,并且存在上下桥臂导通的风险。半斩波方式虽然效率略低,但是输出PWM过程中下桥臂完全关断,没有上下桥臂直通的风险。

5、 高侧全斩波方式类比于高侧半斩波方式,高侧全斩波方式似乎在工作过程中的电机震动更为明显,感官感觉未实验验证。

本文对比了BLDC电机驱动中的高侧全斩波与半斩波两种PWM驱动方式。全斩波方式虽能提升电机工作效率,但在工作过程中需严格控制死区避免上下桥臂直通风险;半斩波方式虽效率略低但更稳定。

本文对比了BLDC电机驱动中的高侧全斩波与半斩波两种PWM驱动方式。全斩波方式虽能提升电机工作效率,但在工作过程中需严格控制死区避免上下桥臂直通风险;半斩波方式虽效率略低但更稳定。

6220

6220

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?