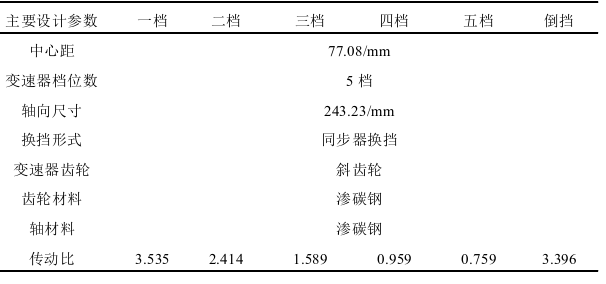

本文针对A汽车公司变速箱装配线进行了实地调查,通过记录装配线的工艺流程、装配时间、生产节拍及工艺要求等现状,构建了基于Flexsim的装配线仿真模型和基于Solidworks的变速箱体模型。对各工位、各工序的标准装配时间进行了测量,并分析了当前装配线存在的瓶颈工序和不平衡问题,进而为后续基于遗传算法的装配线优化和平衡求解奠定了基础。主要研究内容和创新点如下:

(1)实地调查与数据采集

本文首先对A公司变速箱装配线进行了详细的实地调查,记录了各工位的工艺流程、装配时间及生产节拍等信息,测定了各工位的标准装配时间,识别出瓶颈工序。通过这些数据,发现装配线存在生产效率低、工位分配不均等问题。

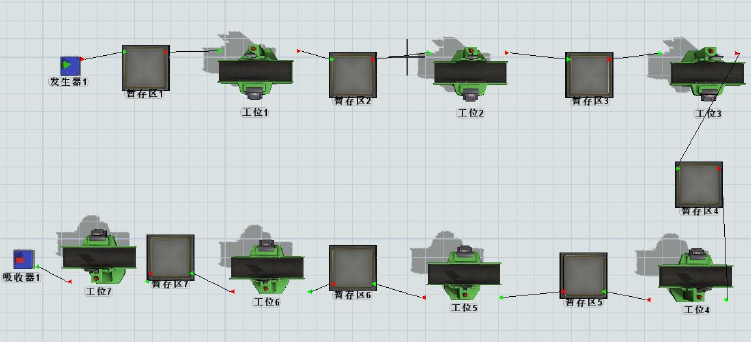

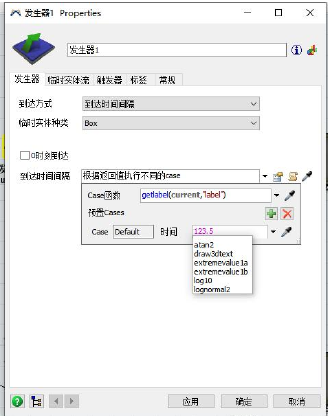

(2)装配线仿真模型的建立

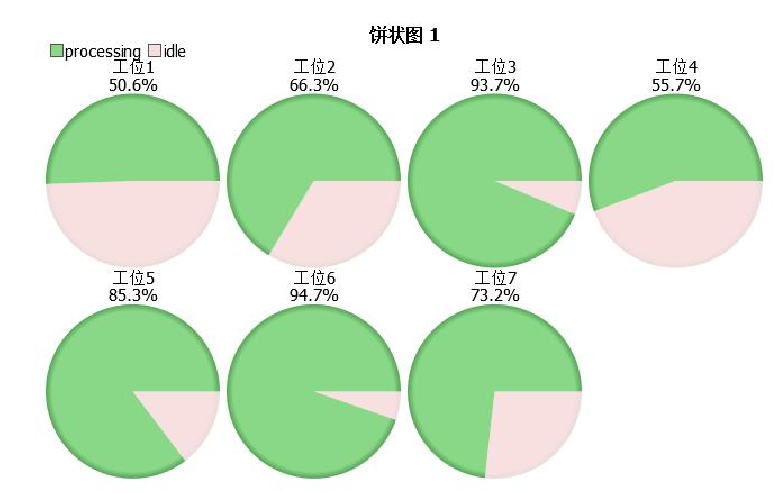

基于Flexsim平台,建立了变速箱装配线的仿真模型。该模型真实反映了装配线的各工位流程与工序间的相互关系,并结合Solidworks建立的变速箱体模型,对整个装配过程进行仿真模拟。通过仿真输出的结果,分析了当前装配线存在的若干瓶颈问题,并为后续的优化设计提供了数据支持。

(3)改进遗传算法的编译与装配线平衡求解

为了解决装配线不平衡问题,本文根据实地调查数据及装配线的实际需求,建立了装配线平衡问题的数学模型。在Matlab平台上进行了遗传算法的编译设计,并通过遗传算法求解装配线工序优化模型。根据装配线平衡问题中的两类问题——即类型I问题(最小化工作站数)和类型II问题(最小化循环时间),对装配线进行工序的优化分配,输出相应的优化结果。

(4)优化结果的仿真与验证

为了验证遗传算法的优化结果,本文利用Flexsim平台对两类变速箱装配线平衡问题的优化方案进行了仿真验证。通过对装配线平衡率、平滑系数和生产节拍等关键指标的模拟分析,确定了不同优化方案下装配线的实际生产效率。通过对比分析各种方案对生产效率的影响,最终选取了最优的解决方案,为企业生产线优化提供了科学依据。

创新点:

- 通过实地调查结合仿真建模的方法,精确测量了装配线各工序的标准时间,识别瓶颈工序并进行针对性优化。

- 提出并应用遗传算法进行装配线平衡问题的求解,实现了工序的合理分配,有效提高了装配线的平衡率和生产效率。

- 使用Flexsim平台验证了优化方案的可行性,并通过对多种方案的对比分析,选择了最佳的装配线优化方案。

438

438

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?