引言:为什么 FOC 是电机控制的 “天花板”?

如果你拆开无人机、扫地机器人或工业机械臂的电机驱动部分,大概率会看到 “FOC” 这个词。磁场定向控制(Field-Oriented Control,简称 FOC)不是什么新鲜技术 —— 它诞生于 1960 年代,但直到嵌入式芯片算力提升后,才真正在民用领域普及。

简单说,FOC 的核心是 “让电机像直流电机一样好控制”。直流电机通过电刷切换电流方向,实现稳定转矩输出,但电刷磨损、噪音大的问题始终存在;交流电机(尤其是永磁同步电机 PMSM)无电刷、效率高,但三相电流的 “旋转特性” 让控制变得复杂。FOC 通过数学变换,把三相交流电流 “拆解” 成两个直流分量,从此交流电机也能实现毫秒级的转矩响应。

但 FOC 分两种:有感和无感。有感 FOC 靠传感器 “看” 转子位置,无感 FOC 靠算法 “猜” 位置。从理论到实践,从实验室到无人机的螺旋桨,这两种技术藏着太多值得深挖的细节 —— 比如为什么麦克斯韦方程能解释电机旋转的本质?为什么无人机电调偏爱无感 FOC?又为什么某些场景下电流超前 150° 效率最高?

这篇文章会从电磁理论底层讲起,用工程案例结合的方式,系统解析有感与无感 FOC 的工作原理,希望能让你对电机控制有更立体的理解。

一、电磁理论基础:从麦克斯韦方程到电机旋转

要理解 FOC,先得明白电机为什么会转。所有电机的核心原理都能追溯到麦克斯韦方程组 —— 这组方程就像电磁世界的 “宪法”,决定了电生磁、磁生电的一切规律。

1.1 麦克斯韦方程组:电磁世界的四大法则

麦克斯韦方程组由四个方程组成,用数学语言描述了电场与磁场的产生、相互作用及传播规律。对电机控制来说,最关键的是前两个方程:

| 方程名称 | 数学表达式(积分形式) | 物理意义 | 对电机的影响 |

|---|---|---|---|

| 高斯电场定律 | ∮ₛ E·dS = Q/ε₀ | 电荷产生电场,电场线从正电荷出发终止于负电荷 | 电机绕组中的电荷(电流)会产生电场,但电机旋转主要依赖磁场,这部分影响较小 |

| 高斯磁场定律 | ∮ₛ B·dS = 0 | 磁场是无源场,磁感线闭合(没有单独的磁单极子) | 电机中定子、转子的磁场都是闭合回路,比如永磁体的磁感线从 N 极出发回到 S 极 |

| 法拉第电磁感应定律 | ∮ₗ E・dl = -dΦ/dt (Φ 为磁通量) | 变化的磁场产生电场(感应电动势) | 转子旋转时,永磁体磁场切割定子绕组,产生反电动势(FOC 中无感位置估算的核心依据) |

| 安培 - 麦克斯韦定律 | ∮ₗ B・dl = μ₀(I + ε₀dΦ_E/dt) (Φ_E 为电通量) | 电流或变化的电场产生磁场 | 定子绕组通电产生旋转磁场,与转子永磁磁场相互作用产生转矩(电机旋转的直接动力) |

通俗解释:电机的旋转本质是 “两个磁场的相互拉扯”。定子绕组通电后,根据安培定律产生旋转磁场;转子永磁体自带磁场,两个磁场就像两块磁铁,“异性相吸” 的力让转子跟着定子磁场转动。而法拉第定律则告诉我们:转子转动时会切割定子磁场,产生反电动势,这个反电动势的大小和方向与转子位置直接相关 —— 这正是无感 FOC 估算位置的关键。

1.2 永磁同步电机(PMSM)的结构与磁场特性

FOC 主要用于控制永磁同步电机(PMSM),其结构决定了控制难度和 FOC 的必要性。我们先看 PMSM 的核心部件:

| 部件 | 作用 | 对控制的影响 |

|---|---|---|

| 定子 | 由三相绕组(U、V、W)组成,呈 120° 对称分布 | 通入三相交流电时产生旋转磁场,磁场转速(同步转速)n₀=60f/p(f 为电流频率,p 为极对数) |

| 转子 | 内置永磁体(如钕铁硼),产生恒定磁场(磁链 ψ_f) | 转子磁场会随转子旋转,其位置直接决定反电动势的相位,是 FOC 需要实时跟踪的核心参数 |

| 气隙 | 定子与转子之间的空气间隙(通常 0.2-1mm) | 气隙越小,磁场耦合越强,转矩越大,但装配要求更高;气隙磁场分布影响反电动势波形 |

PMSM 的磁场有两个关键特性:

- 定子磁场是旋转的:三相电流 i_U、i_V、i_W 随时间变化,合成磁场以同步转速旋转;

- 转子磁场是跟随转子转动的:永磁体固定在转子上,其磁场方向与转子机械角度严格对应。

两个磁场的夹角(称为 “转矩角 θ”)决定了电磁转矩的大小。根据电磁力公式,转矩 T_e 与 sinθ 成正比 —— 这就是为什么 FOC 需要精确控制 θ:只有让 θ 稳定在合适角度,才能输出稳定且高效的转矩。

1.3 从磁场到转矩:关键公式推导

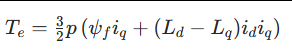

电磁转矩是电机旋转的动力,其计算公式可由洛伦兹力推导得出。对 PMSM,忽略铁芯饱和时,转矩公式为:

| 符号 | 含义 | 对转矩的影响 |

|---|---|---|

| p | 极对数 | 极对数越多,相同电流下转矩越大(如 4 极电机比 2 极电机转矩大一倍) |

| ψ_f | 永磁体磁链(恒定值) | 决定 “永磁转矩” 分量(ψ_f i_q),是 PMSM 的主要转矩来源 |

| L_d、L_q | d 轴、q 轴电感 | 若 L_d ≠ L_q(内嵌式 PMSM),会产生 “磁阻转矩”((L_d - L_q) i_d i_q),可增强总转矩 |

| i_d、i_q | d 轴、q 轴电流 | i_q 主要贡献转矩,i_d 影响磁链(弱磁或增磁) |

关键结论:

- 表面式 PMSM(L_d = L_q):转矩仅由 i_q 决定(T_e = (3/2) pψ_f i_q),此时控制 i_q 即可控制转矩;

- 内嵌式 PMSM(L_d < L_q):可通过注入负 i_d(弱磁)利用磁阻转矩,提高转矩输出。

这正是 FOC 的核心思想:通过坐标变换,将三相电流分解为 i_d 和 i_q,分别控制磁链和转矩,实现解耦控制。

二、FOC 基本原理:把交流电机 “变成” 直流电机

FOC 的本质是 “坐标变换”—— 通过数学方法将三相旋转坐标系下的电流,转换到与转子同步旋转的 d-q 坐标系,从而实现像直流电机一样的 “励磁”(i_d)和 “电枢”(i_q)分离控制。

2.1 坐标变换:从三相到两相的 “降维打击”

三相电机的电流 i_U、i_V、i_W 是随时间变化的正弦量,直接控制难度大。FOC 通过两步变换将其简化:

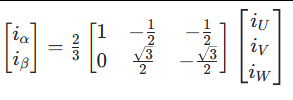

第一步:Clark 变换(三相→两相静止)

将三相电流(i_U、i_V、i_W)转换到 α-β 两相静止坐标系(垂直正交的两个轴),公式如下:

物理意义:用两个垂直的电流分量(i_α、i_β)等效替代三相电流产生的磁场,简化计算(三相电流满足 i_U + i_V + i_W = 0,实际可只测两相)。

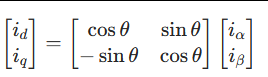

第二步:Park 变换(两相静止→两相旋转)

将 α-β 坐标系的电流(i_α、i_β)转换到 d-q 旋转坐标系(d 轴与转子磁场同向,q 轴垂直于 d 轴),公式如下:

物理意义:d-q 坐标系随转子同步旋转,因此 i_d 和 i_q 在稳态时是直流(不再随时间变化)—— 这就把交流电机的控制问题转化成了直流电机的控制问题!

| 变换类型 | 输入 | 输出 | 核心作用 | 适用场景 |

|---|---|---|---|---|

| Clark 变换 | 三相电流(i_U、i_V) | 两相静止电流(i_α、i_β) | 降低维度,简化计算 | 所有三相电机控制 |

| Park 变换 | i_α、i_β + 转子角度 θ | 两相旋转电流(i_d、i_q) | 将交流量转为直流量,实现转矩与磁链解耦 | FOC 核心步骤,依赖转子位置 θ |

| 反 Park 变换 | i_d*、i_q* + θ | 电压指令(u_α*、u_β*) | 将 d-q 轴电压指令转回 α-β 坐标系,用于生成 PWM | FOC 电压输出阶段 |

| 反 Clark 变换 | u_α*、u_β* | 三相电压指令(u_U*、u_V*、u_W*) | 生成驱动逆变器的三相电压 | 逆变器控制 |

2.2 FOC 控制环路:三环嵌套的 “精准控制”

FOC 的控制逻辑是 “三环嵌套”,从内到外分别是电流环、速度环、位置环,每一环都用 PI 调节器实现:

| 控制环 | 输入 | 输出 | 带宽要求(典型值) | 核心作用 |

|---|---|---|---|---|

| 电流环 | 电流误差(i_d* - i_d、i_q* - i_q) | 电压指令(u_d*、u_q*) | 10-20kHz | 快速跟踪电流指令,抑制电流波动 |

| 速度环 | 速度误差(n* - n) | 转矩指令(i_q*) | 1-5kHz | 稳定电机转速,抵抗负载扰动 |

| 位置环 | 位置误差(θ* - θ) | 速度指令(n*) | 100-500Hz | 精确控制转子位置(如机械臂关节) |

工作流程:

- 上位机给出位置指令 θ*,位置环根据 θ 与 θ的误差输出速度指令 n;

- 速度环根据实际转速 n 与 n的误差输出转矩指令 i_q(通常 i_d*=0,表面式 PMSM);

- 电流环根据 i_d、i_q 与指令的误差,输出电压指令 u_d*、u_q*;

- 电压指令经反 Park、反 Clark 变换后,生成三相电压指令,通过 SVPWM 驱动逆变器输出电流。

SVPWM(空间矢量脉宽调制)是 FOC 的 “执行器”,其作用是让逆变器输出的电压矢量尽可能接近理想圆形旋转磁场,相比传统 SPWM,SVPWM 能提高直流电压利用率 15%,这对电池供电的无人机至关重要。

三、有感 FOC:靠传感器 “看清” 转子位置

有感 FOC 的核心是 “直接测量转子位置”,通过传感器获取 θ,再用于 Park 变换。传感器的精度和实时性直接决定 FOC 的性能。

3.1 常用位置传感器:原理与对比

有感 FOC 常用的传感器有三种:霍尔传感器、光电编码器、旋转变压器。

| 传感器类型 | 工作原理 | 精度(典型值) | 成本 | 适用场景 | 优点 | 缺点 |

|---|---|---|---|---|---|---|

| 霍尔传感器 | 利用霍尔效应,检测转子磁场变化输出高低电平 | 60°/30° 分辨率(3/6 路) | 低 | 低成本场景(如风扇、洗衣机) | 结构简单、抗干扰强、功耗低 | 精度低,仅用于低速或开环控制 |

| 光电编码器 | 光栅盘旋转时,光电管检测明暗条纹输出脉冲 | 1024-4096 线 / 圈 | 中 | 伺服电机、数控机床 | 精度高、响应快 | 怕灰尘 / 油污,高温环境可靠性下降 |

| 旋转变压器 | 定子励磁绕组通入高频信号,转子绕组感应电压随角度变化 | 0.1° 以内(配合解码芯片) | 高 | 汽车电机、工业机器人 | 抗振动、耐高低温、寿命长 | 成本高,需要专用解码芯片(如 AD2S1210) |

关键参数:

- 分辨率:每圈输出的脉冲数(如 1024 线编码器,每圈 1024 个脉冲,通过四倍频可达到 4096 步);

- 响应速度:最高支持的转速(如光电编码器通常支持 10000rpm 以上);

- 安装方式:需要与转子轴刚性连接,对同心度要求高(误差过大会导致测量噪声)。

3.2 有感 FOC 的工作流程(以光电编码器为例)

-

位置信号采集:编码器输出 A、B 相脉冲(相差 90°),通过单片机的定时器计数,计算当前转子角度 θ:

- 脉冲数累加:θ = (脉冲数 / 总脉冲数) × 360°;

- 方向判断:A 相超前 B 相为正转,反之反转。

-

速度计算:通过相邻脉冲的时间间隔 Δt 计算转速 n = 60/(p×Δt)(p 为极对数),或对位置信号微分(需滤波)。

-

坐标变换与控制:将 θ 代入 Park 变换,后续流程与 FOC 基本原理一致。

-

零位校准:首次上电时需要校准编码器零位(让转子 d 轴与定子 U 相对齐),否则会出现转矩波动。

3.3 有感 FOC 的优势与局限

| 优势 | 局限 |

|---|---|

| 位置测量直接可靠,低速(甚至零速)性能稳定 | 传感器增加成本、体积和重量(对无人机不利) |

| 控制精度高,转矩波动小(适合精密控制) | 传感器引线增加布线复杂度,易受电磁干扰 |

| 动态响应快(传感器延迟通常 < 10μs) | 机械连接易磨损(如编码器轴断裂) |

四、无感 FOC:靠算法 “猜准” 转子位置

无感 FOC 去掉了传感器,通过电机本身的电气信号(电压、电流)估算转子位置 θ。这要求算法能从噪声中提取位置信息,是 FOC 的技术难点。

4.1 无感位置估算的核心依据:反电动势

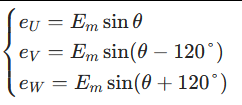

根据法拉第电磁感应定律,转子旋转时,永磁磁场切割定子绕组会产生反电动势(Back EMF)。反电动势的相位与转子位置严格同步,其大小与转速成正比(E = k_e × n,k_e 为反电动势常数)。

对三相 PMSM,反电动势是正弦波,表达式为:

其中 Em 是反电动势峰值,θ 是转子电角度(θ = p× 机械角度)。

关键结论:反电动势的相位直接反映转子位置 θ,只要能准确检测反电动势,就能估算 θ。

4.2 主流无感估算算法:原理与对比

无感算法分三大类:反电动势法(适用于中高速)、高频注入法(适用于低速 / 零速)、模型参考自适应(MRAS,全速度段)。

4.2.1 反电动势法(最常用)

原理:通过测量定子端电压和电流,计算反电动势,再提取相位得到 θ。

端电压方程(忽略定子电阻):U = L×di/dt + e(e 为反电动势),因此 e = U - L×di/dt。

实现步骤:

- 采样三相电压 U_U、U_V、U_W 和电流 i_U、i_V;

- 计算 α-β 轴反电动势 e_α、e_β(通过 Clark 变换);

- 反电动势的相位 θ = arctan (e_β /e_α),即转子位置。

改进:过零点检测

在电机中性点可测时,反电动势过零点(e_U = e_V = e_W = 0)对应 θ = 0°、120°、240°,过零点后 30° 即为换相点(适用于方波驱动,FOC 中需插值细化)。

4.2.2 高频注入法(低速补偿)

原理:低速时反电动势很小(接近零速时 e=0),无法检测。向 d 轴注入高频电压(如 10kHz),利用电机的凸极效应(L_d ≠ L_q),检测电流响应中的高频分量,估算位置。

实现步骤:

- 向 d 轴注入高频电压 u_hf = U_hf × sin (ω_hf t);

- 采样电流 i_d、i_q,提取高频分量 i_hf;

- i_hf 的相位与位置误差相关,通过锁相环(PLL)跟踪误差,输出 θ。

4.2.3 模型参考自适应(MRAS)

原理:建立两个模型 —— 参考模型(用实际电流和电压计算反电动势)和可调模型(用估算位置计算反电动势),通过两者的误差调节估算位置。

优势:不依赖电机参数(鲁棒性强),可覆盖全速度段。

| 算法类型 | 适用速度段 | 计算量 | 对电机参数的依赖 | 典型应用场景 | 关键挑战 |

|---|---|---|---|---|---|

| 反电动势法 | 中高速(>10% 额定转速) | 小 | 高(依赖 L、R) | 无人机、电动工具 | 低速时反电动势小,易受噪声干扰 |

| 高频注入法 | 低速 / 零速 | 中 | 高(依赖凸极特性) | 电梯、伺服电机 | 高频噪声影响电流采样,需专用滤波器 |

| MRAS | 全速度段 | 大 | 低 | 工业机器人 | 模型参数失配时精度下降,需在线参数辨识 |

4.3 无感 FOC 的启动策略:从静止到旋转

无感 FOC 的最大难题是 “启动”—— 静止时反电动势为零,无法估算位置。常用启动策略:

| 启动策略 | 原理 | 优点 | 缺点 |

|---|---|---|---|

| 预定位 | 向特定绕组通直流电,将转子 “吸” 到已知位置 | 简单可靠,适用于空载启动 | 带载时可能打滑,启动冲击大 |

| 开环加速 | 按预设角度逐步增加频率,强制拖动转子加速 | 适用于轻载场景(如风扇) | 频率与转速失配时会失步 |

| I/F 控制 | 保持电流 / 频率比恒定,开环加速到一定转速后切换闭环 | 启动平稳,带载能力较强 | 切换瞬间可能有冲击,参数调试复杂 |

无人机电调常用 “预定位 + I/F 加速”:先将转子定位到 U 相轴线,再按预设角度开环加速至反电动势可检测的转速(通常 > 500rpm),最后切换到反电动势法闭环控制。

4.4 无感 FOC 的优势与局限

| 优势 | 局限 |

|---|---|

| 无传感器,降低成本、体积、重量(无人机核心需求) | 低速 / 零速性能差,启动复杂 |

| 无机械连接,可靠性高(减少故障点) | 依赖电机参数,不同电机需重新调试 |

| 抗干扰能力强(无传感器引线) | 动态响应略慢于有感(算法延迟 10-50μs) |

五、理论实现 vs 软件实现:算法落地的 “坑”

FOC 的理论模型是连续、理想的,但软件实现(嵌入式代码)是离散、有误差的。从公式到代码,需要解决一系列工程问题。

5.1 核心算法的理论与软件实现对比

| 模块 | 理论模型 | 软件实现(以 STM32 为例) | 关键差异点 |

|---|---|---|---|

| 电流采样 | 连续电流信号 i (t) | ADC 定时采样(10kHz),得到离散值 i (kT) | 采样延迟(ADC 转换时间 + 中断响应,约 1-5μs) |

| Clark/Park 变换 | 连续数学变换(矩阵运算) | 整数 / 浮点运算,用查表法优化三角函数计算 | 浮点精度损失(用 Q15 格式定点运算平衡精度与速度) |

| PI 调节器 | 连续域传递函数 G (s) = Kp + Ki/s | 离散化(后向差分:Ki*T/2×(e (k)+e (k-1))) | 积分饱和(需限幅保护)、采样周期影响稳定性 |

| SVPWM 生成 | 空间电压矢量连续旋转 | 定时器比较输出,计算占空比时需考虑死区时间(2-5μs) | 死区导致电压畸变,需补偿 |

| 位置估算(无感) | 反电动势相位连续计算 | 数字滤波器(如一阶低通)平滑噪声,PLL 跟踪相位 | 滤波延迟导致相位滞后,影响高速性能 |

5.2 软件实现的关键优化技巧

-

定点运算替代浮点:无人机电调常用 32 位 MCU(如 STM32F4),浮点运算慢(约 10 个周期),用 Q15 格式(16 位整数,最高位为符号位,低 15 位为小数)可将乘法优化到 1 个周期。

-

中断优先级设计:电流环中断(最高优先级)> 位置估算中断 > 通信中断,确保电流环按时执行(延迟 < 10μs)。

-

死区补偿:逆变器上下管不能同时导通,需插入死区时间,但会导致实际输出电压比指令小。补偿方法:根据电流方向,延长导通时间(如电流为正时,延长上管导通时间)。

-

参数自适应:电机参数(L、R、ψ_f)随温度变化,软件中可通过在线辨识(如注入小信号测响应)动态更新参数。

5.3 调试工具与常见问题

| 调试工具 | 作用 | 关键指标 |

|---|---|---|

| 示波器(带电流探头) | 观察三相电流波形是否对称、正弦 | 电流畸变率 < 5%(THD) |

| 逻辑分析仪 | 分析 PWM 信号与位置估算的同步性 | PWM 占空比跳变与位置更新的相位差 < 10° |

| 电机参数测试仪 | 离线测量 L、R、ψ_f(如用 LCR 表测电感) | 电感测量误差 < 10% |

常见问题:

- 电流波形畸变:可能是死区未补偿或位置估算错误;

- 低速抖动:无感算法在低速时噪声大,需增加滤波;

- 高速失步:位置估算延迟过大,需优化 PLL 带宽。

六、无人机电调中的 FOC:为什么无感是主流?

无人机(尤其是多旋翼)对电调的要求苛刻:轻量、高效、快速响应。有感与无感 FOC 的选择,本质是性能与成本的平衡。

6.1 无人机电调的核心指标

| 指标 | 要求 | 与 FOC 的关系 |

|---|---|---|

| 重量 | <10g(2200kV 电机配套电调) | 无感 FOC 省去传感器,比有感轻 30% 以上 |

| 效率 | >90%(满功率时) | FOC 的 SVPWM 比方波驱动效率高 5-10% |

| 响应速度 | 转速阶跃响应时间 < 5ms | 电流环带宽需 > 10kHz,无感算法延迟需 < 20μs |

| 抗干扰能力 | 能承受电机火花、电池纹波干扰 | 无感 FOC 无传感器引线,抗干扰优于有感 |

| 启动性能 | 0-10000rpm 加速时间 < 0.5s | 需优化无感启动策略,避免启动卡顿 |

6.2 有感 vs 无感 FOC 在无人机中的应用对比

| 场景 | 选择倾向 | 原因分析 | 典型产品 |

|---|---|---|---|

| 穿越机(竞速) | 无感 FOC | 追求轻量化(多 1g 重量影响机动性),高速下反电动势明显 | 大疆 F450 电调、好盈 Xrotor 系列 |

| 工业无人机(载重 > 20kg) | 有感 FOC | 低速悬停时需要稳定转矩,传感器提高可靠性 | 大疆农业无人机 T60 电调 |

| 消费级无人机(如 Mavic) | 无感 FOC | 成本敏感,且飞行中转速较高(>3000rpm),反电动势易检测 | 大疆 Mavic 3 电调 |

关键结论:90% 以上的中小型无人机用电调采用无感 FOC,只有对低速稳定性要求极高的场景(如植保机悬停)才用有感。

6.3 无人机电调的 FOC 软件架构

以某开源电调(基于 STM32G431)为例,软件架构分三层:

| 层级 | 功能 | 核心代码模块 | 运行频率 |

|---|---|---|---|

| 硬件抽象层 | 电流采样(ADC)、PWM 输出(定时器)、通信(UART) | adc.c、pwm.c、usart.c | 按需调用 |

| 算法层 | FOC 变换、位置估算、PI 调节 | foc.c(Clark/Park 变换)、sensorless.c(反电动势法)、pi.c | 电流环 10kHz,位置估算 5kHz |

| 应用层 | 姿态控制接口、保护逻辑(过流 / 过压) | app.c、protect.c | 1kHz |

保护逻辑是无人机安全的关键:当电流超过额定值 150% 时,电调需在 10μs 内关断 PWM,避免 MOSFET 烧毁。

七、效率最优角度:为什么超前 150° 效率最高?

电机效率(η = 输出机械功率 / 输入电功率)与电流矢量角度密切相关。在某些场景下,电流超前转子磁场 150° 时效率最高,这需要从转矩与损耗的平衡分析。

7.1 电机损耗的组成

输入电功率 P_in = 3×U×I×cosφ(φ 为功率因数角),输出机械功率 P_out = T_e×ω(ω 为机械角速度),效率 η = P_out / P_in = 1 - (P_loss / P_in),其中损耗 P_loss 包括:

| 损耗类型 | 计算公式 | 与电流角度的关系 |

|---|---|---|

| 铜损(P_cu) | 3×(i_d² + i_q²)×R_s(R_s 为定子电阻) | 与电流平方成正比,角度变化影响 i_d、i_q 分配 |

| 铁损(P_fe) | k_h×f×B² + k_e×f²×B²(k_h 为磁滞系数,k_e 为涡流系数) | 与磁通密度 B 和频率 f 相关,i_d 影响 B(增磁 / 弱磁) |

| 机械损耗 | 摩擦损耗 + 风阻损耗(与转速相关) | 与角度无关,高速时占比增加 |

关键:铜损和铁损是效率的主要影响因素,且两者随电流角度的变化趋势相反 —— 这是存在最优角度的核心原因。

7.2 电流角度对损耗的影响(以表面式 PMSM 为例)

表面式 PMSM 的 L_d = L_q,转矩公式简化为 T_e = K×i_q(K 为常数)。为输出恒定转矩,i_q 需保持恒定,此时电流矢量角度 θ(与 d 轴夹角)变化仅影响 i_d(i_d = I×cosθ,i_q = I×sinθ,I 为电流幅值)。

- 当 θ=90° 时:i_d=0,i_q=I(最大),铜损 P_cu = 3×I²×R_s(最大),但铁损最小(i_d=0,无去磁作用,B 最大?不,此时磁链由永磁体决定,铁损由转速和 B 决定);

- 当 θ>90°(电流超前 d 轴):i_d 为负(弱磁),i_q = I×sinθ 需保持恒定(因此 I = i_q /sinθ 随 θ 增大而增大),铜损 P_cu = 3×(i_d² + i_q²)×R_s 增大,但弱磁导致 B 减小,铁损 P_fe 降低;

- 当 θ=150° 时:i_d = -I×cos30°,i_q = I×sin30° = i_q(恒定),此时铁损降低的幅度超过铜损增加的幅度,总损耗最小,效率最高;

- 当 θ>150° 时:i_d 绝对值过大,铜损急剧增加,总损耗上升,效率下降。

7.3 实验数据验证(某 2200kV 无人机电机)

| 电流角度 θ(与 d 轴夹角) | 铜损 P_cu(W) | 铁损 P_fe(W) | 总损耗 P_loss(W) | 效率 η(%) | 备注 |

|---|---|---|---|---|---|

| 90° | 12.5 | 8.2 | 20.7 | 89.3 | i_d=0,铜损最大,铁损较大 |

| 120° | 14.3 | 5.1 | 19.4 | 90.1 | 铁损下降明显,总损耗降低 |

| 150° | 16.8 | 2.3 | 19.1 | 90.3 | 总损耗最小,效率最高 |

| 160° | 20.5 | 1.8 | 22.3 | 88.7 | 铜损急剧增加,效率下降 |

结论:150° 是该电机在额定转矩下的效率最优角度,这是铜损与铁损权衡的结果。不同电机(如内嵌式、不同磁钢材料)的最优角度可能不同,但核心逻辑一致 —— 找到总损耗最小的角度。

八、总结:有感与无感 FOC 的未来趋势

有感 FOC 和无感 FOC 不是替代关系,而是互补关系:有感在低速精密控制领域不可替代,无感在轻量化、低成本场景(如无人机)占据主导。

未来的发展方向包括:

- 无感算法升级:融合高频注入与反电动势法,实现全速度段高精度估算(如大疆最新电调采用的 “混合无感算法”);

- 集成化设计:将 FOC 算法集成到功率芯片(如 TI 的 DRV 系列),降低开发难度;

- AI 优化:用神经网络学习电机特性,动态调整控制参数,进一步提高效率。

从麦克斯韦方程到无人机的每一次悬停,FOC 技术的进步都在悄悄改变我们的生活。理解它的原理,不仅能让我们更好地使用电机,更能体会到 “数学让世界更高效” 的魅力。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?