引言:共轴旋翼无人机与电机设计的核心关联

共轴旋翼无人机凭借其紧凑结构、高悬停效率及无尾桨反扭矩的优势,广泛应用于植保、巡检、物流等场景。其中,中空电机是共轴结构的核心执行部件 —— 不仅需满足 “6015 尺寸(外径 60mm、长度 15mm)、60A 最大电流、150KV~285KV 转速系数” 的性能指标,还需通过中空结构实现旋翼轴、信号线或传动轴的穿通,同时平衡电磁性能、散热能力与机械强度。

本文基于电机设计的工程简化方法论,从基础概念、需求拆解、理论计算、材料选型、加工制造到仿真测试,全面拆解 6015 中空电机的设计全流程,所有推导均附具体公式与数据,兼顾专业性与通俗性。

第一章 电机设计基础:从理论到工程简化

电机设计本质是电磁、热、机械、控制的多学科耦合,但工程中可通过 “对标参考 + 参数迭代” 简化流程。先明确核心基础概念,为后续 6015 电机设计铺垫。

1.1 电机设计的六阶段核心流程(工程通用)

| 阶段 | 核心目标 | 关键输出 | 6015 电机的重点关注 |

|---|---|---|---|

| 需求分析 | 明确性能、结构、环境要求 | 设计规格书(参数清单) | 中空孔径、60A 耐流、KV 范围、15mm 长度限制 |

| 初步设计 | 确定极槽配合、材料选型、关键参数 | 初步参数表(匝数、线径、磁钢规格) | 极数选择(匹配 150~285KV)、中空轴强度预留 |

| 详细设计 | 细化结构尺寸、绕组布局、散热路径 | 2D/3D 图纸、绕组展开图 | 定子槽型设计(适配大电流绕线)、中空轴与机壳衔接 |

| 仿真验证 | 验证电磁性能、温升、机械应力 | 仿真报告(磁密、扭矩、温升曲线) | 60A 下的铜损 / 铁损计算、中空轴扭矩变形量 |

| 原型测试 | 实测性能与设计目标对标 | 测试报告(KV 实测值、温升数据) | 空载 / 负载 KV 一致性、60A 满负荷温升测试 |

| 量产优化 | 平衡成本、良率与性能 | 量产工艺文件、质检标准 | 绕线自动化方案、磁钢粘贴良率提升 |

1.2 电机设计的 4 条核心规律(小白必记)

结合共轴无人机电机特性调整,是后续计算的 “底层逻辑”:

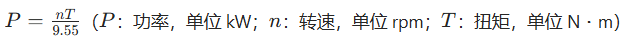

- 功率 - 扭矩 - 转速公式:

—— 共轴无人机需通过扭矩反推电机功率,匹配旋翼载荷。

—— 共轴无人机需通过扭矩反推电机功率,匹配旋翼载荷。 - 匝数与转速的反比关系:相同电压下,绕组匝数越多,电机转速越低(KV 值越小)—— 需通过匝数调整实现 150~285KV 的范围覆盖。

- 极槽配合与转速的关联:高 KV(高转速)电机选少极槽,低 KV(低转速)电机选多极槽——6015 的 150~285KV 属于 “中高 KV”,需优先确定极数。

- 尺寸调整的性能收益:电机高度(长度)调整对功率影响更大,直径调整对扭矩影响更大——6015 的长度固定为 15mm,需通过直径(60mm)优化扭矩,同时预留中空空间。

1.3 三种简化设计方法(对标参考的核心工具)

根据 “等容变压、等压变容、变压变容” 是快速设计的核心,6015 电机设计将基于 “变压变容” 方法(需同时调整电压适配性与功率),先明确三种方法的差异:

| 设计方法 | 核心场景 | 关键参数关系 | 6015 电机应用场景 |

|---|---|---|---|

| 等容变压 | 功率不变,仅调整电压 | 匝数∝电压,线径∝1/√电压 | 若无人机电池从 12V 改 24V,功率不变时调整匝数 / 线径 |

| 等压变容 | 电压不变,仅调整功率 | 功率∝铁芯长度∝绕组截面积 | 若需提升 6015 电机功率,可延长长度(如 6018),同步加粗线径 |

| 变压变容 | 电压、功率均变化 | 功率∝铁芯长度,匝数∝电压 / 铁芯长度,线径∝1/√匝数 | 6015 电机适配不同电压电池(12V/24V)+ 不同功率需求,核心方法 |

第二章 共轴旋翼无人机 6015 中空电机设计需求拆解

设计的第一步是 “明确边界”—— 基于共轴无人机的工况,将 “6015 60A 150~285KV” 转化为可量化的设计指标,避免后续计算偏离实际需求。

2.1 核心性能需求(必达指标)

| 需求类别 | 参数名称 | 规格要求 | 单位 | 设计意义 |

|---|---|---|---|---|

| 基本尺寸 | 电机外径 | ≤60 | mm | 适配无人机机身安装空间 |

| 基本尺寸 | 电机长度 | 15±0.2 | mm | 轴向空间限制,含前后端盖 |

| 基本尺寸 | 中空孔径 | ≥8 | mm | 穿通旋翼传动轴 / 信号线 |

| 电气性能 | 额定电压 | 12/24(双适配) | V | 覆盖主流无人机电池规格 |

| 电气性能 | 最大电流 | 60 | A | 满足悬停 + 满载爬升的电流需求 |

| 电气性能 | KV 值范围 | 150~285 | rpm/V | 匹配共轴旋翼转速(12V 下 1800~3420rpm) |

| 电气性能 | 效率 | ≥85%(10~60A) | % | 降低温升,提升无人机续航 |

| 机械性能 | 最大扭矩 | ≥0.8 | N·m(12V/60A) | 克服旋翼阻力矩,保证悬停稳定性 |

| 机械性能 | 空载转速波动 | ≤5% | % | 共轴双旋翼转速一致性要求 |

| 热性能 | 60A 满负荷温升 | ≤80K(环境 25℃) | K | 避免磁钢退磁、漆包线绝缘失效 |

2.2 环境与可靠性需求(生存指标)

共轴无人机常工作于户外,需考虑环境适应性:

| 需求类别 | 参数名称 | 规格要求 | 设计应对措施 |

|---|---|---|---|

| 环境适应性 | 工作温度 | -20~60 | 磁钢选耐温牌号(≥80℃),漆包线耐温等级 155℃ |

| 环境适应性 | 防护等级 | IP54 | 端盖加密封圈,定子绕组做三防处理 |

| 可靠性 | 连续工作时间 | ≥2h(60A) | 优化散热路径,选用高导热机壳材料 |

| 可靠性 | 寿命 | ≥500h(额定负载) | 轴承选高速耐磨型号,磁钢做表面防腐 |

| 振动适应性 | 振动频率 | 10~2000Hz | 定子铁芯叠压牢固,磁钢粘贴用高强度胶水 |

2.3 结构特殊需求(中空核心)

中空结构是共轴电机的关键,需平衡 “孔径” 与 “强度”:

| 结构部位 | 设计要求 | 关键参数 | 设计注意事项 |

|---|---|---|---|

| 中空轴 | 材料 | 45# 钢(调质处理) | 屈服强度≥355MPa,保证扭矩下不变形 |

| 中空轴 | 内径 | 8~10mm | 适配 M8 传动轴,预留 0.2mm 装配间隙 |

| 中空轴 | 外径 | 15~18mm | 与轴承内圈过盈配合(过盈量 0.01~0.02mm) |

| 中空轴 | 同轴度 | ≤0.02mm | 避免转子偏心导致的振动与噪音 |

| 机壳与中空轴衔接 | 配合方式 | 轴承过渡配合 | 选用深沟球轴承(如 6003),承受径向载荷 |

第三章 6015 中空电机理论计算与参数推导

理论计算是设计的 “灵魂”—— 基于第二章的需求,通过公式推导确定极数、匝数、线径、磁钢规格、铁芯尺寸等核心参数,所有计算均以 “12V/24V 双电压适配、60A 电流、200KV(中间值)” 为基准,再扩展至 150~285KV 范围。

3.1 第一步:KV 值与极数的确定(转速匹配核心)

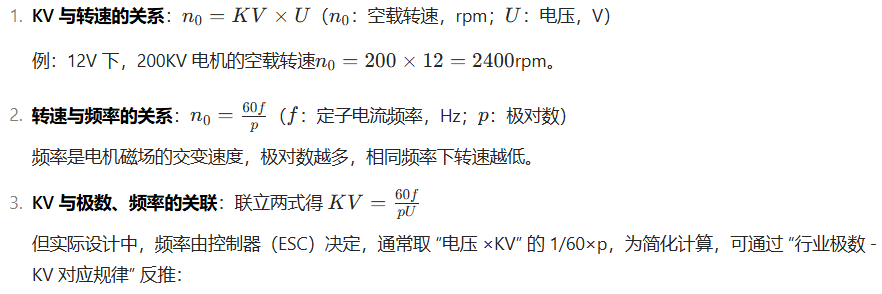

KV 值的定义是 “每 1V 电压下的空载转速(rpm/V)”,其本质与电机极数(2p,p为极对数)直接相关,公式推导如下:

3.1.1 核心公式推导

3.1.2 6015 电机极数选择(对标行业数据)

共轴无人机中高 KV 电机(150~285KV)的极数多为 8~16 极,通过表格对比确定最优解:

| 极数(2p) | 极对数(p) | 12V 下 200KV 转速(rpm) | 频率 f(Hz) | 适配场景 | 6015 电机适配性 |

|---|---|---|---|---|---|

| 8 极 | 4 | 2400 | 160 | 高转速、低扭矩 | 扭矩不足,不适合大载荷共轴旋翼 |

| 12 极 | 6 | 2400 | 240 | 中转速、中扭矩 | 扭矩与转速平衡,适配多数共轴场景 |

| 16 极 | 8 | 2400 | 320 | 低转速、高扭矩 | 转速偏低,KV 易低于 150,不适合高 KV 需求 |

结论:6015 电机选择12 极(p=6) ,可覆盖 150~285KV 的转速范围,同时保证扭矩满足共轴旋翼需求。

3.2 第二步:电磁参数计算(性能核心)

电磁参数决定电机的功率、扭矩与效率,核心是气隙磁密、磁通量、绕组系数的计算,需结合 12 极结构与中空需求。

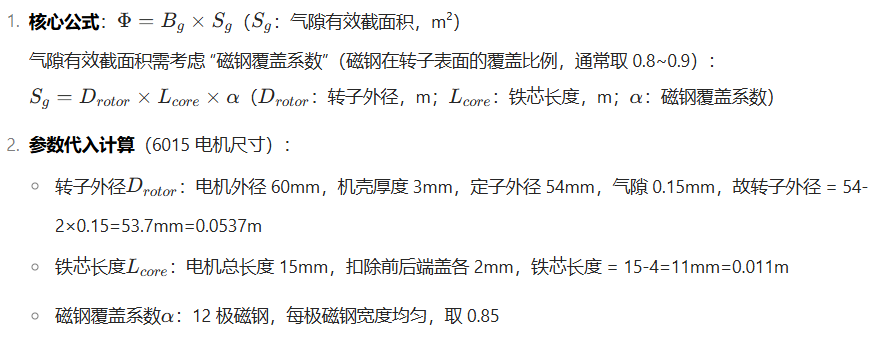

3.2.1

气隙磁密是定子与转子之间磁场的强度,直接影响扭矩输出,公式与选择依据如下:

| 计算项目 | 公式 | 输入参数 | 计算过程 | 结果 | 说明 |

|---|---|---|---|---|---|

| 气隙磁密推荐范围 | - | 钕铁硼磁钢 | 参考行业数据,12 极电机气隙磁密通常为 0.8~1.2T | 过高易导致铁芯饱和(磁密>1.5T),过低则扭矩不足 | |

| 气隙长度(g) | - | 加工精度 | 考虑装配误差,小型电机气隙通常为 0.1~0.2mm | g=0.15mm | 中空电机需控制气隙均匀,避免偏心导致磁密波动 |

3.2.2

磁通量是穿过定子绕组的磁线总量,由磁钢提供,公式推导如下:

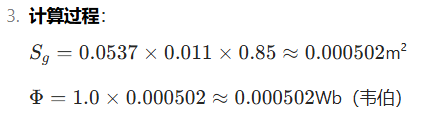

3.2.3

3.3 第三步:绕组参数计算(电流与转速核心)

绕组参数包括每相匝数、线径、并绕股数,直接决定 60A 耐流能力与 150~285KV 范围,基于 “变压变容” 方法推导。

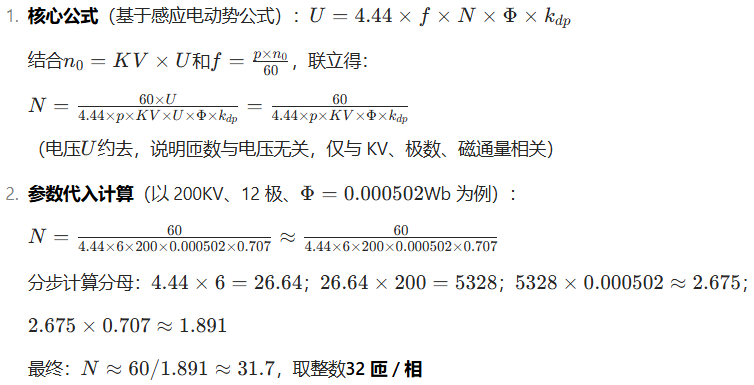

3.3.1 每相匝数(N)的计算

匝数与 KV 值成反比,与电压成正比,公式推导如下:

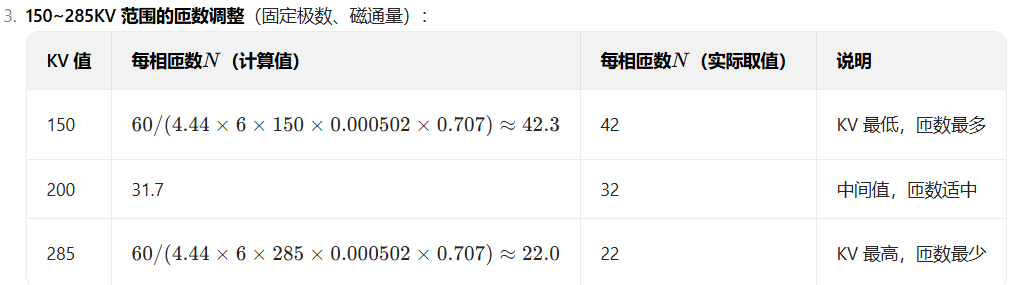

3.3.2 绕组线径(d)与并绕股数(m)的计算

60A 大电流需通过 “粗线径” 或 “多股并绕” 实现(单股线径过粗会导致绕线困难),核心是保证绕组截面积满足电流密度要求。

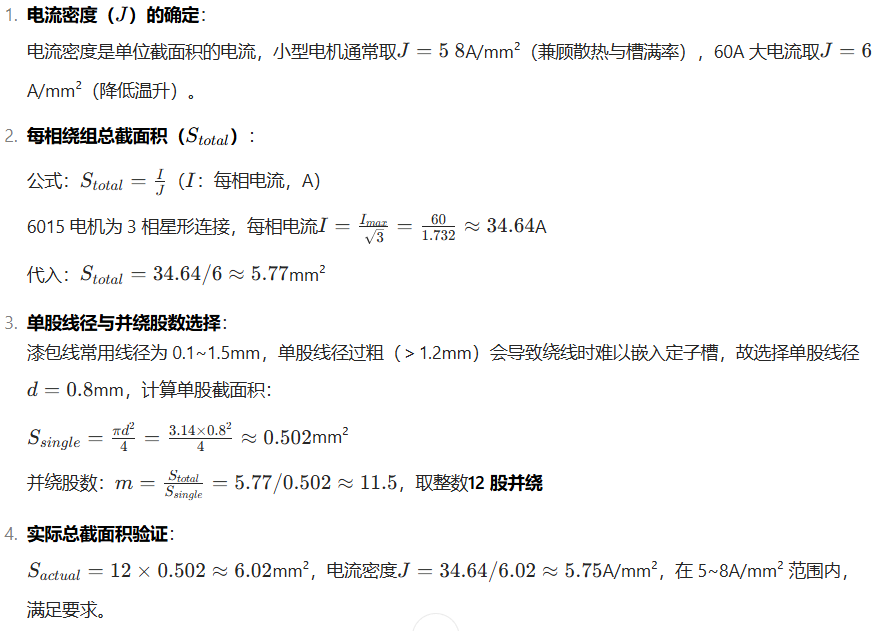

3.3.3 槽满率验证(绕线可行性核心)

槽满率是绕组截面积与定子槽面积的比例,需控制在 70%~80%(过高绕线困难,过低效率低)。

3.4 第四步:磁钢参数计算(磁场来源核心)

磁钢是提供气隙磁密的核心部件,6015 电机选用钕铁硼磁钢(高剩磁、高矫顽力),需确定磁钢的 “尺寸、牌号、粘贴方式”。

3.4.1 磁钢牌号选择

共轴无人机电机需耐温(≥60℃)、抗退磁,常用钕铁硼牌号为 N45、N50、N52,对比选择:

| 磁钢牌号 | 剩磁\(B_r\)(T) | 矫顽力\(H_c\)(kA/m) | 最大磁能积\((BH)_{max}\)(kJ/m³) | 耐温等级 | 6015 适配性 |

|---|---|---|---|---|---|

| N45 | 1.38 | 923 | 446 | 80℃ | 性价比高,满足基本需求 |

| N50 | 1.42 | 946 | 498 | 80℃ | 磁性能优,适合高扭矩需求 |

| N52 | 1.43 | 955 | 512 | 80℃ | 磁性能最优,但成本高 |

结论:选择N50 钕铁硼磁钢,兼顾性能与成本,耐温 80℃可应对 60A 下的温升。

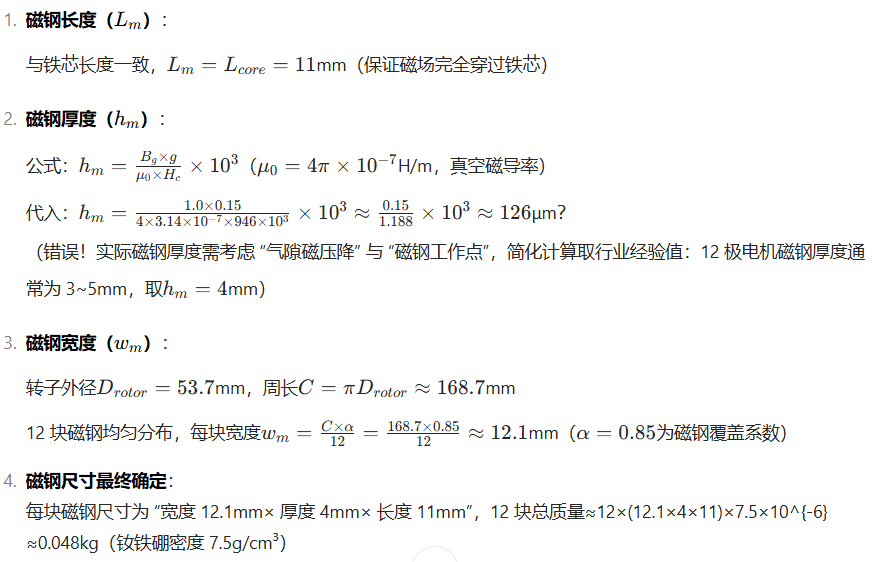

3.4.2 磁钢尺寸计算

12 极电机需 12 块扇形磁钢,粘贴于转子表面,尺寸包括 “宽度、厚度、长度”:

3.5 第五步:散热与强度计算(可靠性核心)

60A 大电流会产生大量热量,中空结构会削弱机械强度,需通过计算验证散热能力与结构稳定性。

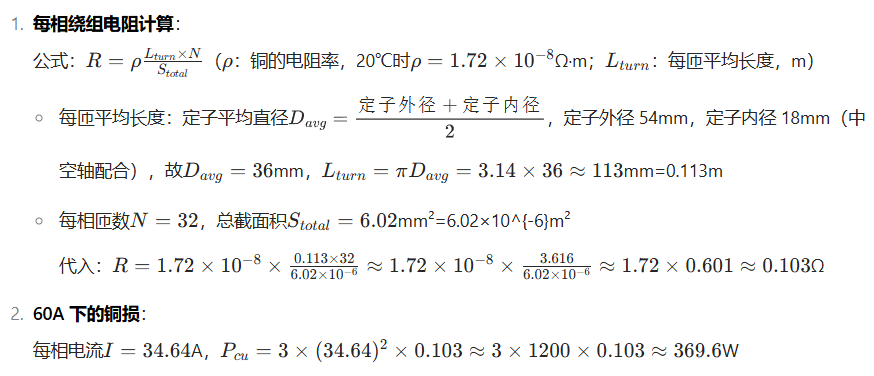

3.5.1 铜损计算(主要热源)

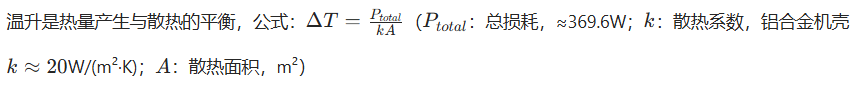

铜损是绕组电阻产生的热量,公式:![]()

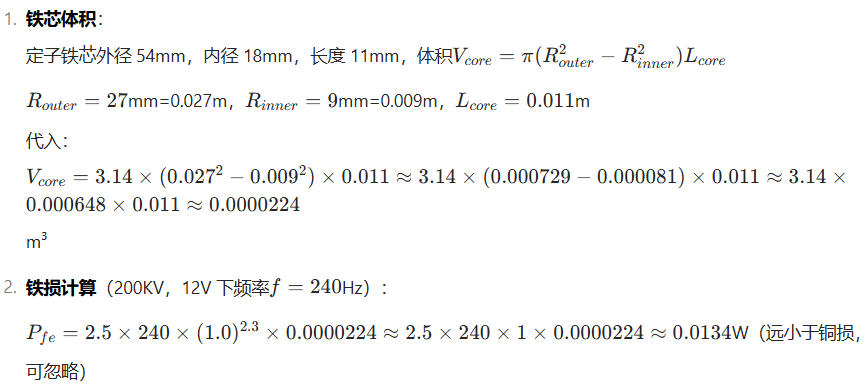

3.5.2 铁损计算(次要热源)

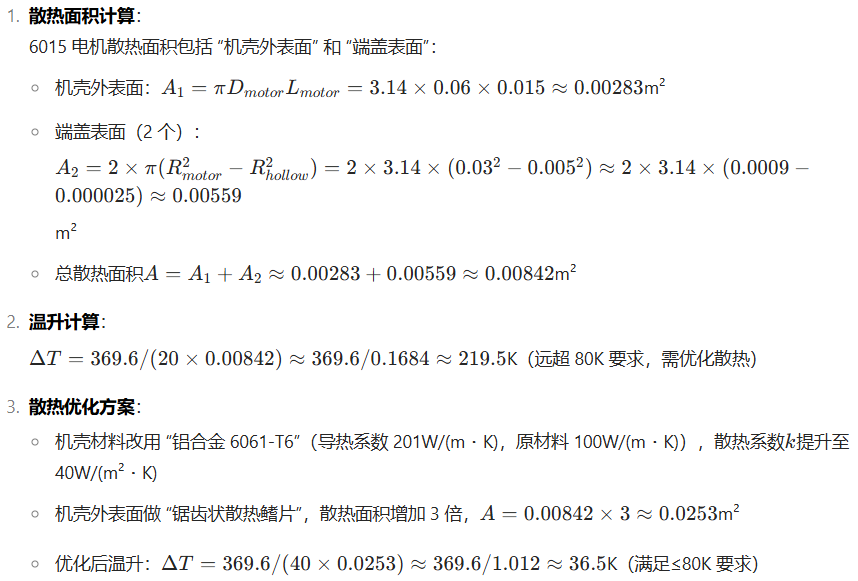

3.5.3 温升计算(散热能力验证)

3.5.4 中空轴强度计算(机械稳定性验证)

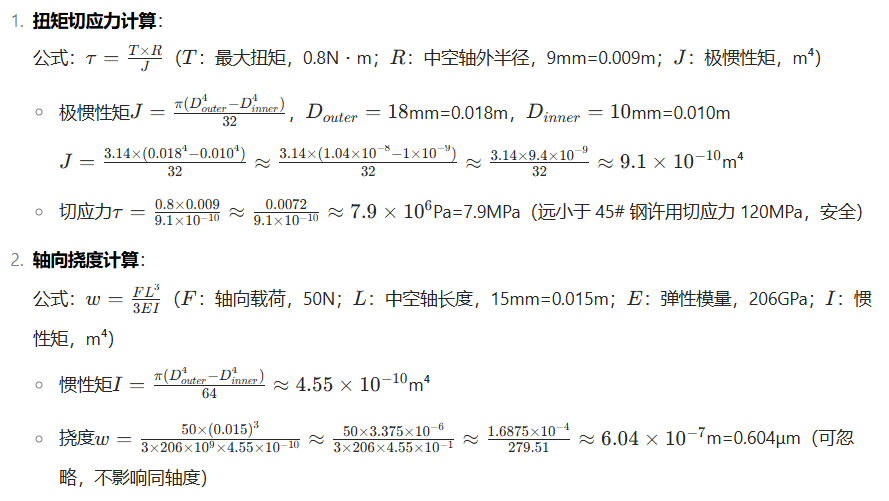

中空轴需承受旋翼扭矩与轴向载荷,以 45# 钢(屈服强度\(\sigma_s=355\)MPa)为例,计算切应力与挠度。

第四章 6015 中空电机材料选型详解

材料直接决定电机的性能、成本与寿命,需针对 “电磁、机械、绝缘、散热” 四大需求,逐一确定最优材料方案。

4.1 漆包线选型(电流传输核心)

漆包线需满足 “高导电率、耐高温、耐磨损”,针对 60A 大电流与 15mm 短长度,选型对比如下:

| 材料特性 | 铜线(T2 紫铜) | 铝线 | 铜包铝线 | 6015 电机选型结论 |

|---|---|---|---|---|

| 导电率(% IACS) | 100 | 61 | 85 | 铜线最优,保证低铜损 |

| 密度(g/cm³) | 8.9 | 2.7 | 3.8 | 铝线轻,但导电率低,需更粗线径,槽满率超标 |

| 耐温等级(℃) | 130(155/180) | 130(155) | 130(155) | 选 155℃级(耐温等级≥工作温度 + 温升 = 25+36.5=61.5℃) |

| 绝缘漆类型 | 聚酰亚胺(PI) | 聚酯(PE) | 聚酯亚胺(PEI) | 聚酰亚胺漆耐温、耐溶剂,适合无人机恶劣环境 |

| 线径公差 | ±0.01mm | ±0.02mm | ±0.015mm | 铜线公差小,保证并绕股数一致性 |

最终选型:T2 紫铜聚酰亚胺漆包线,线径根据 KV 值调整(150KV 用 0.7mm,200KV 用 0.8mm,285KV 用 1.0mm),耐温等级 155℃,绝缘漆厚度 0.03~0.04mm(确保槽满率可控)。

4.2 磁钢选型(磁场来源核心)

已确定选用 N50 钕铁硼磁钢,需进一步明确 “表面处理、充磁方式”:

| 磁钢参数 | 规格要求 | 选型理由 |

|---|---|---|

| 牌号 | N50 | 剩磁 1.42T,矫顽力 946kA/m,平衡性能与成本 |

| 表面处理 | 镍铜镍(Ni-Cu-Ni) | 三层镀层,耐盐雾≥500h,适合户外无人机环境 |

| 充磁方式 | 径向充磁 | 12 极电机需径向磁场,保证气隙磁密均匀 |

| 公差 | 尺寸公差 ±0.05mm,磁性能公差 ±3% | 保证磁钢粘贴精度,避免气隙不均 |

| 居里温度 | ≥310℃ | 远高于工作温度(61.5℃),避免退磁 |

4.3 定子铁芯材料选型(磁路核心)

定子铁芯需 “高导磁率、低铁损”,选用高硅钢片(硅含量 3%~5%),对比如下:

| 材料型号 | 硅含量(%) | 铁损\(P_{1.5/50}\)(W/kg) | 导磁率\(\mu\)(mH/m) | 厚度(mm) | 6015 选型结论 |

|---|---|---|---|---|---|

| 35W250 | 3.5 | ≤2.5(1.5T/50Hz) | ≥1.5×10^4 | 0.35 | 铁损低,导磁率高,适合高频(240Hz)场景 |

| 50W350 | 5.0 | ≤3.5(1.5T/50Hz) | ≥1.2×10^4 | 0.50 | 铁损高,厚度大,叠压系数低,不适合 |

| 30W270 | 3.0 | ≤2.7(1.5T/50Hz) | ≥1.4×10^4 | 0.30 | 铁损低,但厚度薄,叠压工艺复杂,成本高 |

最终选型:35W250 高硅钢片,厚度 0.35mm,叠压系数 0.95(铁芯实际长度 = 设计长度 / 叠压系数 = 11/0.95≈11.58mm,采购 12mm 长硅钢片),表面做绝缘涂层(氧化镁),降低片间涡流损耗。

4.4 绝缘材料选型(安全核心)

绝缘材料需隔离绕组与铁芯、绕组与绕组,避免短路,针对 60A 大电流与高温,选型如下:

| 绝缘部位 | 材料类型 | 规格要求 | 选型理由 |

|---|---|---|---|

| 定子槽绝缘 | 聚酰亚胺薄膜 | 厚度 0.05mm,耐温 180℃,击穿电压≥15kV/mm | 薄且耐温,不占用过多槽空间,保证槽满率 |

| 绕组间绝缘 | 绝缘纸(DMD) | 厚度 0.1mm,耐温 155℃,耐油性好 | 包裹绕组,防止匝间短路,适应电机油浸散热(可选) |

| 端盖绝缘 | 尼龙 66 + 玻纤 | 耐温 120℃,绝缘电阻≥100MΩ | 隔离端盖与定子,避免对地短路 |

| 中空轴绝缘 | 环氧树脂涂层 | 厚度 0.02mm,耐温 150℃,击穿电压≥10kV/mm | 隔离中空轴与转子,防止轴电流产生 |

4.5 机壳与端盖材料选型(结构与散热核心)

机壳需 “高导热、高强度、轻量化”,端盖需 “耐磨、易加工”,选型对比如下:

| 部件 | 材料选项 | 导热系数(W/(m・K)) | 屈服强度(MPa) | 密度(g/cm³) | 加工难度 | 选型结论 |

|---|---|---|---|---|---|---|

| 机壳 | 铝合金 6061-T6 | 201 | 276 | 2.7 | 易(CNC 加工) | 最优,导热与强度平衡 |

| 机壳 | 镁合金 AZ31B | 156 | 170 | 1.8 | 难(易腐蚀) | 轻但强度低,耐腐蚀性差 |

| 机壳 | 不锈钢 304 | 16 | 205 | 7.9 | 中 | 强度高但导热差,温升超标 |

| 端盖 | 铝合金 5052-H32 | 138 | 193 | 2.68 | 易(冲压 + CNC) | 易加工,成本低,适配机壳 |

| 端盖 | 塑料(PPS + 玻纤) | 0.3 | 130 | 1.6 | 易(注塑) | 绝缘好但导热差,不适合大电流 |

最终选型:机壳用铝合金 6061-T6(做锯齿状散热鳍片),端盖用铝合金 5052-H32(表面阳极氧化,增加耐磨性)。

4.6 轴承选型(旋转核心)

轴承需 “高速、耐磨、低噪音”,6015 电机转速最高为 285KV×24V=6840rpm,选型如下:

| 轴承类型 | 型号 | 内径(mm) | 外径(mm) | 宽度(mm) | 极限转速(rpm) | 选型理由 |

|---|---|---|---|---|---|---|

| 深沟球轴承 | 6003 | 17 | 35 | 10 | 18000 | 适配中空轴外径 18mm(过盈配合 0.01mm),极限转速远高于最高工作转速 |

| 角接触球轴承 | 7003AC | 17 | 35 | 10 | 20000 | 可承受轴向载荷,但成本高,共轴电机径向载荷为主,无需 |

| 滚针轴承 | NA4903 | 17 | 30 | 13 | 12000 | 宽度超电机长度限制,不适合 |

最终选型:深沟球轴承 6003,润滑方式为 “锂基润滑脂(2 号)”,填充量为轴承内部空间的 1/3~1/2,降低高速摩擦温升。

4.7 其他辅料选型(装配与可靠性)

| 辅料类型 | 材料型号 | 规格要求 | 用途 |

|---|---|---|---|

| 磁钢胶水 | 环氧树脂 AB 胶(E-44) | 剪切强度≥15MPa,耐温 120℃ | 粘贴磁钢与转子,保证高速下不脱落 |

| 绕组固定胶 | 聚氨酯胶(PU-100) | 固化后硬度 shore D 60,耐温 150℃ | 固定绕组端部,防止振动松脱 |

| 密封圈 | 丁腈橡胶(NBR) | 硬度 shore A 70,耐油耐温 - 40~120℃ | 端盖与机壳密封,达到 IP54 防护 |

| 导热硅胶 | 导热硅脂(7921) | 导热系数≥3.0W/(m・K),耐温 200℃ | 定子与机壳之间填充,提升散热效率 |

第五章 6015 中空电机加工制造全流程

制造流程需保证 “精度、一致性、效率”,从定子、转子到总装,每一步均需明确工艺参数与质量标准,以下为详细工序。

5.1 定子加工流程(核心工序:叠压 + 绕线)

定子是电机的 “电磁核心”,加工流程包括 “铁芯叠压、槽绝缘处理、绕组绕制、浸漆固化” 四步。

5.1.1 步骤 1:定子铁芯叠压(保证导磁性能)

| 工序 | 设备 | 工艺参数 | 质量标准 | 注意事项 |

|---|---|---|---|---|

| 硅钢片裁剪 | 数控冲床(AMADA VIPROS 368) | 冲裁速度 100 次 /min,定位精度 ±0.01mm | 毛刺≤0.02mm,无翘曲 | 硅钢片表面绝缘涂层无划伤 |

| 叠片整理 | 人工 / 自动化叠片机 | 叠片数量 = 铁芯设计长度 /(硅钢片厚度 × 叠压系数)=11/(0.35×0.95)≈33 片 | 叠片对齐度≤0.03mm | 每 10 片检查一次对齐度,避免累计误差 |

| 压装 | 液压机(Y32-50) | 压装压力 50kN,保压时间 10s,压装后长度 11±0.1mm | 叠压系数≥0.95,铁芯垂直度≤0.02mm | 压装模具需预热至 50℃,避免绝缘涂层损坏 |

| 退火处理 | 真空退火炉(ZJTL-60) | 升温速率 5℃/min,保温温度 750℃,保温时间 2h,随炉冷却 | 铁芯剩磁≤0.05T,铁损降低 10% | 退火后铁芯表面无氧化,需做防锈处理 |

5.1.2 步骤 2:定子槽绝缘处理(防止短路)

| 工序 | 设备 | 工艺参数 | 质量标准 | 注意事项 |

|---|---|---|---|---|

| 槽绝缘裁剪 | 数控裁纸机(G420) | 裁剪尺寸:槽宽 + 0.2mm(4.7mm)× 槽高 + 0.2mm(6.7mm) | 尺寸公差 ±0.05mm,无毛刺 | 绝缘纸需平整,无褶皱 |

| 槽绝缘插入 | 半自动插纸机(CX-02) | 插入深度 = 铁芯长度 + 1mm(12mm),插入速度 5mm/s | 绝缘纸覆盖槽口≥0.5mm,无偏移 | 插入前在槽口涂少量润滑脂,避免绝缘纸破损 |

| 绝缘纸固定 | 热风枪(BAKON BK881) | 热风温度 120℃,风速 3 级,加热时间 5s | 绝缘纸与槽壁贴合,无松动 | 避免局部过热,损坏绝缘纸 |

5.1.3 步骤 3:绕组绕制(核心工序,保证电流传输)

绕制工艺需解决 “12 股并绕、槽满率 82.4%、匝数精度” 的问题,采用全自动绕线机:

| 工序 | 设备 | 工艺参数 | 质量标准 | 注意事项 |

|---|---|---|---|---|

| 绕线机调试 | 全自动定子绕线机(SW-800) | 绕线速度 120r/min,张力控制 60g,排线精度 ±0.02mm | 张力波动≤5g,排线均匀 | 调试时用废线试绕,确保排线无重叠 |

| 绕组绕制 | SW-800 | 每槽匝数 4 匝,12 股并绕,线径 0.8mm(200KV) | 匝数误差≤±1 匝,线径误差 ±0.01mm | 绕制过程中实时监控张力,避免漆包线拉断 |

| 绕组端部整形 | 气动整形机(ZX-03) | 整形压力 0.4MPa,整形时间 3s | 绕组端部高度≤2mm(不超出电机长度),无变形 | 整形模具需与定子匹配,避免损伤绕组 |

| 匝间绝缘检测 | 匝间耐压测试仪(YD2681A) | 测试电压 1000V,测试时间 10s | 无击穿、无闪络,绝缘电阻≥100MΩ | 测试前清洁绕组表面,避免油污影响检测 |

5.1.4 步骤 4:绕组浸漆固化(提升绝缘与散热)

| 工序 | 设备 | 工艺参数 | 质量标准 | 注意事项 |

|---|---|---|---|---|

| 预烘 | 烘箱(101-3) | 温度 120℃,时间 30min | 绕组含水量≤0.5% | 预烘后冷却至 60℃再浸漆,避免漆液沸腾 |

| 浸漆 | 真空浸漆罐(ZJ-50) | 真空度 - 0.095MPa,浸漆时间 15min,漆液温度 50℃ | 漆液完全覆盖绕组,无气泡 | 选用 155℃级绝缘漆(1032 漆),漆液粘度 25℃时 20~30s |

| 滴漆 | 滴漆架(自制) | 滴漆时间 30min,环境温度 25℃ | 绕组表面无漆瘤,漆液无堆积 | 滴漆后用压缩空气吹除多余漆液 |

| 固化 | 烘箱(101-3) | 升温至 80℃(1h)→120℃(2h)→150℃(3h),随炉冷却 | 漆膜硬度 shore D 70,附着力 1 级 | 固化过程中定时通风,排除挥发物 |

5.2 转子加工流程(核心工序:磁钢粘贴 + 动平衡)

转子包括 “中空轴、转子铁芯、磁钢”,需保证 “磁钢均匀性、动平衡精度”。

5.2.1 步骤 1:中空轴加工

| 工序 | 设备 | 工艺参数 | 质量标准 | 注意事项 |

|---|---|---|---|---|

| 棒料切割 | 数控锯床(GZ4230) | 切割长度 18mm(预留加工余量 1mm),切割速度 50mm/min | 端面垂直度≤0.01mm,无毛刺 | 棒料选用 45# 钢调质料(硬度 HB220~250) |

| 车削外圆 | 数控车床(CK6140) | 粗车:进给量 0.2mm/r,转速 1000r/min;精车:进给量 0.05mm/r,转速 2000r/min | 外圆直径 18±0.01mm(与轴承过盈配合),表面粗糙度 Ra0.8μm | 精车时用冷却液,避免工件发热变形 |

| 钻中空孔 | 深孔钻床(ZK2102) | 钻头直径 9.8mm(预留铰孔余量 0.2mm),转速 800r/min,进给量 0.1mm/r | 孔的同轴度≤0.01mm,孔深 15mm | 钻孔时排屑要顺畅,避免孔壁划伤 |

| 铰孔 | 数控车床(CK6140) | 铰刀直径 10±0.005mm,转速 500r/min,进给量 0.02mm/r | 孔的圆度≤0.005mm,表面粗糙度 Ra0.4μm | 铰刀需锋利,避免孔壁产生棱边 |

| 表面处理 | 镀铬生产线 | 镀铬厚度 0.01~0.02mm,硬度 HV800~1000 | 镀层均匀,无针孔、起皮 |

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?