21 超高分子量聚乙烯基复合材料

21.1 引言

正在开发用不同填料增强的超高分子量聚乙烯(UHMWPE)复合材料,用于航空航天、工业和生物医学应用,旨在提高原始UHMWPE的力学性能。在骨科领域,这些基于UHMWPE的复合材料正在被研究作为高交联UHMWPE( HX‐LPE)的潜在替代品,后者通过高能辐射以及热处理或抗氧化剂稳定化获得[1]。因此,人们对UHMWPE复合材料的兴趣日益增加,以期在不牺牲其生物相容性、化学稳定性及耐磨性等其他优异特性的情况下,提高当前全关节置换术中 UHMWPE部件的强度。

20世纪70年代,碳纤维增强(CFR)‐超高分子量聚乙烯复合材料曾被考虑用于骨科植入物,并已实现商业化应用(Poly II:捷迈公司,华沙,印第安纳州)。然而,由于致密化缺陷导致的严重短期临床失败[2,3],最终导致Poly II被淘汰。然而,近年来对临床回收样本的研究揭示了这些碳纤维增强‐超高分子量聚乙烯复合材料部件中部分样品潜在的长期使用寿命[1]。本章首先回顾了骨科领域使用的碳纤维增强‐超高分子量聚乙烯复合材料( Poly II)的历史。对于骨替代等生物活性应用,超高分子量聚乙烯已被羟基磷灰石(HA)纳米颗粒增强,相关内容在本章中进行了描述。在全关节置换(TJR)领域之外,已开发出多种微米和纳米复合材料,所用陶瓷颗粒包括玻璃、石墨、氧化铝、硅灰石、粘土、蒙脱石、石英,或壳聚糖、壳聚糖/ 羟基磷灰石、珊瑚等天然填料。在过去十年中,以碳纳米管(CNTs)和石墨烯为代表的新型碳基复合材料为超高分子量聚乙烯生物材料带来了潜在的进步,这主要归因于它们独特的力学性能和高的长径比。相关段落对这些关注的回应在最近的一篇综述中给出[4]。自增强聚乙烯或均聚复合材料领域的研究利用了超高分子量聚乙烯纤维的特性,相关内容将在第22章中描述。

21.2 CFR–超高分子量聚乙烯复合材料:Poly II

一种碳‐超高分子量聚乙烯复合材料,通常称为Poly II(捷迈公司,印第安纳州华沙),已实现商业化并投入临床使用。该碳纤维增强超高分子量聚乙烯通过在直接压缩模塑的超高分子量聚乙烯基体中加入短切、随机取向的碳纤维进行增强[5]。制造商在初期实验测试中认为,碳纤维增强相对超高分子量聚乙烯具有改善的磨损行为[6]。然而,后续研究最终表明,这种性能的提升是以牺牲材料的延展性、降低抗裂性以及纤维‐基体界面性能为代价的[7]。随后的磨损研究还显示,表面存在纤维断裂现象,并导致金属对磨面出现磨粒磨损[8]。此外,复合材料制造过程中偶尔出现的困难,导致某些植入物中的粉末和碳纤维发生不完全致密化(帕尔,个人通信,孟菲斯,2008年)。因此,在临床应用后, Poly II被发现存在磨损、断裂和严重分层现象[2,3,9], ,最终该材料被撤市[10]。

在开发碳‐超高分子量聚乙烯复合材料时,当时可用的标准测试和分析方法未能很好地模拟其临床失效模式。事实上,早期对碳粉和碳纤维增强‐ 超高分子量聚乙烯复合材料的评估结果总体上令人鼓舞(图21.1)。多项研究表明,与纯超高分子量聚乙烯相比,碳‐超高分子量聚乙烯复合材料的摩擦学和力学性能有所提升[6,11–13]。例如,加兰特和罗斯托克[11]研究了一种含25 wt%石墨的复合材料UHMWPE中的粉末,在水环境下的初步销‐盘测试中发现,当与钴铬合金配对时,其磨损量仅为超高分子量聚乙烯的七分之一到三十分之一。同样, Poly II最初也被预测具有令人鼓舞的结果。

Ain‐sworth等人的一项研究[6]发现碳纤维增强 Poly II具有更高的抗压和弯曲屈服强度以及弹性模量,同时磨损率更低,刚度更高。罗斯托克和加兰特观察到,碳纤维增强相导致复合材料的蠕变应变显著降低[12]。赖特等人的研究报道,碳纤维增强超高分子量聚乙烯比普通超高分子量聚乙烯刚度高 88%,并能承受高出17%的压缩载荷[13]。

20世纪70年代进行的碳纤维增强超高分子量聚乙烯生物相容性研究也确定其反应令人满意 [14]。格罗特等人发现,Poly II在临床植入十二至十五个月后未出现任何显著的异物反应[15]。拉什顿和雷研究了小鼠对颗粒状Poly II的关节内反应,发现其与纯超高分子量聚乙烯相似[16]。

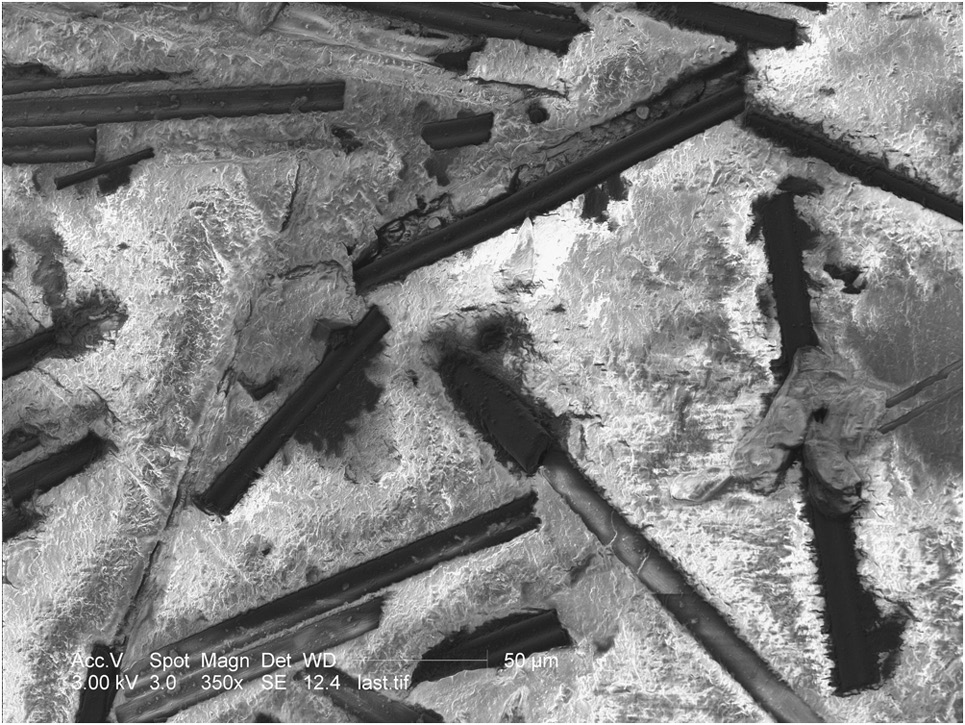

然而,其他研究对碳‐超高分子量聚乙烯复合材料在髋关节和膝关节置换中的最终活性提出了质疑,尤其是在临床应用之后。在使用25%石墨粉填充的超高分子量聚乙烯进行较长时间的销‐盘试验后,罗斯托克和加兰特报告称,耐磨性的短期改善似乎已经丧失[17]。斯利帕和皮卡斯基观察到,由于注塑成型过程中发生的纤维损伤以及纤维‐基体界面结合强度普遍较差,增强复合材料在拉伸载荷下的性能不佳[18]。其他人也报告了聚合物成型和颗粒融合不完全的问题。赖特等人检查了回收部件的临床结果,发现碳纤维的存在阻止了形成了坚固的锁定,将构成Poly II膝关节置换部件基体的聚乙烯颗粒固定在一起[2,3]。康诺利等人还发现该复合材料中纤维‐基体界面结合较差,导致增强型超高分子量聚乙烯的疲劳裂纹扩展速率比普通超高分子量聚乙烯高出约八倍[7]。碳纤维与超高分子量聚乙烯基体之间粘附性差的一个实例可通过回收的髌骨部件磨损承重表面的扫描电子显微镜图像看出(图21.2)。除了纤维‐基体界面结合不良外,在某些情况下,直接压缩成型部件的工艺控制不足也导致了不完全致密化以及 Poly II部件的短期临床失败(帕尔,个人通信, 2008年)。

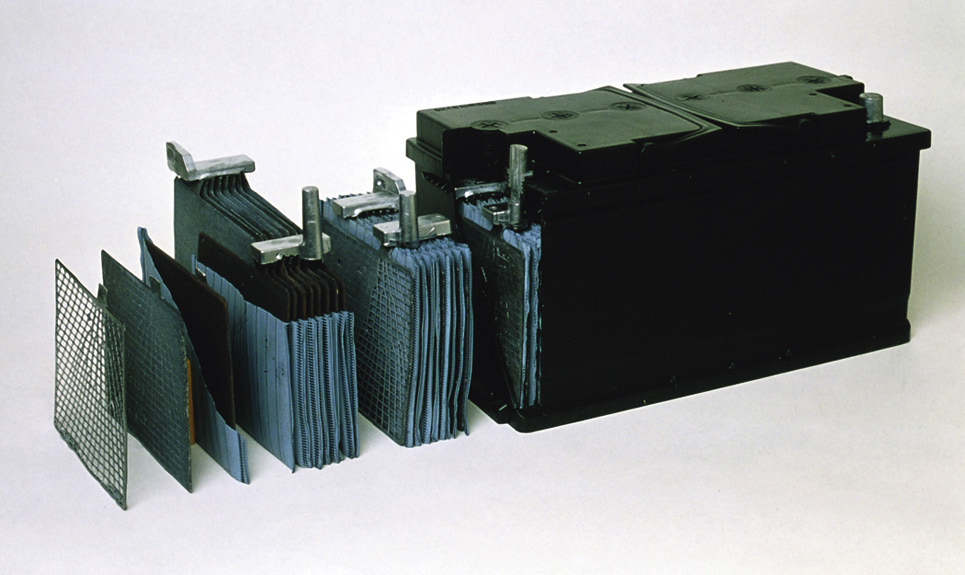

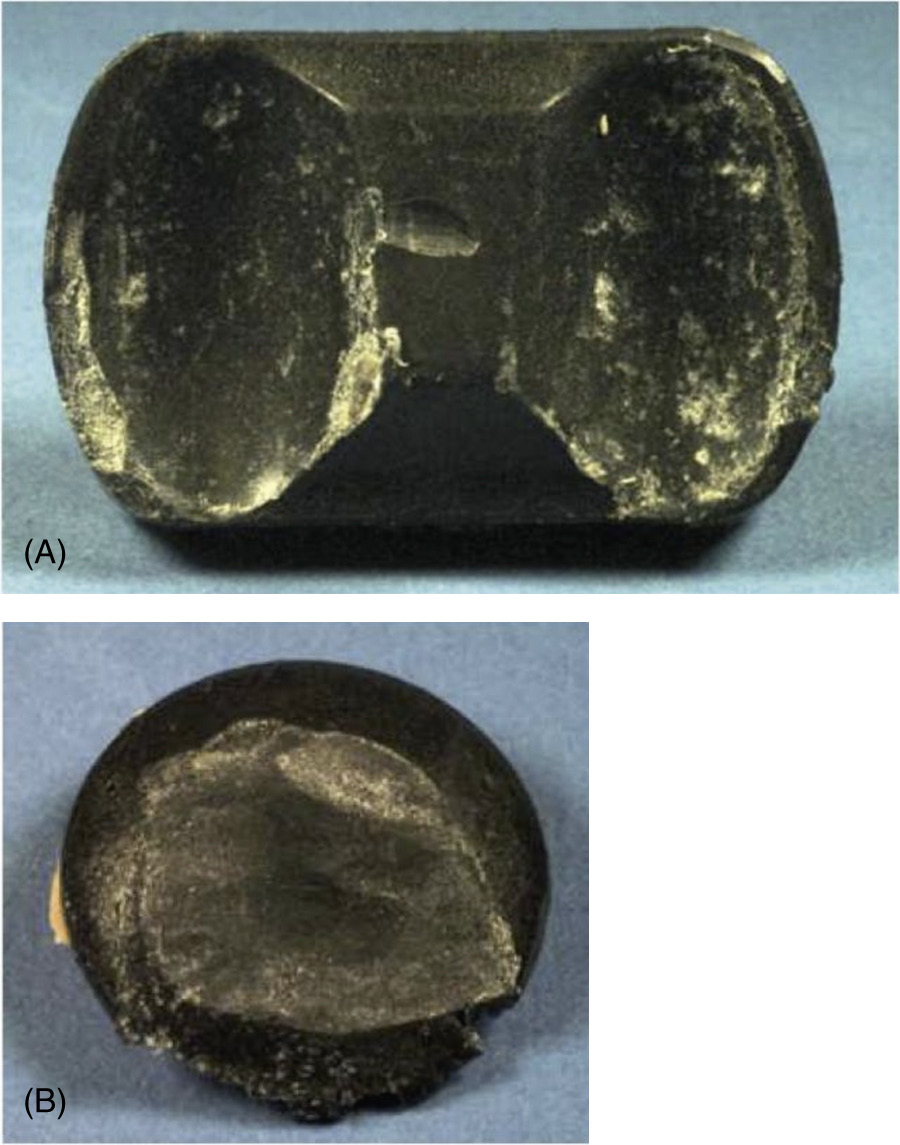

麦凯洛普的一项磨损研究表明,Poly II 与常见的对磨面(如316不锈钢和钴铬合金)配对时,其磨损率比UHMWPE高出10倍[19]。由于碳纤维增强聚乙烯的主要磨损机制是导致摩擦表面纤维被拉出的磨粒磨损[20],因此界面强度对于 Poly II及类似复合材料的整体性能至关重要。Poly II 的临床应用一直持续到20世纪80年代,最终被弃用,但尚无研究记录其长期性能。令人惊讶的是,一些碳纤维增强超高分子量聚乙烯胫骨组件在患者体内实现了长期植入后的存活(图21.3)。这些观察结果促使了

作者及其在德雷塞尔大学的同事重新评估了Poly II的临床性能。

在三家医疗机构进行的翻修手术中,共回收了 42个Poly II胫骨垫片。这些回收样本来自全髁型、 Insall‐Burstein和米勒‐加兰特设计。相同设计的 24个传统超高分子量聚乙烯部件作为对照组。患者和临床信息(包括植入时间和翻修原因)均可用。所有研究的回收样本的表面损伤(依据Hood等人方法)均采用第9章所述的方法进行评估。

患者年龄、体重和植入时间在两组之间具有统计学上的可比性。然而,Poly II 的植入时间范围(3.7–32.8 年)比 UHMWPE(3.5–17.0 年)更宽,平均值相同(11.1 年)。碳纤维增强部件患者的髌骨并发症(n = 22)更为常见,但磨损和金属病的发生率在统计学上无显著差异。与传统的超高分子量聚乙烯部件相比,Poly II 插入物在所有区域的表面损伤更少。此外,Poly II 对点蚀和分层的敏感性更低,但表现出显著更高的磨粒磨损和嵌入碎屑损伤评分。

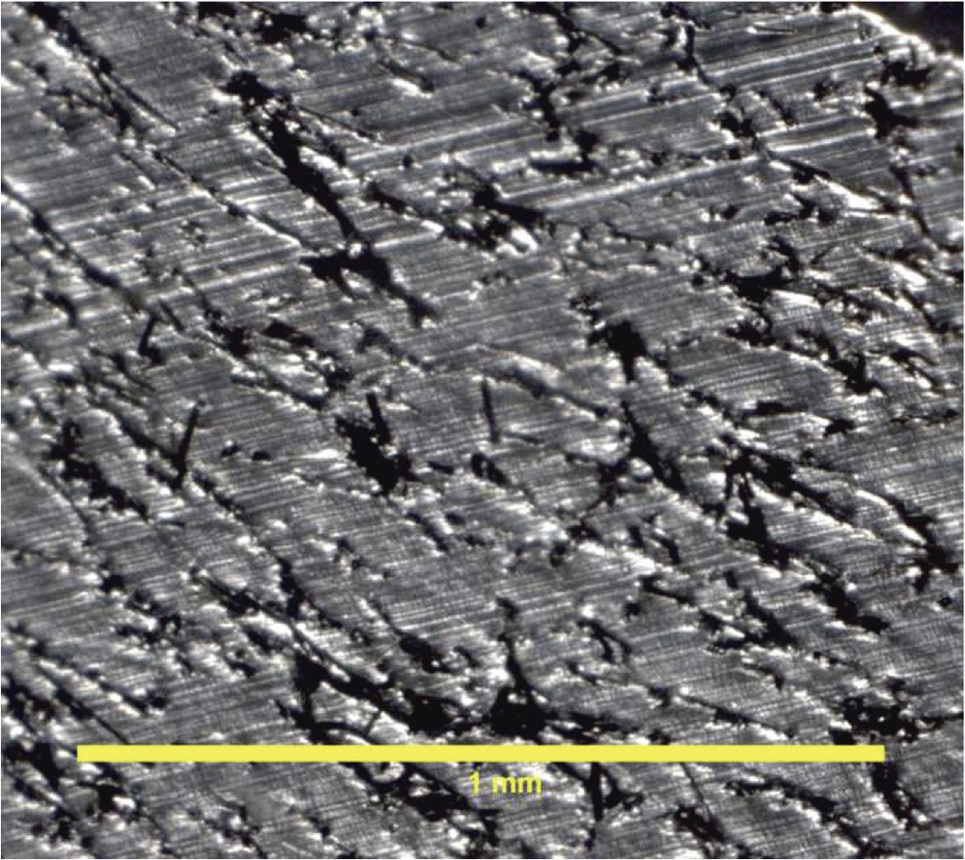

长期植入的Poly II回收样本的暗场显微镜结果显示,超高分子量聚乙烯基体中存在致密纤维(图21.4)。在 图21.4中,纤维分布在聚合物颗粒边界处。与预期相反,近期来自临床回收样本的研究结果证实了保留交叉韧带(CR)和后方稳定型(PS)设计的Poly II胫骨轴承具有长期临床存留率。对这些长期回收的轴承进行分析表明,部件在整个厚度方向上均实现了完全致密化。因此,对长期使用的 Poly II回收样本的进一步了解,可能为在二十一世纪重新评估碳纤维增强聚合物轴承在关节置换中的应用提供动力。

21.3 碳纳米管‐超高分子量聚乙烯复合材料

碳纳米管是一维碳质材料,在过去十年中引起了研究领域的极大关注,旨在探索其背后的科学并开发其在新型器件应用中的潜力[21]。这是由于与其他纳米颗粒相比,碳纳米管具有较高的长径比及其碳质特性,从而赋予其优异性能。由于其力学性能、电导率和热导率,以及新的光电行为和量子

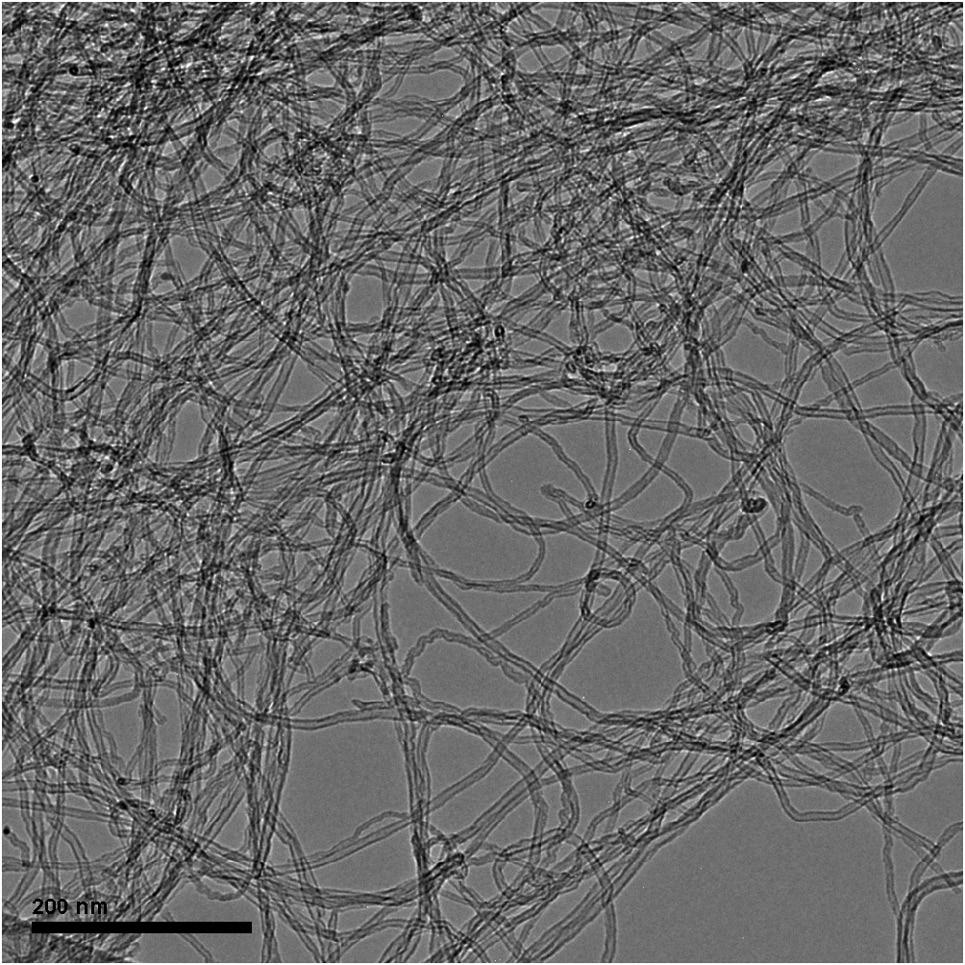

由于碳纳米管具有独特的机械、热学、电学和光学效应以及化学反应性,其应用已被探索于生物医学工程、光电子学、超滤、能量存储和光伏电池等不同领域[22–27]。然而,这些性能的数值表现出较大的分散性,这是由于不同类型的碳纳米管与其各自的制备方法密切相关所致。单层或多层石墨烯构成的圆柱体(分别称为单壁碳纳米管SWCNT或多壁碳纳米管MWCNT),其末端可为开口或封闭,具有不同的直径、长度、手性、结构缺陷和纯度,这些因素均可影响碳纳米管的最终性能,进而影响复合材料的性能。例如,单壁碳纳米管的直径范围为0.8纳米至2纳米,多壁碳纳米管的直径范围为5纳米至20纳米,而长度则可从100纳米到数厘米不等。因此,在比较不同碳纳米管‐超高分子量聚乙烯复合材料的结果时,应考虑碳纳米管的类型。图21.5展示了一些用于超高分子量聚乙烯复合材料的较常见碳纳米管。

21.3.1 制造工艺

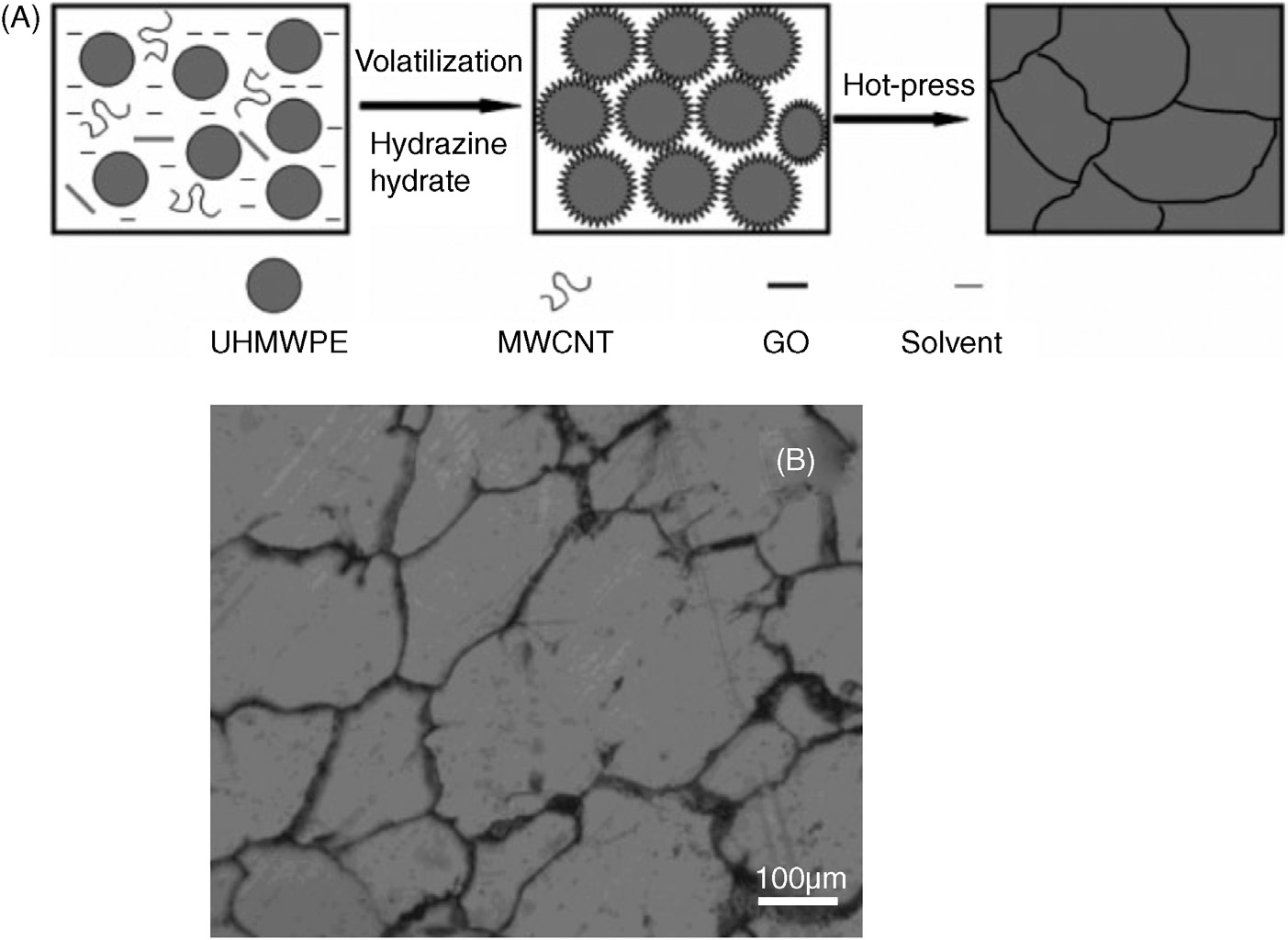

已采用不同的技术来制备含碳纳米管填料的超高分子量聚乙烯复合材料的块体、薄膜和纤维。获得块体试样的最广泛报道的方法包括对碳纳米管进行溶液或干法分散,随后与超高分子量聚乙烯粉末混合,最后在热板压机中进行压缩成型周期[30–35]。当材料的最终形态为薄膜或纤维时,则应用其他更特定的技术,这些技术涉及对通用工艺中某些步骤的调整,例如薄膜采用溶液浇铸[36]和静电喷涂[37] ,纤维则采用凝胶纺丝[38–40] 。无论采用何种复合材料制造工艺,最终材料均为分离结构而非随机填料分布。由于超高分子量聚乙烯(UHMWPE)的粘度极高,纳米填料在热压过程中倾向于覆盖在聚合物粉末表面,从而在基体复合材料中形成网络结构(图21.6)。当填料具有导电性时(如碳纳米管填料),这种分离结构成为制备导电聚合物复合材料的有效策略,其渗流阈值极低,甚至低于0.05 重量百分比,正如Hao等人所述[41]。然而,尽管填料本身具有优异的力学性能,这种分离结构可能被视为在 UHMWPE微观结构中引入了结构缺陷,进而可能影响复合材料的力学性能。为增强超长聚乙烯链在致密化过程中聚合物颗粒间的自扩散,已通过热[42]或机械[43]活化方式进行了一些尝试。已采用石蜡辅助熔融混合工艺来提高 UHMWPE的粘度以及填料的分散性[44]。

21.3.2 机械性能

内在力学性能,例如低密度;考虑碳纳米管管壁的横截面积时,弹性模量约为1 太帕;抗拉强度接近30–100 吉帕;这些特性使碳纳米管成为聚合物增强的理想候选材料[46–48]。将具有此类力学性能的纳米填料引入复合材料应可制备出高性能复合材料。然而,Salvetat‐Delmotte 和 Rubio 提出的预测似乎[49]十二年前——“即使有可能,用碳纳米管取代碳纤维也需要很长时间”——这一观点已被证实。事实上,已发表文献中报道的几乎所有单轴拉伸试验的力学结果[32,33,36,37,50]在整体复合材料预期性能方面均表现出某些权衡。表21.1 显示了相对于纯UHM‐WPE试样,杨氏模量、屈服应力、断裂应力、断裂延展性和断裂功的提升百分比,E、σ y、 σ*、ε* 和 W分别对应上述性能指标。最初的结果表明,复合材料的刚度和屈服应力提升了25–80%,具体取决于碳纳米管的类型和增强相的重量百分比。这些数值非常远未达到超高分子量聚乙烯复合材料中所用力学模型的预期[51,52]并考虑到碳纳米管的优异刚度接近1 太帕。通常,这种效果不佳与碳纳米管分散不完全导致的碳纳米管团聚,以及增强体在基体中缺乏随机分布有关。

尽管碳纳米管的体积分数是影响碳纳米管增强复合材料力学性能的最重要因素,但碳纳米管的一些内在特性,如长径比、波状性、卷曲性和取向等也会产生影响。其中部分因素的影响已得到研究实验或计算的角度。使用这一工具是因为它是分离各个因素的单独影响以预测力学性能(特别是弹性模量)[54],或导电行为(如渗流阈值)[55]的唯一方法。文献中关于这些研究的结果较少,且涉及不同于UHM‐WPE的聚合物基体,指出碳纳米管对复合材料刚度的贡献与其长径比、浓度和体积分数相关。在填料体积分数最低的情况下,环氧基复合材料的有效模量随着长径比的减小而降低,[56],而在可生物降解聚乳酸‐碳纳米管复合材料中趋势则相反[57]。在后一种情况下,这种行为与低长径比碳纳米管作为弯曲纤维或小束状分散有关,而不是高长径比碳纳米管中存在的自缠结团块。另一方面,纤维的弯曲因子对刚度具有负面影响[58]。

这些拉伸实验的另一个特征是,所获得的延展性和韧性较低,甚至比大多数研究中超高分子量聚乙烯基体的数值更差[32,33,37]除了Ruan的研究[36]其使用了通过溶液浇铸获得的各向异性薄膜。这些权衡似乎与致密化过程中出现的分离结构有关,这种分离结构可被视为复合材料中的结构缺陷,因为它削弱了聚乙烯颗粒之间的界面。颗粒周围的碳纳米管层可能会阻碍颗粒间的分子扩散,削弱超高分子量聚乙烯颗粒之间的粘附性,并导致界面缺陷的出现。

为了获得碳纳米管与聚合物之间更好的粘附性,已评估了不同的方法。其中一种可被视为物理功能化方法[33] ,该方法基于γ辐射对复合材料两种组分引入的变化:基体中的自由基和填料中的结构缺陷[59–61]碳纳米管的自由基捕获效应使得碳纳米管与基体之间能够形成连接。该研究结果表明,碳纳米管的存在能够补偿因辐射诱导的交联密度增加而导致的延展性和断裂功损失。含1、3和5重量百分比碳纳米管的90千戈瑞γ辐射复合材料的断裂功几乎保持不变,而纯超高分子量聚乙烯在相同辐射剂量下韧性下降接近40%。Young模量和屈服应力在γ射线辐射后分别增加了约70 %和21%,这归因于基体与碳纳米管之间的协同效应。

化学功能化是使碳纳米管与超高分子量聚乙烯的疏水性和低极性相兼容的最常用方法,符合碳纳米管/聚合物领域的总体趋势[62]。根据 Esumís协议,采用硝酸和硫酸对碳纳米管进行化学处理[63], ,最近Rama Sreekanth 和 Kanagaraj 的研究工作采用了该方法[50] ,并取得了令人鼓舞的结果。当多壁碳纳米管浓度为 2 wt%时性能达到最佳,屈服应力和断裂应变分别提高了44%和70%,同时韧性提高了176%,为迄今所获得的最高值。该研究还证实了碳纳米管的抗氧化效应,可限制辐照后时期较长时力学性能的退化。其他化学处理方法也被用于复合薄膜的制备,例如在碳纳米管上使用等离子体、 PH3P和CF3[64,65]。在最后一种情况下,当碳纳米管含量为0.25%时力学性能得到提升,超过这一临界值后性能则下降。聚合‐填充工艺是一种不同的纳米复合材料制备方法,其中聚乙烯的 “原位聚合”因碳纳米管填料作为催化剂载体而发生[66–68]从而在力学性能方面获得一定程度的改善。然而,我们应注意到这些方法包含催化剂,因此尚不符合官方监管机构对骨科应用所提出的要求。

庞等人[53]描述了一种新的碳纳米管‐超高分子量聚乙烯复合材料结构,呈现出一种分离或渗透的双相结构,该结构通过超高分子量聚乙烯和高密度聚乙烯颗粒之间的热压成型得以致密化。此前,碳纳米管已被引入高密度聚乙烯中。这些高密度聚乙烯颗粒除了负载碳纳米管外,还提供了与超高分子量聚乙烯基体的高度相容性,并减少了界面处的缺陷。这种结构显著提高了韧性,从碳纳米管/超高分子量聚乙烯中的 21.8 kJ/m2提升至高密度聚乙烯‐碳纳米管‐超高分子量聚乙烯复合材料中的58.1 kJ/m2 。作者对此行为的解释与含碳纳米管的高密度聚乙烯的变形有关,这种变形为超高分子量聚乙烯颗粒的边界引入了更高的延展性。然而,这项工作并未评估不含碳纳米管的10 重量百分比高密度聚乙烯对高密度聚乙烯‐超高分子量聚乙烯复合材料韧性提升的贡献。无论如何,提高韧性似乎导致了通过功能化或共混引入新化合物,这意味着必须进行更多测试以评估这些新复合材料的生物相容性。

21.3.3 自由基清除效应

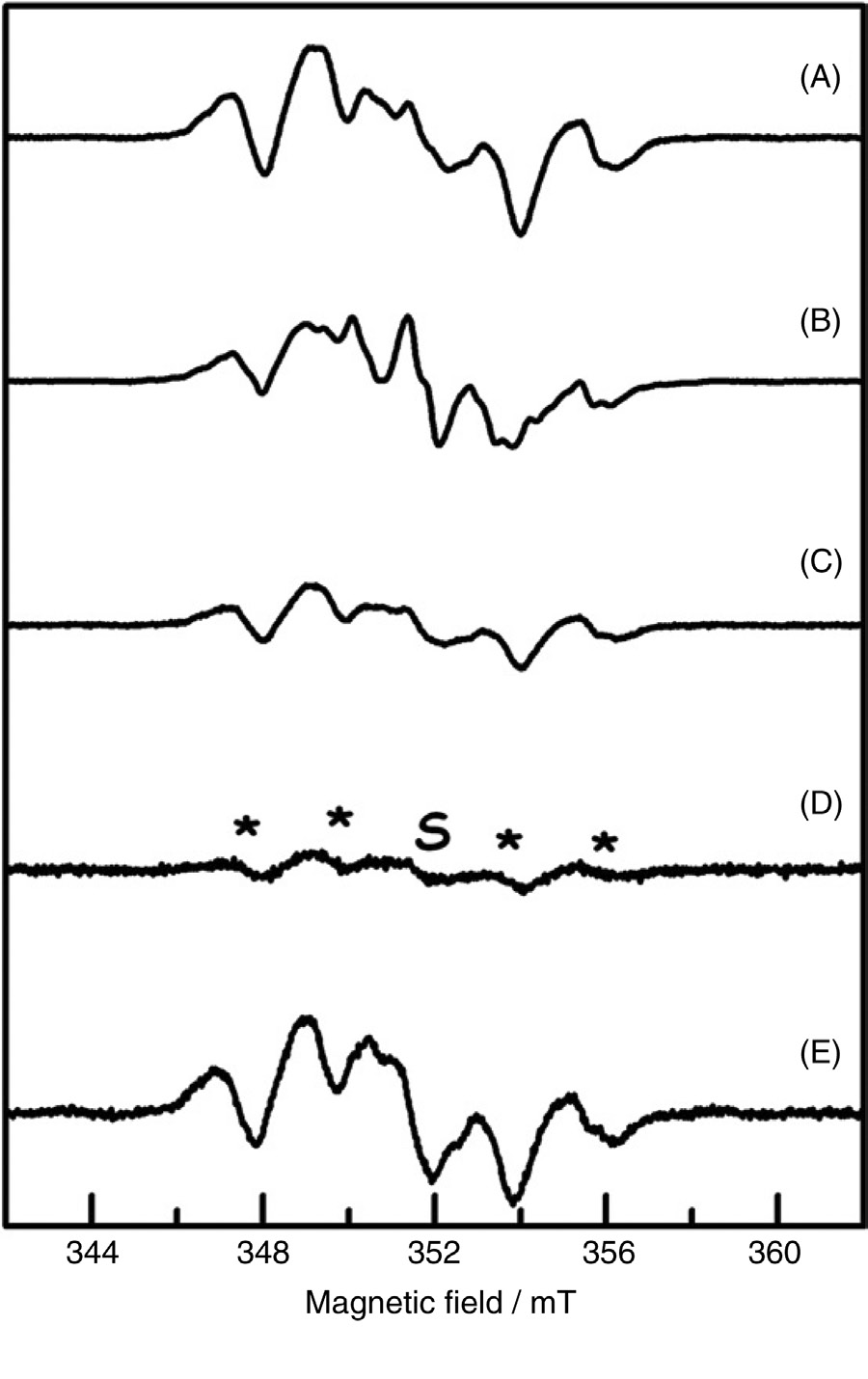

为了与目前骨科中使用的HXLPEs进行比较,必须评估这些碳纳米管‐超高分子量聚乙烯纳米复合材料的化学稳定性。不同的研究人员[69–72]已证明MWCNT在接触活性氧物种时具有显著的自由基清除能力,这与其他碳质材料(如富勒烯或石墨)类似。另一方面,γ辐射会通过引发多种结构变化影响碳纳米管,例如直径减小、比表面积增加和微孔率提高、石墨化程度改变,以及碳纳结构的破坏,从而形成类金刚石结构和氧化物[60]。因此,显然γ辐射也会对多壁碳纳米管‐ 超高分子量聚乙烯复合材料引入新的影响。Martínez‐Morlanes的研究[73]探讨了这些影响。结果表明,当MWCNTs的重量百分比增加时,自由基显著减少,特别是烯丙基自由基(图 21.7),并且在加速老化协议后氧化稳定性提高。这种复合材料的清除效应通过溶胀测量观察到的交联密度效率得以维持。在第二篇文章中[74]表明,无论碳纳米管类型如何,上述所有结论均适用。这与其它稳定化方法(如在热压成型前将维生素E与聚乙烯颗粒混合)的作用相比是一个显著差异。最近,Dintche娃等人[75]通过将维生素E固定在碳纳米管外表面的方法,分析了这两种因素在超高分子量聚乙烯复合材料化学稳定化方面的协同效应。将超高分子量聚乙烯粉末与1 质量百分比的前述功能化颗粒混合后进行热压,所得复合材料相对于未填充基体,其降解现象的诱导期延长了5至10倍。

21.3.4 摩擦与耐磨性

复合材料的摩擦学性能对于潜在的轴承应用具有重要意义。表21.2列出了已发表文献中的实验条件测试,包括轴承材料和主要结果。测量摩擦系数和耐磨性的主要方法是使用球‐盘式设备( B‐O‐D),尽管也引入了其他变体,例如销‐盘式 (P‐O‐D)、销‐板式或球‐棱柱式。只有Wei等人[76]使用纳米压痕仪来评估复合薄膜的摩擦学性能。通常情况下,复合材料通过将碳纳米管与来自蒂康娜(GUR1050、GUR1020、 GUR2122、GUR4120、GUR X143)或古德费洛的超高分子量聚乙烯粉末混合后热压成型制备成块体形态,但Samad和Sinha除外,他们通过浸涂法在钢基底上制备了复合涂层。关于碳纳米管,大多数为通过C2H2 的催化分解或化学气相沉积(CVD)获得的多壁碳纳米管,以及

表21.2 Trib碳纳米管/超高分子量聚乙烯复合材料的摩擦学条件测试和摩擦学参数

| 参考文献 | 方法 | 对磨材料 条材件料测和试 | 复合材料 | 系摩数擦 | 磨损系数 |

| — | — | — | — | — | — |

| [81] | B‐O‐D | 球体:氮化硅,

4 3 Φ = 6.35 毫米,

air | 块体:超高分子量聚 乙烯 | 0.05 | 磨损量:

0.35 毫克 |

| [81] | B‐O‐D | | +0.1 质量百分比碳纳 米管 | +40% | −29% |

| [81] | B‐O‐D | 5 N, 0.3 米/秒, 2160 米 | +0.2 | +100% | −64% |

| [81] | B‐O‐D | | +0.5 | +120% | −86% |

| [76] | 纳米压痕仪 | Berkovich 金刚石 mond, air | 薄膜:超高分子量聚 乙烯 | 0.275 | 深度磨损:

9.5 纳米 |

| [76] | 纳米压痕仪 | 划痕:75 mN,

5 mm | +1.0 重量百分比碳纳 米管 | −8% | −25% |

| [76] | 纳米压痕仪 | 磨损:15 mN, 5 m米/秒,

15 循环 | +5.0 | −19% | −50% |

| [79] | B‐O‐棱镜 | 球体:

X5CrNi18‐10 | 块体:超高分子量聚乙烯

80% | 0.123 | 磨损率: |

| [79] | B‐O‐棱镜 | | +HDPE 20% | | |

| [79] | B‐O‐棱镜 | Φ= 12.7 毫米, 21.2 牛顿, 0.028 米/秒,

6048 米 | +0.2 重量百分比碳纳 米管 | 0.135 | 4 × l0−7毫米3/牛顿·米 |

| [79] | B‐O‐棱镜 | | +0.5 | | −56% |

| [79] | B‐O‐棱镜 | | +1.0 | | −61% |

| [79] | B‐O‐棱镜 | | +2.0 | 0% | −67% |

| [82] | B‐O‐板 往复 | 球:陶瓷

Φ= 5毫米,空气 12 N, 230.4 米 | 块体:超高分子量聚乙烯

(GUR1020) | 0.19 | 磨损率:1.28 ×

l0− 4毫米3/牛顿·米 |

| [82] | B‐O‐板 往复 | | +0.2 重量百分比碳纳米 管 | +9% | −32% |

| [80] | B‐O‐D | 球体:氮化硅 Φ= 4

4 3 毫米,空气 4 N, 0.1 米/秒 | 薄膜:超高分子量聚乙烯 (GUR X143)

+0.05 重量百分比

CNT | 0.01

+20% | 耐磨寿命:60,000

循环

+150% |

| [80] | B‐O‐D | | +0.1 | +40% | >310% |

| [80] | B‐O‐D | | +0.2 | +54% | >310% |

| [34] | P‐O‐板 | 销:钢,空气 | 块体:超高分子量聚乙烯

(GUR 4120) | 0.23 | |

| [34] | P‐O‐板 | 19.2 牛, 2.56 m/s, 3350 米 | +1.0% 碳纳米管 | +26% | |

超高分子量聚乙烯仅在两项研究中通过单壁碳纳米管进行增强[77,78]。碳纳米管与聚合物基体的粘附性是改善力学性能和摩擦学性能的相关因素。在此背景下,对碳纳米管进行酸[76,79]和等离子体[77,80]处理是用于实现更好界面结合的官能团化方法。

无论实验方法、制造和处理工艺、碳纳米管或树脂的类型如何,从已发表的文献中(表 21.2)可以得出一些趋势和结论。未增强树脂的摩擦系数值范围较宽,从0.05[81]到0.275[76]。这一较大范围主要是由于不同的轴承材料、润滑方法和实验条件所致。然而,最重要的是,总体而言,将碳纳米管添加到基体中显著提高了摩擦系数,在Zoo的研究中,当添加0.5 wt%碳纳米管时,摩擦系数达到纯超高分子量聚乙烯的两倍 [81]。为解释这一现象提出了几种假设,包括超高分子量聚乙烯颗粒与多壁碳纳米管之间的相互作用较差[34], ,或单壁碳纳米管在超高分子量聚乙烯薄膜上诱导形成更硬、剪切强度更高且分子表面更粗糙的薄膜[80,82]。在两项研究中[79,83], ,所获得的摩擦系数几乎保持不变,或仅随添加量的增加而略有上升聚合物的增强体。对所有这些结果的分析还表明,对于通过等离子体或酸处理对碳纳米管进行官能团化的复合材料,尽管预期会改善聚合物与碳纳米管之间的界面强度,但摩擦系数并未降低。碳纳米管对摩擦系数的负面影响可被视为一种普遍现象,除了Wei的[76]研究中,添加5重量百分比的碳纳米管使摩擦系数降低了约20%。然而,后一结果可能受到所用纳米压痕法的影响,该方法获取的是划痕长度较短(约为5 m米)的信息。一些作者[85]认为这种行为是由碳纳米管的自润滑引起的,尽管这一假设尚未得到证实。

与静摩擦系数不同的是,碳纳米管对耐磨性具有积极影响。结果(见表21.2)显示,磨损因子、磨损量或深度磨损相对于纯UHMWPE减少了20%至80%,具体取决于不同的制备技术和碳纳米管的浓度,总体趋势是随着填料含量的增加,磨损行为得到改善。通过向UHMWPE中添加增强体,薄膜的耐磨性(一些作者称之为“耐磨寿命”)也表现出更优的性能:仅添加0.2 wt%的碳纳米管,复合材料就达到了无故障循环次数比未填充的对照组高出300%[80]。因此,在一些研究中[80,81],耐磨性提升水平可与HX‐LPEs达到的改善效果相媲美,接近一个数量级。碳纳米管的这种积极影响与磨损过程中涉及的不同机制以及复合材料的力学性能有关。

将碳纳米管引入超高分子量聚乙烯基体中会改变表面硬度、韧性、剪切强度以及抗犁耕和切割能力,理论上这些变化可能影响抗磨性。然而,在所研究的所有复合材料中,某些因素的影响尚未被明确。例如,Kanajarag 等人[82]制备的复合涂层随着填料含量的增加表现出更佳的磨损响应。然而,其他研究[83]反映出尽管韧性下降,但耐磨性仍有所提高,这实际上是块体形态的碳纳米管/超高分子量聚乙烯复合材料的一个普遍特征。另一方面,更好的碳纳米管‐基体粘附性被认为是一种改善压缩载荷下从基体向填料传递载荷的方式[86]从而对磨损产生相应的积极影响。然而,Xue 等人[79]在比较酸处理与未处理碳纳米管增强超高分子量聚乙烯的耐磨性时发现,未处理碳纳米管复合材料的磨损减少程度高于表面改性碳纳米管。此外,其他未经任何化学或物理处理的碳纳米管复合材料也表现出良好的磨损性能(表21.2)。碳纳米管的结构和形态特性及其不同的合成方式也可能是影响基体‐填料相互作用的因素。在这方面,表21.2中列出的碳纳米管直径尺寸分散性较大,多壁碳纳米管直径范围为30 nm至100 nm,而单壁碳纳米管直径约为1.5 nm,尺寸分散性较小,但并未发现这些尺寸与磨损行为之间存在相关性。关于碳纳米管对磨损行为影响的解释,Samad 和 Sinha[80]基于填料引起的超高分子量聚乙烯热性能的变化提出了不同观点。与纯超高分子量聚乙烯薄膜相比,复合材料的热稳定性和导热性提高,同时由于碳纳米管的存在导致弹性模量增加,进而引起聚合物链松弛时间的变化,构成了一个更有利于提高对磨损过程抗力的新框架。因此,这种热行为将在未使用润滑剂的实验方法中具有重要意义。表 21.2 显示,在牛血清作为润滑剂的测试中,碳纳米管对耐磨性的正面影响最小。另一方面,Liu 的工作中是唯一一例碳纳米管表现出负面影响的情况,因为无论使用何种类型的碳纳米管(多壁或单壁碳纳米管),所获得的块体形态复合材料均增加了磨损率。

最后,制造是影响摩擦学性能的另一个因素。通过在碳纳米管表面固定钛基齐格勒‐纳塔催化剂对乙烯进行原位聚合制备的碳纳米管‐超高分子量聚乙烯复合材料[68]表现出比未填充复合材料低2.5倍的磨损率。然而,由于该催化剂存在于复合材料中,限制了其在工业应用中的使用,且需要非常高的碳纳米管含量(接近10 wt%)才能达到前述的低磨损率。

总体而言,许多研究已探讨了碳纳米管‐超高分子量聚乙烯复合材料的摩擦学行为,但大多数研究尚未采用临床相关条件。然而,似乎应使用伽马或电子束辐照以显著提高这些复合材料的耐磨性,因此还需在更接近体内运动学的交叉剪切条件下对辐照后的材料进行额外的摩擦学测试。同时,为了将现代碳增强超高分子量聚乙烯与市场上现有的高交联聚乙烯进行比较,临床相关的润滑剂和温度条件也至关重要。最后,若要认为多壁碳纳米管‐超高分子量聚乙烯复合材料是轴承应用的良好候选材料,则必须分析磨损过程中涉及的机制,以及颗粒碎屑的尺寸、体积、形貌和分布情况。

21.3.5 生物相容性

一般来说,由于基体对增强体的包埋作用屏蔽了直接生物相互作用,因此与单独的纳米碳材料相比,碳纳米管增强复合材料应表现出不同的生物学反应。为了分析这些纳米颗粒作为复合材料增强相时所引入的变化,有必要首先探讨碳纳米管生物相容性及其在生物医学应用中的一些基本概念。

继 自然 杂志发表 Iijima 关于碳纳米管独特性质的文章后,基于这些纳米颗粒的生物相容性,已提出了多种生物医学应用[87] 。一些有前景的生物医学应用[88]–91]与这些碳材料相关的内容包括:对碳纳米管进行化学改性,使其能够携带不同分子和官能团,应用于药物递送和基因治疗;以可生物降解聚合物、羟基磷灰石和壳聚糖为基体,构建基于碳纳米管的三维支架,用于骨、心脏和神经组织工程;利用碳纳米管将近红外激光转化为热,用于癌症的光热疗法;此外还包括生物成像、诊断应用以及抗菌活性。

要最终实现碳纳米管的这些潜在应用,需要更深入地了解细胞摄取及其相关机制;然而,关于碳纳米管细胞毒性的争议仍未解决[92]。与某些器官内细胞内积累相关的毒性、与一维材料相关的纳米针效应[93–95],以及因制备方法不同而存在于某些纳米管中的杂质,这些因素都会对生物相容性产生负面影响[96,97]。此外,毒性实际上是一种复杂的行为,因为细胞与碳纳米管之间的相互作用还取决于碳纳米管的形状、尺寸、尺寸分布、表面结构缺陷和化学组成。

在骨科领域,多种复合材料已被用于硬组织、软组织、组织工程、执行器和仿生肌肉的应用[98]。然而,在全关节置换术中使用的超高分子量聚乙烯(UHMWPE)以及用于将假体固定到骨骼上的聚甲基丙烯酸甲酯(PMMA)骨水泥,是作为碳纳米管增强复合材料基体研究最为广泛的聚合物。在这两种情况下,添加增强体的主要目的是改善力学性能;尽管对于PMMA而言,引入碳纳米管还试图将其由非生物活性水泥转变为成骨传导性材料,以促进更好的骨整合。然而,奥姆斯比等人[99]采用多壁碳纳米管的研究结果,以及Goncalves 等人[100]的研究均未完全实现最初的力学性能目标。另一方面,由于离域的π‐键,碳纳米管的自由基清除效应可能影响了骨水泥的聚合过程,并间接影响其最终的力学性能。

关于碳纳米管‐超高分子量聚乙烯复合材料的力学和摩擦学性能,本章前面的章节已经讨论过。然而,尽管多壁碳纳米管在与骨接触时具有有益效果,且这种生物相容性行为对于高强度关节成形术以及其他装置(如固定板或螺钉)的潜在应用至关重要,但目前专注于这些复合材料生物相容性的研究仍较少。在这方面,拉马·斯里坎特等人[101,102]评估了由GUR 1020 5, 1, 1 0 5, 2 0 粉末与0.5 wt%和2.0 wt%化学处理的纯度为95 wt%的多壁碳纳米管通过机械混合后热压成型制备的超高分子量聚乙烯复合材料的一些生物相容性特征。将复合材料在37°C的模拟体液(SBF)溶液中浸泡数天后,形成了类似纯超高分子量聚乙烯中出现的羟基磷灰石层,这表明碳纳米管的存在并未影响超高分子量聚乙烯的骨结合能力。另一方面,这些复合材料的体内皮下试验表明,周围组织的炎症程度与超高分子量聚乙烯测试标准相当,并且基于植入物周围不同细胞出现情况的评分可视为处于非刺激性生物学水平。将碳纳米管复合材料用作全关节置换术中的衬垫或胫骨部件时,要求其磨损颗粒的生物活性至少等于或低于传统或第一代高交联聚乙烯的现有水平,以减少导致假体失效及后续翻修手术的骨溶解。雷 伊斯等人[103]使用通过机械混合和压缩成型工艺制备的含0.02 wt%增强相的GUR1020 超高分子量聚乙烯‐碳纳米管复合材料重点关注了这一重要问题。摩擦学测试获得的磨损颗粒尺寸略高于临界尺寸,会引起诱导骨溶解的细胞因子分泌。此外,碳纳米管/超高分子量聚乙烯与超高分子量聚乙烯对照组中白细胞介素‐6水平相似,表明对成骨样MG63细胞具有良好的细胞相容性。这些结果可以被认为是积极的,尽管所使用的0.02 wt%多壁碳纳米管增强含量非常低,难以显著改善纯超高分子量聚乙烯的力学性能。最近,苏涅尔等人[104]发现,多壁碳纳米管‐超高分子量聚乙烯复合材料(0.5 和 1 质量百分比)产生的磨损颗粒形态相同,尺寸更大,在最具生物活性的尺寸范围(0.1–[84] m)内的颗粒体积低于纯超高分子量聚乙烯颗粒,因此可能具有更低的骨溶解潜力。此外,这些颗粒对L129成纤维细胞培养未显示出任何不良影响。

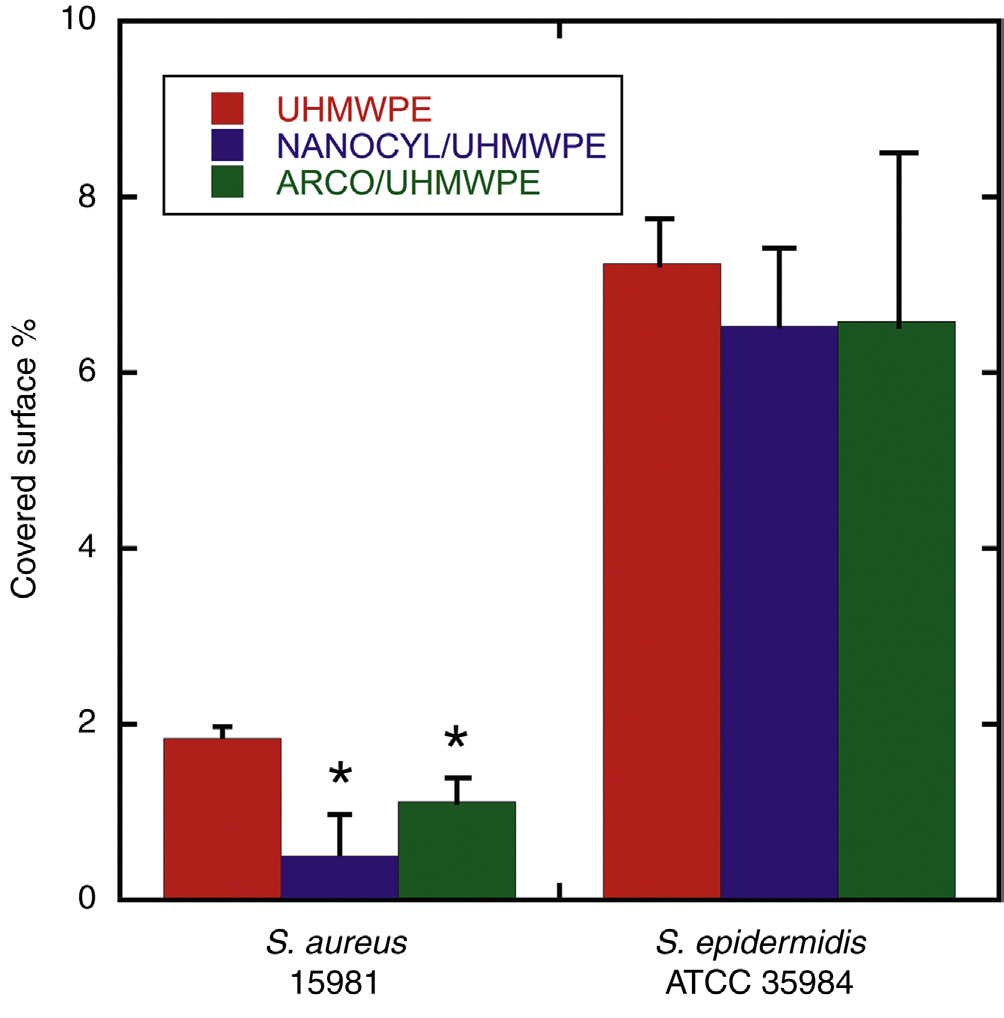

细菌粘附是假体表面形成细菌生物膜的第一步,与耐药菌相关,也是假体翻修的原因之一。然而,尽管康等人检测到单壁碳纳米管对大肠杆菌 K12具有抗菌活性,以及多壁碳纳米管也具有一定的抗菌作用(尽管效果较弱)。据我们所知,只有德尔·普拉多的研究[105][106]探讨了多壁碳纳米管‐超高分子量聚乙烯复合材料上的细菌粘附问题。作者使用了两种通过催化化学气相沉积和电弧放电方法制备的多壁碳纳米管(0.5 wt%),并测试了七种细菌菌株,包括从回收的假体材料中最常分离出的金黄色葡萄球菌15981 和 表皮葡萄球菌,以及大肠杆菌ATCC 29225。结果显示,在评估的七个菌种中,有五个菌种的细菌粘附显著减少(p< 0.005),而当考察电弧放电法制备的多壁碳纳米管‐超高分子量聚乙烯复合材料时,仅观察到三个菌株具有抗粘附效应。根据康等人提出趋势,这些碳纳米管的不同形貌、结构和尺寸——通过电弧放电装置制得的碳纳米管非常直、高度石墨化且直径较大,而通过化学气相沉积法制得的碳纳米管呈意大利面状、石墨化程度低且直径较小——可能与不同的抗粘附效应有关。金黄色葡萄球菌15981 是受碳纳米管复合材料抗菌活性影响最明显的菌株之一。图 21.8反映了这些总体结果。

21.4 石墨烯‐超高分子量聚乙烯复合材料

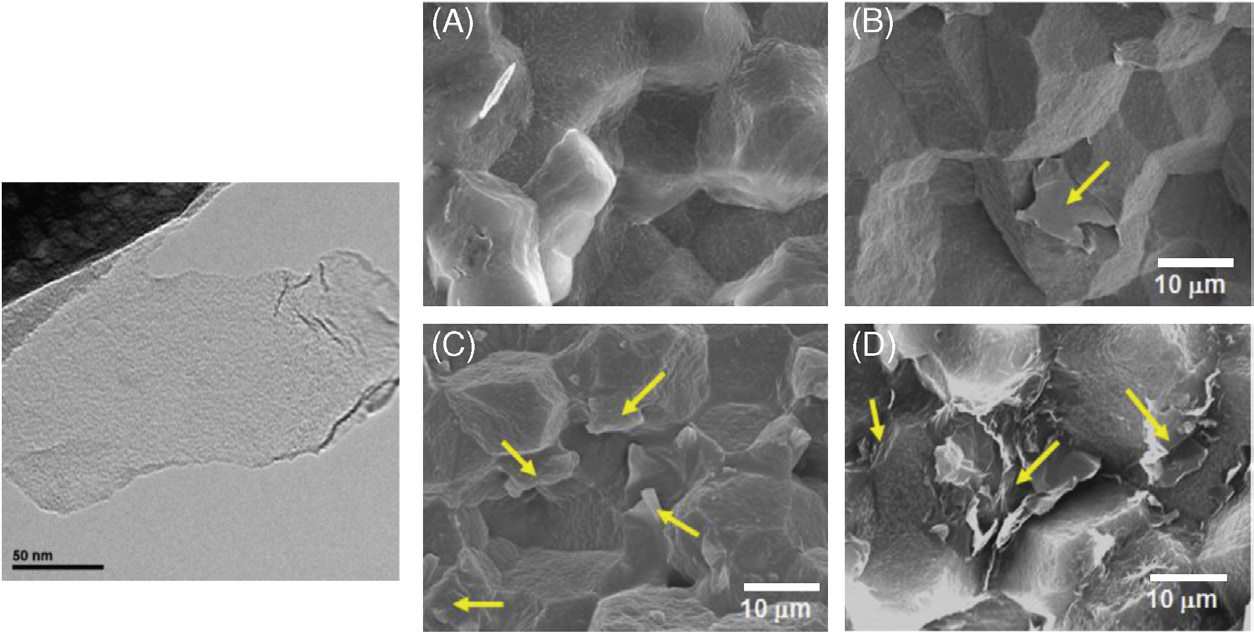

石墨烯是一种由碳原子组成的单原子层厚的二维蜂窝结构。这种材料可以通过石墨的微机械剥离或其他物理和化学“自上而下”的剥离工艺获得,也可以通过化学气相沉积(CVD)、溶剂热法或有机合成等“自下而上”的方法制备。其他制备途径包括通过化学或电化学还原氧化石墨烯(GO)得到还原氧化石墨烯(RGO)。石墨烯纳米带(GNR)则通过碳纳米管(CNT)的纵向切割获得。所有这些方法可产生多种形态的石墨烯,例如横向尺寸在数十纳米量级的单层、双层或少层石墨烯,以及层数较少的少层石墨烯。少于10层石墨烯的石墨烯纳米片(GNP)以及具有 10–100层石墨烯、厚度为3–30 nm的石墨烯纳米片。纯度、结构完整性和价格因制备方法的不同而有很大差异。用于超高分子量聚乙烯复合材料的标准填料是双层石墨烯、GNPs和GO,而其他石墨烯结构如CVD法制备的单层石墨烯则更适合不同的功能应用。图21.9(左)显示了由纳米带获得的石墨纳米片(GNS)的透射电子显微镜图像,而图21.9(右)对应于被超高分子量聚乙烯树脂包围的GNPs的扫描电子显微镜图像。总体而言,这些石墨烯形式及基于石墨烯的材料(如GO)在增强超高分子量聚乙烯方面相比碳纳米管具有更大的优势。这是由于其更大的界面,导致基体与增强相之间更有效的载荷传递点,此外在分散性和润滑性方面表现也更好。尽管具有这种潜在的性能提升,迄今为止报道的石墨烯‐超高分子量聚乙烯复合材料仍较少。

已采用不同的制备方法来制造这些复合材料。通过还原氧化石墨烯片层悬浮液得到0.5 重量百分比的还原氧化石墨烯,将其与超高分子量聚乙烯粉末混合后获得了分离结构[110]。最近在通过液相超声波处理制备的GO–UHMWPE复合材料中也获得了类似的结果[111]或球磨[112]分散后热压。一些研究人员使用 GO作为填料而非RGO,因其含有含氧官能团,使得其在某些极性溶剂中的分散相对容易。通过 GO包覆超高分子量聚乙烯粉末并进一步还原,可在热压成型前防止石墨烯在还原过程中发生聚集[113]。该方法还形成了具有极低渗流阈值(约 0.07 vol.%)的分离结构。任等人[45]制备了基于GNS(包含多个石墨烯层)的分离结构 UHMWPE复合材料,并与多壁碳纳米管( MWCNT)/UHMWPE复合材料以及杂化填料(GNS–MWCNT)填充的复合材料进行了对比研究。

21.4.1 刚度、强度和韧性

将石墨烯作为填料用于超高分子量聚乙烯中应会显著提高其力学性能,特别是刚度和抗力,因为赋予石墨烯材料的高弹性模量和本征强度分别接近1 太帕和130 吉帕。这些数值是从原子力显微镜(AFM)力‐挠度曲线[114]获得的,且该强度值非常接近理论推导得出的结果[115]。然而,从有限的石墨烯‐超高分子量聚乙烯复合材料力学数据中得出的最重要结果表现出两个特征:力学性能远未达到预期的增强效果,且强烈依赖于填料含量。通常,石墨烯浓度对于增强超高分子量聚乙烯的性能非常关键,因为在较低浓度下,填料可提高力学性能;但在这一初始阶段之后,随着填料含量的增加,材料性能反而下降。无论纳米复合材料中使用何种石墨烯产品,力学性能均在某一最佳填料浓度下达到最优值,而该浓度并不总是对所有不同的力学参数都相同。

通过静电喷涂技术制备的GNP增强 UHMWPE薄膜[116]在添加1 质量百分比 GNP后,弹性模量和屈服应力分别提高了125% 和100%。然而,当GNP浓度超过0.1 wt%时,最大抗拉强度和韧性均出现下降。关于极限抗拉行为,复合薄膜的断裂功和抗拉强度分别提高了 54%和71%。陈等人[111]采用液相超声处理分散结合热压的方法制备了最高含1.0 wt% GO的氧化石墨烯‐超高分子量聚乙烯复合材料。应力‐ 应变曲线表明,这些复合材料的力学性能不如前述情况。随着不同GO质量浓度的增加,杨氏模量和屈服应力几乎保持不变。另一方面,极限抗拉强度和断裂伸长率以及因此的断裂功在0.5 wt%时达到最大值。对于其余GO含量,这些参数分别显著降低了20%和50%。然而,尽管存在这一最佳浓度,所获得的数值并未改善纯 UHMWPE的韧性。帕斯夸尔等人[110]使用还原氧化石墨烯(RGO)作为

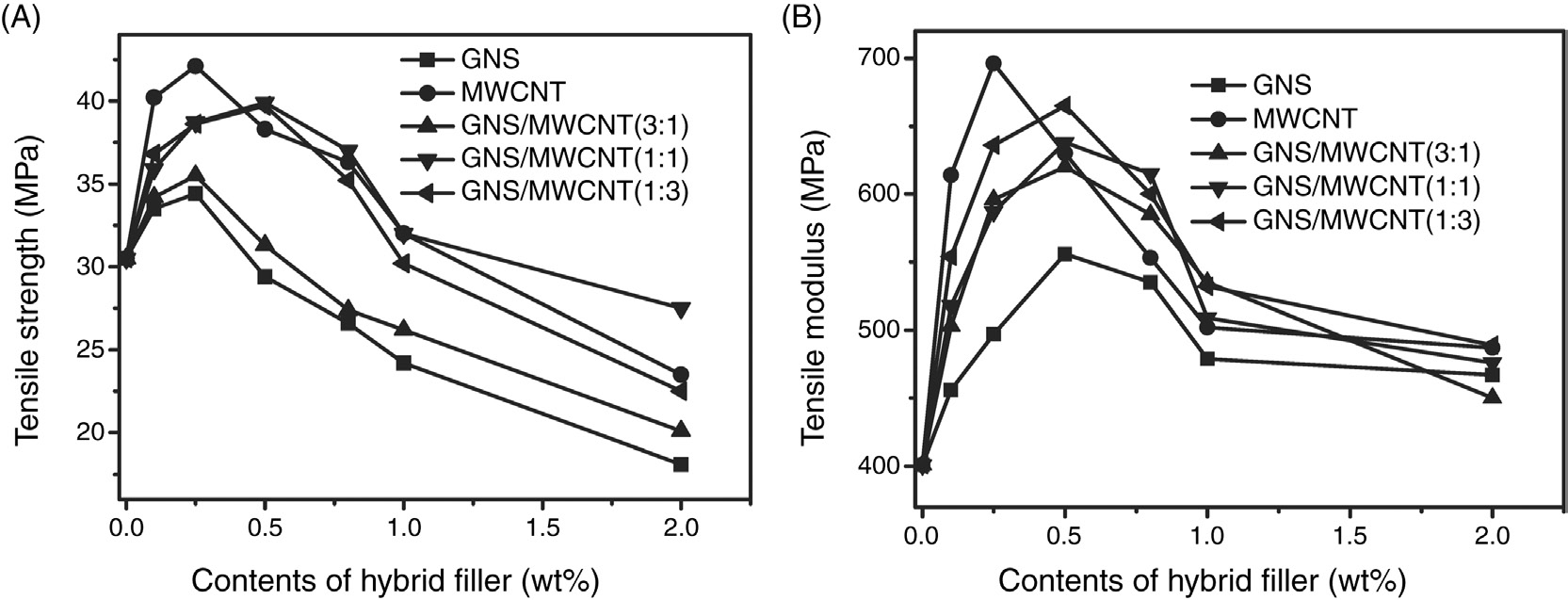

填料。该石墨烯产品是通过向GO溶液中加入水合肼进行还原,并通过添加盐酸沉淀而获得的[117]。RGO–超高分子量聚乙烯复合材料由超高分子量聚乙烯粉末与0.5 wt% 还原氧化石墨烯的混合物经球磨机均质化后热压而成。拉伸试验表明, RGO对基体的弹性模量和屈服应力影响几乎可以忽略不计。然而,材料的断裂功降低了20%至 30%,这实际上与断裂伸长率的降低密切相关。任等人[45]研究了通过乙醇辅助分散、肼还原和热压制备的最高含2 wt% 石墨烯纳米片的 GNS‐UHMWPE复合材料。拉伸性能表现出在其他体系中观察到的一般行为,即在最低浓度时显著增加,随后随着GNS含量的增加而下降。拉伸模量的最佳浓度为0.5 wt%,提高了12.8%,而抗拉强度的最佳结果出现在0.25 wt%,提高了 23.9%。然而,本研究未提供有关延展性或韧性的信息。

所分析的体系包括四种不同的石墨烯基填料: GO、RGO、GNP和GNS。后三种石墨相关产品实际上基本相同,唯一的区别在于石墨烯层数,因为它们的制备方法很少能得到单层石墨烯。尽管这些填料在形貌和成分上存在差异,但所有这些石墨烯‐超高分子量聚乙烯复合材料在力学性能方面均存在一个最佳浓度。这一结果是填料优异的本征性能与在UHMWPE粉末周围形成的分离结构之间相互权衡的结果。此外,纳米颗粒的团聚会阻碍聚合物的包覆,从而导致与基体之间的粘附性降低。这种效应在最高浓度下尤为显著,因为其分离结构以及分散性差会导致微裂纹等微观结构缺陷,进而引起复合材料韧性的下降。GNP在拉希里等人的研究中对韧性产生的积极影响[116]似乎与以下事实有关:通过静电喷涂将含有GNP的UHMWPE颗粒沉积在表面,可实现比混合或搅拌技术更均匀的分布。尽管在常压下 120°C的后固化过程条件低于常规的热压过程,但该薄膜的性质具有300 m米的厚度可能有助于使这些热条件充分。另一方面,由于薄膜的体积小于其他三项研究中使用的块体样品,薄膜中的缺陷数量会更少,因此会表现出更高的韧性。

氧化石墨烯片层还会影响其他力学特性。陈等人[111]发现,这些填料在0.1 重量百分比氧化石墨烯至1 质量百分比范围内,使硬度呈线性增加。然而,屈服应力并未表现出这种线性关系,该参数在0.5 wt% 氧化石墨烯填料含量时达到峰值。从微观结构角度来看,硬度无法用结晶度来解释,除了在0.1%时出现的硬度跃升(此时结晶度最高,达50%)。在邰的研究[118]中,GO– UHMWPE复合材料的硬度也随GO含量的增加而提高。这种情况的解释与氧化石墨烯片层在超高分子量聚乙烯基体中的分布有关,因而与填料的力学特性相关。帕斯夸尔等人[110]发现,加入0.5 wt% 还原氧化石墨烯后,纯超高分子量聚乙烯的粘弹性行为几乎没有变化。唯一的变化出现在 a松弛过程,表现为最大损耗模量温度的轻微偏移。根据引入还原氧化石墨烯增强体后结晶度几乎未发生变化的事实, a松弛强度保持不变。任的研究[45]还通过比较石墨烯对力学性能的影响与碳纳米管的影响,引入了另一个有趣的方面。最初,GNP更大的比表面积应能提供更多的基体界面,从而增强载荷传递并提高复合材料的强度。然而任等人发表的结果[45]表明,实际情况恰恰相反,如图21.10所示。在相同浓度下,碳纳米管的抗拉强度和拉伸模量均高于石墨烯片层。

科学界为改善石墨烯分散性并增强纳米填料的基体粘附性,所采用的一种方法是石墨烯的共价和非共价功能化化学。已采用多种方法,这些方法在拉耶克和南迪的综述中有所反映[119]。聚合物填充技术也被应用于制备功能化石墨烯/超高分子量聚乙烯,其性能与基于碳纳米管的复合材料相当,在仅添加1 质量百分比石墨烯的情况下,即表现出优异的刚度和断裂伸长率力学性能[120]。当填料含量超过10%时,杨氏模量随填料含量基本呈线性变化,而断裂伸长率和抗拉

21.4.2 化学稳定性

碳质纳米结构中存在共轭双键网络,使得这些材料具有较大的电子供体‐受体能力。富勒烯、石墨和碳纳米管[72]是易于与自由基发生反应的材料。这一特性在石墨烯材料中也已被发现[121]。在骨科应用领域,Goncalves 等人[100]发现,氧化石墨烯作为聚甲基丙烯酸甲酯/羟基磷灰石水泥中的增强剂,在聚合反应过程中由于离域的π‐键而对产生的自由基具有清除作用。一个有趣的问题是,辐照是否会导致石墨烯结构发生足够改变,从而增强其清除效应,进而捕获复合材料在g ‐辐照时在超高分子量聚乙烯基体中引发的自由基。g‐辐照。

γ辐射是一种广泛使用且易于实施的方法,用于改性碳质材料的纳米结构和性能,并促进其表面的化学反应[61]。就石墨烯相关材料而言,gγ辐射已成功用于在不同液相介质中实现氧化石墨烯的还原[122,123],以及共价功能化石墨烯 [124],用银纳米颗粒修饰石墨烯纳米片[125],以及用于合成铂‐石墨烯复合材料[126]。这些反应的机理基于通过溶剂辐射分解产生活性自由基。

最近,少层石墨烯和GNR(包括完全氧化形式GO、GNRO以及后还原形式RGO、RGNRO)被合成,用于研究在空气密封环境中进行g辐照,剂量分别为60、90 和 150 千戈瑞时,对这些材料[108]的影响。拉曼测量结果表明,在60千戈瑞剂量下,两种还原态材料的G/D 比值发生了显著变化,但这些诱导产生的结构缺陷似乎在最高剂量下消失,因为G/D 比值恢复到了未辐照石墨烯相应的数值。对于氧化形式材料,XPS 数据显示, g辐照导致氧含量降低,且具有剂量依赖性。根据这些结果,我们可以预期,当RGO和 RGNRO作为填料增强超高分子量聚乙烯,并且这些复合材料经受90千戈瑞至150千戈瑞剂量的γ辐射时,不会增加自由基清除活性。捕获由 g辐照产生的自由基的能力,以及由此带来的提高化学稳定性的潜力,似乎不足以使其在超高分子量聚乙烯复合材料中发挥与多壁碳纳米管相当的作用(第21.3.3节)。这一结论与帕斯夸尔等人关于RGO/超高分子量聚乙烯在[110] 90千戈瑞g辐照下的研究结果趋势一致。该石墨烯填料的存在并未改变复合材料相对于未辐照复合材料的力学响应。

21.4.3 摩擦学行为

使用二维石墨烯层的另一个预期优势是,它们可以在具有摩擦运动的应用中提供更高程度的润滑,正如在一些摩擦学研究中所发现的那样在硅基底上的还原氧化石墨烯片层的研究[127]。此外,上述在氧化石墨烯/超高分子量聚乙烯中形成的显微硬度增加会降低金属或陶瓷对磨材料摩擦表面的塑性效应。这两个方面均有助于实现良好的摩擦系数和耐磨性,这对于希望与当前高交联聚乙烯竞争的任何轴承材料而言都至关重要。然而,尽管了解这些新型复合材料的磨损行为非常重要,但迄今为止,很少有研究涉及这一问题。

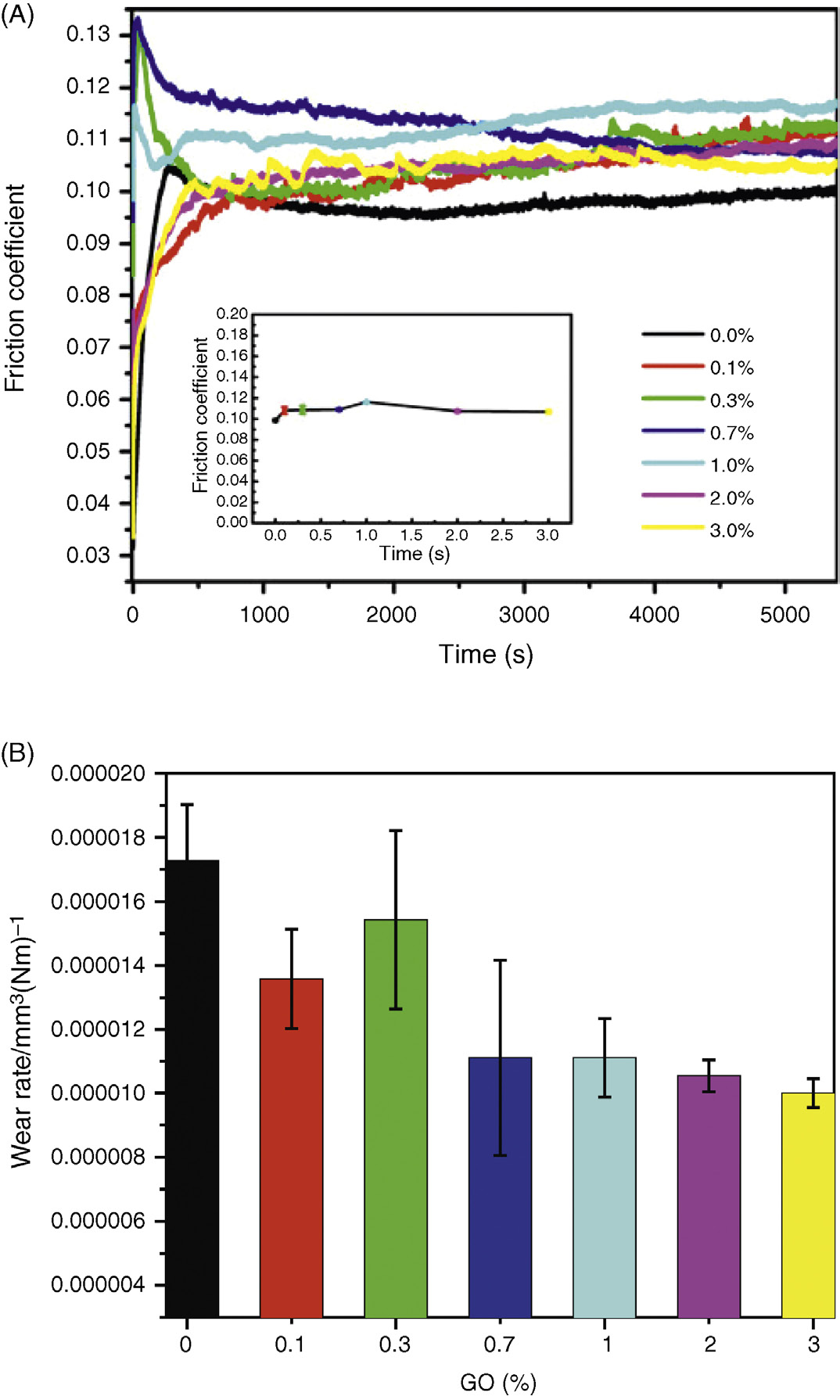

邰的研究 118 结果表明,氧化石墨烯纳米片增强的超高分子量聚乙烯提高了所有氧化石墨烯浓度下的摩擦系数。在磨损率方面取得了最佳结果,因为添加3 wt%氧化石墨烯时观察到接近50%的显著降低。最近,拉希里等人[109]发现,用0.1、0.5和1 wt%石墨烯片增强的超高分子量聚乙烯,随着填料含量的增加,摩擦系数和耐磨性得到了更有效的改善。在 Hysitron Triboindenter的二维划痕节点施加最高法向载荷300 mN时,摩擦系数降低了约35%,且石墨纳米片增强体使耐磨性提高了四倍以上。这些结果可能是一个积极的起点,表明由于辐照通过交联在基体中引入的协同效应,这些复合材料在伽马或电子束辐照后可能表现出更高的耐磨性。

21.4.4 生物相容性

石墨烯及其衍生物已被探索作为生物技术和生物医学领域有前景应用的平台。这种潜力的原因与其本征性能有关,主要是其平面碳结构能够产生惰性行为,并由于材料的所有原子都参与此功能,从而高效地促进多种生物分子在其表面的黏附。这种二维形貌,结合独特的光学、电学和力学性能,已推动了广泛的生物医学应用的发展。石墨烯的力学性能可增强组织工程和再生医学中支架生物材料的结构行为,同时还能促进细胞黏附、增殖和分化。此外,细菌‐石墨烯相互作用也已被研究,以推动其作为抗菌剂的应用。石墨烯整个表面的离域 π电子有助于结合不同的分子,作为载体递送具有光热和化学疗效的亲水性抗炎药物或疏水性药物,用于癌症治疗。 Furthermore, its potential for gene delivery has led to interest in its use in treatments for a variety of diseases. 石墨烯的可功能化表面及其高度敏感的电学性质使其及其衍生物成为生物传感的理想候选材料,而其在可见光到红外范围内的广泛荧光特性则使这些材料被引入生物医学成像领域。近年来有多篇综述提及这些材料的使用石墨烯基纳米材料在生物技术和生物医学中的应用[128–133]。然而,除非明确了解其生物相容性和毒性,否则这些特定应用大多无法在短期内使用。尽管由于迄今为止进行的测试中不同的实验条件导致数据分散,但可以得出结论:制造工艺、电荷、结构缺陷、尺寸以及与这些石墨烯基材料相关的官能团是影响体外和体内毒性的因素 [134,135]。

很少有研究关注骨科应用。胡等人[136]报道了RGO和GO材料潜在的抗菌作用。后续研究表明两者均具有类似效果,但在两种纳米材料中的行为不同。阿赫万和加德里[137]的研究发现,与GO相比,RGO具有更强的抗菌效果,这归因于RGO与细菌之间更有效的电荷转移;而刘等人[138]则证明了相反的行为,其抗菌作用与膜损伤和氧化应激有关。最后,鲁伊斯的研究[139]为此领域增添了更多争议,因为他的结果表明细菌可在石墨烯表面生长,而非表现出抗菌活性。石墨烯及其衍生物还可作为细胞培养和干细胞分化的支架。石墨烯/壳聚糖薄膜在成骨诱导剂和生长因子作用下,增强了人源间充质干细胞向成骨细胞的特异性分化[140]。另一方面,与SiO2基底相比,化学气相沉积石墨烯对人成骨细胞表现出良好的生物相容性,并显著促进细胞的增殖和分化[141]。

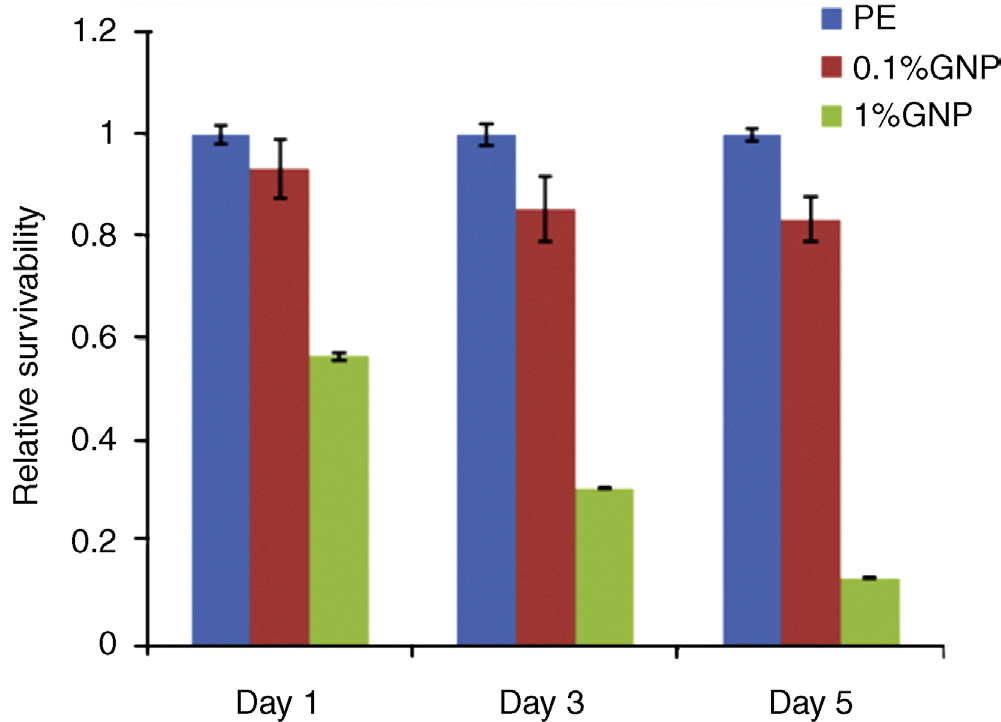

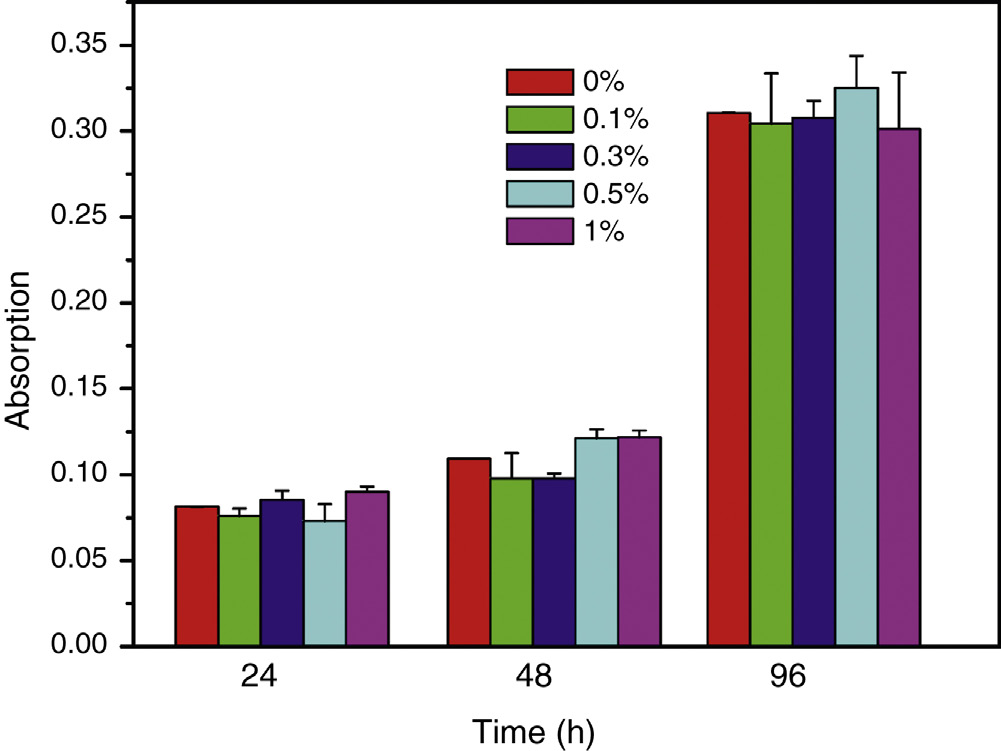

迄今为止,关于石墨烯或石墨烯衍生碳材料增强UHMWPE复合材料在生物相容性方面的研究数量有限。拉希里等人[116]采用通过石墨剥离获得的0.1和1 质量百分比GNP作为纳米填料,通过静电喷涂法制备复合薄膜。而陈的研究[111]则通过混合与热压超高分子量聚乙烯粉末,并加入通过胡默尔法获得的0.1、0.3、0.5和1.0 重量百分比GO纳米颗粒,制备了棱柱形样品复合材料。两种体系中发现的生物相容性有所不同。拉希里等人[116]通过将成骨细胞在含有这些材料的培养基中孵育,评估了复合材料和纯超高分子量聚乙烯的细胞毒性。细胞形态和存活率表明,GNP的存在不利于良好的生物相容性。事实上,在孵育5天后,存活率与未增强材料相比,含1 质量百分比GNP的复合材料中成骨细胞的细胞形态在培养1天和3天后均出现明显恶化,差异具有显著性。只有当增强相含量为0.1%时,这种对成骨细胞系响应的负面影响才有所降低(见图21.12)。GNP含量最高时出现的团聚现象以及固有细胞相容性可能是导致该生物活性变化的相关因素。然而,陈等人所得结果更为乐观,因为将GO颗粒引入超高分子量聚乙烯后,并未对MC3T3‐E1细胞的细胞形态和活性产生影响(见图21.13)。另一方面,也观察到该成骨细胞系具有类似的黏附和增殖行为在用氧化石墨烯片层增强的超高分子量聚乙烯表面以及纯超高分子量聚乙烯表面。在这种情况下,氧化石墨烯所具有的亲水性,与其含有的羧酸、羟基和环氧基团相关,加之前文提到的固有生物相容性,使其有望实现更好的生物相容性,从而推动氧化石墨烯更接近于在骨科领域的应用。然而,在石墨烯或氧化石墨烯‐超高分子量聚乙烯复合材料被用作轴承材料之前,研究界还应深入研究这些新材料的摩擦学和力学性能,并借鉴针对碳纳米管开展的研究方法,进一步了解颗粒碎屑的生物活性。由于Tai等人进行的摩擦学测试结果,这一目标显得尤为必要。[118]在这项工作中,对氧化锆球上增强聚乙烯转移膜的拉曼分析表明,磨损过程导致G带和D带强度比发生变化,这说明氧化石墨烯颗粒发生了结构变化。因此,根据 Tai关于石墨烯细胞毒性的观点[118],这些结构变化可能导致其生物相容性与块体复合材料在体内测试中观察到的不同。

21.5 用于骨科轴承的其他超高分子量聚乙烯基复合材料

尽管对超高分子量聚乙烯复合材料的大多数研究集中在碳质填料上,但根据本章前面部分的内容,人们还开展了其他研究,旨在获得不仅适用于轴承应用,而且适用于航空航天、个人防护设备或工业领域的高性能复合材料。在这些非骨科领域,已开发出多种具有抗辐射性能的超高分子量聚乙烯基体,其增强相包括B4C、W、TiB 2,或Sm2O3 ,用于抵御宇宙射线、中子、X射线、电子或γ辐射[142–145]。玻璃、石墨、陶瓷(如高岭土、Al2O3)和二硫化钼(MoS2)等固体润滑剂,其颗粒尺寸在微米级范围内,已被评估与超高分子量聚乙烯结合用于改善工业应用中的摩擦学性能[146–149]。在微米尺度下,未经处理的玻璃、芳纶、凯夫拉、天然珊瑚、玄武岩、珍珠母、氧化铝、锆和碳基填料均不溶于超高分子量聚乙烯,混合后会包覆在超高分子量聚乙烯粉末表面[150–156]。尽管填料可以是干态的在压缩成型前与树脂混合时,填料的结块和聚集是一个众所周知的问题[150]。可通过溶剂分散填料和超声处理来改善填料在粉末颗粒表面的分散性。也可对填充材料进行表面处理(如等离子体或化学蚀刻)以提高纤维‐基体界面结合[157]。在超高分子量聚乙烯致密化过程中,填充材料通常聚集在晶界处[150], ,因此填料浓度升高可能会影响复合材料的极限力学性能。另一方面,纤维增强可提高弹性模量和屈服强度。因此,可采用多种加工技术来

1242

1242

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?