问题关键现象: 电机抖动,无法转动

1、模块原理设计:

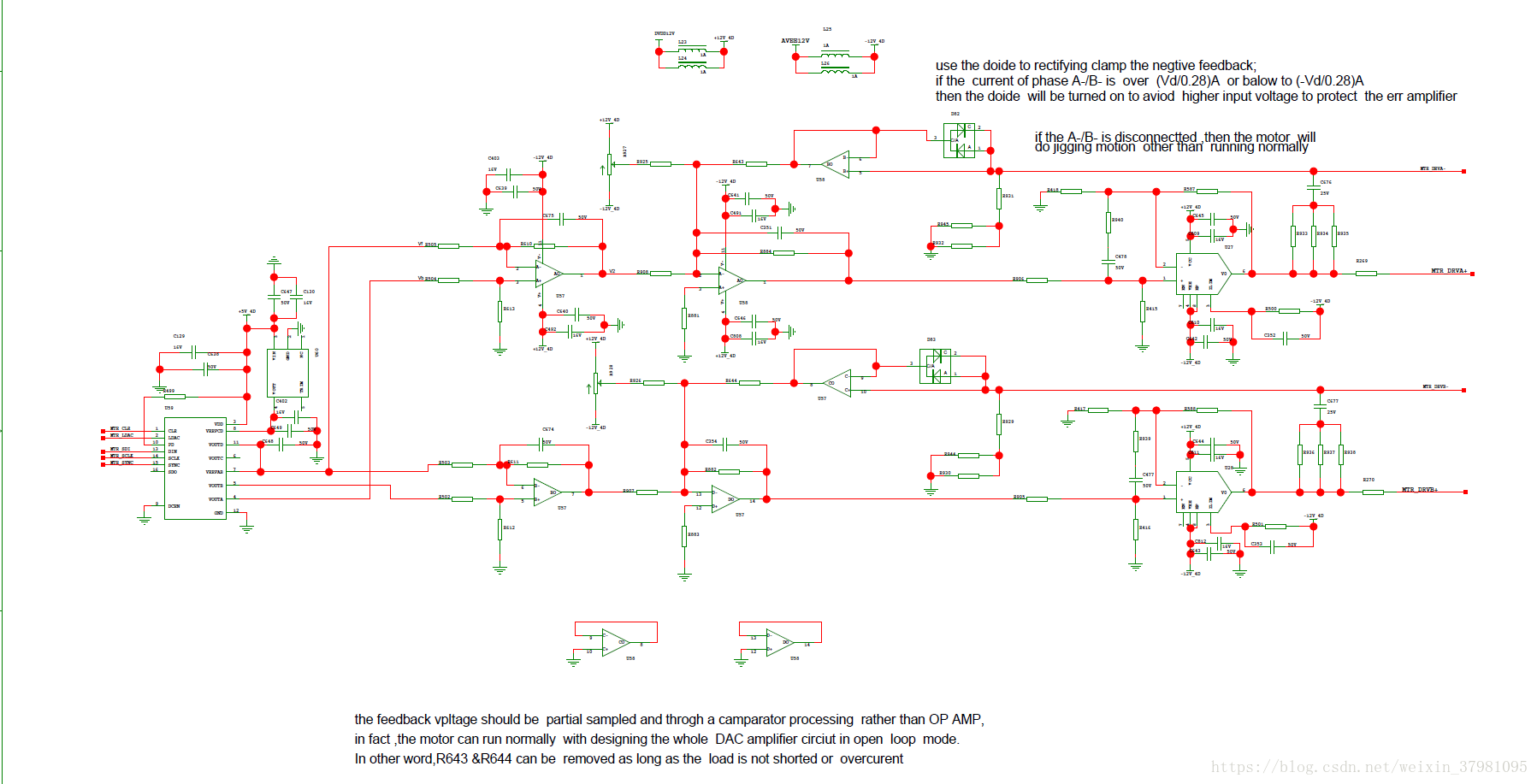

如上图,电机驱动采用正弦波模拟控制方式,由Host端产生DAC控制信号通过SPI总线输入到DAC进行转换,DAC输出两路相位差90的驱动波形和一路参考电压波形,经过差分放大、反相加法器、功放之后输出驱动四线电机。

2、问题描述:

不接电机时,用示波器测量功率运放输出A+/B +波形为90°相位差的正弦波形,幅值相同;接入电机以后,电机左右微微摆动,无法连续正转/反转。

3、解决过程:

接上电机带载测量A+/B +波形发现:A+幅值比B+ 幅值减少1~2V,即A相带载后驱动电压衰减。

从前往后测试驱动波形

1、 接入电机情况下,测量DAC输出阶梯正弦波形Va、Vb幅值相同,相位差90°,经过第一级差分放大输出波形也一致;经过反相加法器输出以后,A相电压减小。

反相加法器有3个反相输入:DAC差分放大输出、电位器静态偏执、电机电流采样电压输入。

F1:由此分析可能是两路反相加法器的输入端偏置电压不一致导致输出波形差异。

M1:调节电位器,测量后级输出波形,A相驱动波形还是有衰减。

S1:所以电位器只是调节电机驱动波形的静态偏置,影响的是电机输出力矩的大小,驱动波的频率会影响电机的速率。

2、 由于不接电机的情况下驱动波形正常,可以发现驱动波形应该是受到负载变化的影响。而电机电流电阻采样后经过跟随器输入到了反相加法器,相当于电流电压控负反馈。

F2:可能是由于负反馈影响到驱动波形。

M2:断开R643、R644,测量后级输出波形,带载情况下,反相加法器输出A相波形仍有衰减,电机仍在抖动。测量A、B相采样电阻处电压波形,对比发现两相电流采样的正弦波幅值不一致。

也就是A、B相电流不同,可能是电机两相绕组的内阻不同所致。

直接将A+、A-和B+、B-两端分别接入10欧的功率电阻后,再次测量A、B相采样电阻处电压波形,对比发现两相电流采样的正弦波幅值一致,功放输出的A、B相驱动波形幅值也一致,符合预期。

进一步测量电机A、B两相驱动线A+/-、B+/-的内阻,发现B 相位6.4欧,A相绕组开路,检查接线发现A相驱动线接触不良。

重新接线后,反相加法器输出A相波形仍有衰减,电机仍抖动,无法连续转动。

S2:电机负载影响已经排除,只是反相加法器A相驱动波形输出仍有衰减。

而不接电机情况下输出波形幅值却一致,所以需要进一步反相加法器排查运放外围电路。

3、 直接测量运放反馈电阻R884和输入电阻R908发现R908为4.7K左右,从PCB板上取下测量确实为4.7K,与设计的1.2K明显不符。更换电阻后输出驱动波形正常,电机开始运转。

S3:电阻物料1.2K和4.7K搞混了,导致运放增益减小,驱动波形衰减。

4、 将R643、R644上件后,即将电机A-、B-线电流采样负反馈加到反相加法器的反相输入端之后,电机驱动波形便随负载衰减,而非起到限流(临界比较)保护的作用,从而无法有效驱动电机运转。

综上,将反馈输入断开,确保运放增益电阻阻值正确情况下,接入4D超声探头,发现探头内电机仍抖动无法运转。测量A+、B+驱动波形发现幅值又有差异,而经过以上分析出现这种情况可能是以下两种原因:

a) A、B两路运放的增益不同导致波形幅值差异;

b) A、B相驱动接线有断路。

电阻阻值都正确,可能是探头转接板线路有断路。

首先,用万用表分别测量超声探头端A+、A-和B+、B-的内阻,均为10欧,说明探头内部电机两相驱动线4端和连接器接线OK。

将探头连接器扣接到转接板外侧母座上,用万用表分别测量转接板外侧母座A+、A-和B+、B-信号引脚两端阻值,均为10.2Ω,说明转接板外侧扣接连接器连接OK。

继续测量探头转接板软板内侧扣母板连接器对应的驱动信号引脚阻值,发现B-、B+信号引脚两端电阻和线圈绕组相同,但A-、A+开路,单独测量软板两侧连接器A-、A+引脚的连通性,发现A-开路!!!

更换探头转接板,A+、A-、B+、B-连通性均OK,驱动电路输出波形幅值相同,电机正常运转。

电机上面的线 没接触好,驱动器没问题的话 抖动要么是电机卡住了 要么就是缺相了。

对于进步电机在工作的时候应该注意些什么问题呢?在面临这些问题应该怎么处理呢?

一,如何控制步进电机的方向?

1、可以改变控制系统的方向电平信号。

2、可以调整电机的接线来改变方向,具体做法如下:

对于两相电机,只需将其中一相的电机线交换接入驱动器即可,如A 和A-交换。

对于三相电机,将相邻两相的电机线交换,如:A,B,C三相,交换A,B两相就可

二,步进电机振动大,噪声也很大,什么原因?

遇到这种情况是因为步进电机工作在振荡区,解决办法:

1、改变输入信号频率CP来避开振荡区。

2、采用细分驱动器,使步距角减少,运行平滑些。

三,为什么步进电机通电后,电机不运行?

有以下几种原因会造成电机不转:

1、过载堵转(此时电机有啸叫声)

2、电机是否处于脱机状态

3、控制系统是否有脉冲信号给步进电机驱动器,接线是否有问题

四,步进电机抖动,不能连续运行,怎么办?

遇到这种情况,首先检查电机的绕组与驱动器连接有没有接错

检查输入脉冲信号频率是否太高,是否升降频设计不合理。

五,混合式步进电机驱动器的脱机信号FREE一般在什么情况下使用?

当脱机信号FREE为低电平时,驱动器输出到电机的电流被切断,电机转子处于自由状态(脱机状态)。在有些自动化设备中,如果在驱动器不断电的情况下要求

直接转动电机轴(手动方式),就可以将FREE信号置低,使电机脱机,进行手动操作或调节。手动完成后,再将FREE信号置高,以继续自动控制。

六,如何选择步进电机驱动器供电电源?

确定驱动器的供电电压,然后确定工作电流;供电电源电流一般根据驱动器的输出相电流I来确定。如果采用线性电源,

电源电流一般可取I的1.1~1.3倍;如果采用开关电源,电源电流一般可

取I的1.5~2.0倍。

七,如何选择步进电机驱动器供电电压?

我公司的生产的步进电机驱动器

,都是宽压输入,输入电压很大的范围可以选择;电源电压通常根据电机的工作转速和响应要求来选择。如果电机工作转速较高或响应要求较快,那么电压取值也高,但注意电源电压的纹波不能超过驱动器的最大输入电压,否则可能损坏驱动器。如果选择较低的电压有利于步机电机的平稳运行,振动小。

八,细分驱动器的细分数是否能代表精度?

细分也叫微步,主要目的是减弱或消除步进电机的低频振动,提高电机的运转精度只是细分技术的一个附带功能。比如对步进角为1.8的两相混合式步进电机,如果细分驱动器的细分数设置为4,那么电机的运转分辨率为每个脉冲0.45,电机的精度能否达到或接近0.45,还取决于细分驱动器的细分电流控制精度等其它因素。不同厂家的细分驱动器精度可能差别很大;细分数越大精度越难控制。

九,为什么步进电机的力矩会随转速的升高而下降?

当步进电机转动时,电机各相绕组的电感将形成一个反向电动势;频率越高,反向电动势越大。在它的作用下,电机随频率(或速度)的增大而相电流减小,从而导致力矩下降。

相关链接:http://www.doc88.com/p-598933825725.html

https://blog.youkuaiyun.com/yy16808/article/details/52933811

https://wenku.baidu.com/view/bf7a35386f1aff00bfd51e4e.html?from=search

步进电机是一种作为控制用的特种电机, 它的旋转是以固定的角度( 称为“步距角”) 一步一步运行的, 其特点是没有积累误差, 所以广泛应用于各种开环控制。步进电机的运行要有一电子装置进行驱动, 这种装置就是步进电机驱动器, 它是把控制系统发出的脉冲信号转化为步进电机的角位移, 或者说: 控制系统每发一个脉冲信号, 通过驱动器就使步进电机旋转一步距角。所以步进电机的转速与脉冲信号的频率成正比。

所以,控制步进脉冲信号的频率,可以对电机精确调速;控制步进脉冲的个数,可以对电机精确定位目的。

反应式步进电机与混合式步进电机的区别?

首先,在结构和材料上不同, 反应式电机不象混合式电机那样内部具有永久磁性材料,混合式电机具有一定的自锁转矩。

其次,在运行性能上有差别, 混合式电机运行时相对较平稳, 输出力矩相对较大,运行声音小。

再次,两种电机在价格上有差别, 反应式电机比混合式电机相对便宜, 但并不明显。

步进电机的运行方向和我要求的相反,怎样调整?

一种方法是改变控制系统的方向信号。

另一种方法是通过调整电机的接线来改变方向, 具体如下表

电机接线方式原来接线序列换向后接线序列

两相四线A,A,B,B A,A,B,B或者A,A,B,B

三相三线A,B,C B,A,C或者A,C,B

三相六线A,A,B,B,C,C B,B,A,A,C,C或者A,A,C,C,B,B

五相五线A,B,C,D,E E,D,C,B,A

电机是二相四相六根和八根线的,而驱动器只要求接四根线,该怎样使用?

四相混合式电机也称二相混合式电机,只是四相电机的绕组引出线有多种接法。

四出线电机

1和2 为一相,分别接A和/A;3 和4 为一相,分别接B和/B。

六出线电机

1和2 为一相,分别接A和/A;5 和6 为一相,分别接B和/B 。 3 和4 不用,分别

悬空(请勿相连)。

八出线电机

1和3 相连, 2 和4 相连,分别接A和/A;5 和7 相连, 6 和8 相连,分别接B和

/B 。

电机的噪音特别大;而且没有力,电机本身在振动?

如遇到这种情况时,是因为步进电机工作在振荡区,一般改变输入信号频率CP就可以解决此问题。

电机在低速运行时正常,当是频率略高一点就出现堵转现象?

遇到这种情况多是因为加在驱动器的电源电压不够高引起的; 把输入电压加高一

些,就可以解决此问题, 注意不能高于驱动器电源端标注的最高电压;否则会引

起驱动器烧毁.

驱动器通电以后,电机在抖动, 不能运转?

遇到这种情况时, 首先检查电机的绕组与驱动器连接有没有接错; 如没有接错再步进电机是一种作为控制用的特种电机, 它的旋转是以固定的角度( 称为“步距

角”) 一步一步运行的, 其特点是没有积累误差, 所以广泛应用于各种开环控制。

步进电机的运行要有一电子装置进行驱动, 这种装置就是步进电机驱动器, 它

是把控制系统发出的脉冲信号转化为步进电机的角位移, 或者说: 控制系统每

发一个脉冲信号, 通过驱动器就使步进电机旋转一步距角。所以步进电机的转速

与脉冲信号的频率成正比。

所以,控制步进脉冲信号的频率,可以对电机精确调速;控制步进脉冲的个数,

可以对电机精确定位目的。

反应式步进电机与混合式步进电机的区别?

首先,在结构和材料上不同, 反应式电机不象混合式电机那样内部具有永久磁性

材料,混合式电机具有一定的自锁转矩。

其次,在运行性能上有差别, 混合式电机运行时相对较平稳, 输出力矩相对较大,

运行声音小。

再次,两种电机在价格上有差别, 反应式电机比混合式电机相对便宜, 但并不明

显。

步进电机的运行方向和我要求的相反,怎样调整?

一种方法是改变控制系统的方向信号。

另一种方法是通过调整电机的接线来改变方向, 具体如下表

电机接线方式原来接线序列换向后接线序列

两相四线A,A,B,B A,A,B,B或者A,A,B,B

三相三线A,B,C B,A,C或者A,C,B

三相六线A,A,B,B,C,C B,B,A,A,C,C或者A,A,C,C,B,B

五相五线A,B,C,D,E E,D,C,B,A

电机是二相四相六根和八根线的,而驱动器只要求接四根线,该怎样使用?

四相混合式电机也称二相混合式电机,只是四相电机的绕组引出线有多种接法。

四出线电机

和2 为一相,分别接A和/A;3 和4 为一相,分别接B和/B。

六出线电机

和2 为一相,分别接A和/A;5 和6 为一相,分别接B和/B 。 3 和4 不用,分别

悬空(请勿相连)。

八出线电机

和3 相连, 2 和4 相连,分别接A和/A;5 和7 相连, 6 和8 相连,分别接B和

/B 。

电机的噪音特别大;而且没有力,电机本身在振动?

如遇到这种情况时,是因为步进电机工作在振荡区,一般改变输入信号频率CP

就可以解决此问题。

电机在低速运行时正常,当是频率略高一点就出现堵转现象?

遇到这种情况多是因为加在驱动器的电源电压不够高引起的; 把输入电压加高一

些,就可以解决此问题, 注意不能高于驱动器电源端标注的最高电压;否则会引

起驱动器烧毁.

驱动器通电以后,电机在抖动, 不能运转?

遇到这种情况时, 首先检查电机的绕组与驱动器连接有没有接错; 如没有接错再检查输入频率CP是否太高;是否升降频设计不合理,参考升降频设计;以上原因都不是,可能是驱动器烧毁。

步进电机一些常见问题及其解决方案

1、如何控制步进电机的方向?

1 )、可以改变控制系统的方向电平信号。

2 )、可以调整电机的接线来改变方向,具体做法如下:

对于两相电机,只需将其中一相的电机线交换接入驱动器即可,如A+和A-交换。

对于三相电机,将相邻两相的电机线交换, 如: A,B,C 三相,交换A,B两相就可

2、步进电机振动大,噪声也很大,什么原因?

遇到这种情况是因为步进电机工作在振荡区,解决办法:

1 )、改变输入信号频率CP来避开振荡区。

2 )、采用细分驱动器, 使步距角减少,运行平滑些。

3、为什么步进电机通电后,电机不运行?

有以下几种原因会造成电机不转:

1 )、过载堵转(此时电机有啸叫声)

2 )、电机是否处于脱机状态

3 )、控制系统是否有脉冲信号给步进电机驱动器,接线是否有问题

4、步进电机抖动,不能连续运行,怎么办?

遇到这种情况, 首先检查电机的绕组与驱动器连接有没有接错

检查输入脉冲信号频率是否太高,是否升降频设计不合理。

5、混合式步进电机驱动器的脱机信号FREE一般在什么情况下使用?

当脱机信号FREE为低电平时,**驱动器输出到电机的电流被切断,电机转子处于自由状态(脱机状态)。**在有些自动化设备中,如果在驱动器不断电的情况下要求直接转动电机轴(手动方式),就可以将FREE信号置低,使电机脱机,进行手动操作或调节。手动完成后,再将FREE信号置高,以继续自动控制。

6、如何选择步进电机驱动器供电电源?

确定驱动器的供电电压,然后确定工作电流;**供电电源电流一般根据驱动器的输出相电流I 来确定。**如果采用线性电源,电源电流一般可取I 的1.1 ~1.3倍;如果采用开关电源,电源电流一般可取I 的1.5 ~2.0 倍。

7、如何选择步进电机驱动器供电电压?

电源电压通常根据电机的工作转速和响应要求来选择。如果电机工作转速较高或响应要求较快,那么电压取值也高,但注意电源电压的纹波不能超过驱动器的最大输入电压,否则可能损坏驱动器。如果选择较低的电压有利于步机电机的平稳运行,振动小。

8、细分驱动器的细分数是否能代表精度?

细分也叫微步,主要目的是减弱或消除步进电机的低频振动,提高电机的运转精度只是细分技术的一个附带功能。比如对步进角为1.8 °的两相混合式步进电机,如果细分驱动器的细分数设置为4,那么电机的运转分辨率为每个脉冲0.45°,电机的精度能否达到或接近0.45 °,还取决于细分驱动器的细分电流控制精度等其它因素。不同厂家的细分驱动器精度可能差别大;细分数越大精度越难控制。

9、为什么步进电机的力矩会随转速的升高而下降?

当步进电机转动时,电机各相绕组的电感将形成一个反向电动势;**频率越高,反向电动势越大。在它的作用下,电机随频率(或速度)的增大而相电流减小,**从而导致力矩下降

10、什么是步进电机?

步进电机是一种将电脉冲转化为角位移的执行机构。通俗一点讲:当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(及步进角)。您可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时您可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

11、步进电机分哪几种?

步进电机分三种: 永磁式(PM) ,反应式(VR)和混合式( HB)。永磁式步进一般为两相, 转矩和体积较小,步进角一般为7.5 度或15 度;**反应式步进一般为三相,可实现大转矩输出,步进角一般为1.5 度,但噪声和振动都很大。在欧美等发达国家80 年代已被淘汰;**混合式步进是指混合了永磁式和反应式的优点。它又分为两相和五相:两相步进角一般为1.8 度而五相步进角一般为 0.72 度。这种步进电机的应用最为广泛。

12、什么是 保持转矩(HOLDING TORQ)UE?

保持转矩(HOLDING TORQ)U是E 指步进电机 通电但没有转动时,定子锁住转子的力矩。它是步进电机最重要的参数之一,通常步进电机在低速时的力矩接近保持转矩。由于步进电机的输出力矩随速度的增大而不断衰减,输出功率也随速度的增大而变化,所以保持转矩就成为了衡量步进电机最重要的参数之一。比如,当人们说2N.m的步进电机,在没有特殊说明的情况下是指保持转矩为2N.m的步进电机。

13、什么是DETENT TORQUE?

DETENT TORQU是E 指步进电机 没有通电的情况下, 定子锁住转子的力矩。DETENT TORQU在E 国内没有统一的翻译方式,容易使大家产生误解;由于反应式步进电机的 转子不是永磁材料,所以它没有 DETENT TORQ。UE

14、步进电机精度为多少?是否累积?

一般步进电机的精度为步进角的3-5%,且不累积。

15、步进电机的外表温度允许达到多少?

步进电机温度过高首先会使电机的磁性材料退磁,从而导致力矩下降乃至于失步,因此电机外表允许的最高温度应取决于不同电机磁性材料的退磁点;一般来讲,磁性材料的退磁点都在摄氏130 度以上,有的甚至高达摄氏200 度以上,所以步进电机外表温度在摄氏80-90 度完全正常。

16、为什么步进电机低速时可以正常运转, 但若高于一定速度就无法启动, 并伴有啸叫声?

步进电机有一个技术参数:空载启动频率,即步进电机在空载情况下能够正常启动的脉冲频率,如果脉冲频率高于该值,电机不能正常启动,可能发生丢步或堵转。在有负载的情况下, 启动频率应更低。如果要使电机达到高速转动,脉冲频率应该有加速过程,即启动频率较低,然后按一定加速度升到所希望的高频(电机转速从低速升到高速)。

17、如何克服两相混合式步进电机在低速运转时的振动和噪声?

步进电机低速转动时振动和噪声大是其固有的缺点,一般可采用以下方案来克服:

A. 如步进电机正好工作在共振区,可通过改变减速比等机械传动避开共振区;

B. 采用带有细分功能的驱动器,这是最常用的、最简便的方法;

C.换成步距角更小的步进电机,如三相或五相步进电机;

D.换成交流伺服电机, 几乎可以完全克服震动和噪声, 但成本较高;

E. 在电机轴上加磁性阻尼器,市场上已有这种产品,但机械结构改变较大。

18、四相混合式步进电机与驱动器的串联接法和并联接法有什么区别?

四相混合式步进电机一般由两相驱动器来驱动, 因此,连接时可以采用串联接法或并联接法将四相电机接成两相使用。串联接法一般在电机转速较低的场合使用,此时需要的驱动器输出电流为电机相电流的0.7 倍,因而电机发热小;并联接法一般在电机转速较高的场合使用(又称高速接法),所需要的驱动器输出电流为电机相电流的1.4 倍,因而电机发热较大。

19、如何确定步进电机驱动器的直流供电电源

A. 电压的确定混合式步进电机驱动器的供电电源电压一般是一个较宽的范围(比如IM483 的供电电压为12~48VDC),电源电压通常根据电机的工作转速和响应要求来选择。如果电机工作转速较高或响应要求较快,那么电压取值也高,但注意电源电压的纹波不能超过驱动器的最大输入电压,否则可能损坏驱动器。

B. 电流的确定供电电源电流一般根据驱动器的输出相电流I 来确定。如果采用线性电源,电源电流一般可取I 的1.1 ~1.3 倍;如果采用开关电源,电源电流一般可取I 的1.5~2.0 倍。

20、混合式步进电机驱动器的脱机信号FREE一般在什么情况下使用?

当脱机信号FREE为低电平时,驱动器输出到电机的电流被切断,电机转子处于自由状态(脱机状态)。在有些自动化设备中,如果在驱动器不断电的情况下要求直接转动电机轴(手动方式),就可以将FREE信号置低,使电机脱机,进行手动操作或调节。手动完成后,再将FREE信号置高,以继续自动控制。

21、如果用简单的方法调整两相步进电机通电后的转动方向?

只需将电机与驱动器接线的A+和A-(或者B+和B-)对调即可。关于驱动器的细分原理及一些相关说明在国外,对于步进系统,主要采用二相混合式步进电机及相应的细分驱动器。但在国内,广大用户对“细分”还不是特别了解,有的只是认为,细分是为了提高精度,其实不然,细分主要是改善电机的运行性能,现说明如下:步进电机的细分控制是由驱动器精确控制步进电机的相电流来实现的,以二相电机为例,假如电机的额定相电流为3A,如果使用常规驱动器(如常用的恒流斩波方式)驱动该电机,电机每运行一步,其绕组内的电流将从0 突变为3A或从3A 突变到0,相电流的巨大变化,必然会引起电机运行的振动和噪音。如果使用细分驱动器,在10 细分的状态下驱动该电机,电机每运行一微步,其绕组内的电流变化只有0.3A 而不是3A,且电流是以正弦曲线规律变化,这样就大大的改善了电机的振动和噪音,因此,在性能上的优点才是细分的真正优点。由于细分驱动器要精确控制电机的相电流,所以对驱动器要有相当高的技术要求和工艺要求,成本亦会较高。注意,国内有一些驱动器采用“平滑”来取代细分,有的亦称为细分,但这不是真正的细分,望广大用户一定要分清两者的本质不同:

22、“平滑”并不精确控制电机的相电流,只是把电流的变化率变缓一些,所以

“平滑”并不产生微步, 而细分的微步是可以用来精确定位的。

23、电机的相电流被平滑后,会引起电机力矩的下降,而细分控制不但不会引起

电机力矩的下降,相反,力矩会有所增加。

24、两相和五相的混合式步进电机的应用场合有何不同?

一般来说,两相电机步距角大,高速特性好, 但是存在低速振动区。而五相电机步距角小,低速运行平稳。所以,在对电机的运转精度要求较高,且主要在中低速段(一般低于600 转/ 分)的场合应选用五相电机;反之,若追求电机的高速性能,对精度及平稳性无太多要求的场合应选用成本较低的两相电机。另外,五相电机的力矩通常在2NM以上,对小力矩的应用,一般采用两相电机, 而低速平稳性的问题可以通过采用细分驱动器的方式解决。

本文详细解析了一例步进电机无法正常运转的具体案例,并总结了步进电机常见问题的原因与解决方法,包括方向控制、振动噪声、运行故障等,提供了实用的故障排查与维护建议。

本文详细解析了一例步进电机无法正常运转的具体案例,并总结了步进电机常见问题的原因与解决方法,包括方向控制、振动噪声、运行故障等,提供了实用的故障排查与维护建议。

995

995

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?