III‐V器件紧凑建模在电路设计中的产业视角

摘要

本文阐述了面向电路设计的III-V族半导体紧凑模型的商业或产业视角。我们对比了III-V族半导体建模与硅基建模的需求差异。这些需求差异主要源于III-V器件的最终用户应用领域,以及两种技术“生态系统”的不同。这些差异为III-V建模领域带来了挑战与机遇。

索引术语

高电子迁移率晶体管,异质结双极型晶体管,集成电路建模,半导体器件建模。

一、引言

硅(Si)和III‐V族材料的紧凑模型之间存在许多差异[1]。这些差异在很大程度上源于硅技术所覆盖的应用范围与三五族材料技术之间的不同[2],[3]。本文从商业和工业角度对III‐V族材料的紧凑模型与硅基紧凑模型进行比较。我们将紧凑模型定义为:结构足够简单、可集成到电路仿真器中,并具备满足设计需求的足够精度的模型。基于物理的紧凑模型是指其方程基于基本物理原理的紧凑模型。本文重点将主要放在III‐V型异质结双极晶体管(HBTs)上(因其在III‐V族材料商业应用中的主导地位),但也会讨论III‐V型高电子迁移率晶体管(HEMT)建模(主要是氮化镓GaN),因为该技术的紧凑模型近年来受到了广泛关注。这使我们能够比较III‐V族双极型器件与场效应晶体管(FET)建模中的一些基本差异。

将III‐V族半导体紧凑建模与硅基建模区分开的一般考虑因素包括:应用范围和类型(应用的多样性及设计复杂性),以及设计人员对技术的获取方式(外部晶圆厂与内部晶圆厂)以及仿真器中的模型可用性。最后,电路芯片对产品性能的影响也同样重要。对于许多功率放大器(PA)(无论采用何种技术),集成电路仅是整体设计的一小部分,还必须考虑封装/组装以及热效应。

II. 模型的目标

对于任何技术而言,其目标都是拥有足够好的模型,以设计出可以销售的产品(即从拥有制造工艺转变为拥有人们愿意购买的产品)。紧凑模型的复杂性和精度要求取决于所设计的具体电路[4]。这些模型要求通常由使用该工艺的设计人员决定。模型的次要目标还可包括用于良率优化、调试以及指导下一代工艺开发活动。

对于任何紧凑模型都有一些基本要求。首先,该模型应具备预测性,无需针对特定设计进行参数的反向拟合。布线寄生参数不属于实际器件的一部分,不应包含在紧凑模型中。单元级缩放也应置于模型之外,除非是“多重性”——即并联器件。如[5],所述,一个成功的紧凑模型应采用连续可微函数来建模电流和电荷状态函数,完全实现电荷守恒,覆盖完整的电流‐电压(I–V)和电荷‐电压(Q–V)空间,包含热效应和陷阱效应的动态模型,并提供尺寸可扩展性。所有这些都被证明是准确预测电路性能所必需的。

A. III‐V族半导体与硅基模型的比较

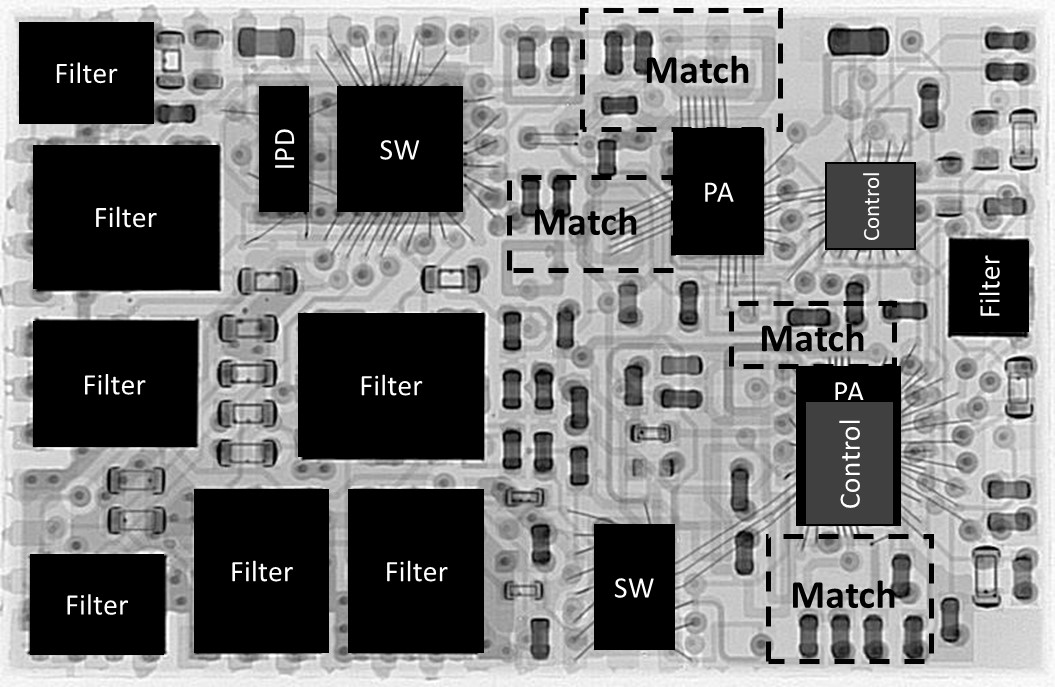

互补金属氧化物半导体和双极性互补金属氧化物半导体支持广泛的应用,涵盖从数字应用到高频功率放大器的各种用途。应用领域在很大程度上决定了建模的方法。三五族材料技术中最大的电子应用是异质结双极晶体管或高电子迁移率晶体管,即功率放大器。手机和无线局域网功率放大器等商业产品利用了异质结双极晶体管(或双极场效应晶体管)技术,将多级电路(以及偏置和简单逻辑电路)集成在单芯片上。一个前端模块[前端模块(FEM)]的示例如图1所示。

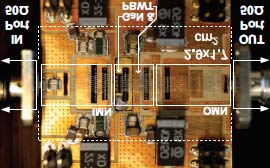

功放芯片包含多个射频链路、偏置和逻辑电路,以及一些输入和级间匹配电路。这与高产量应用的HEMT有所不同,因为HBT通常用于单片微波集成电路(MMIC),而商用HEMT更多地集中在使用分立功率晶体管的设计上。一个使用分立功率晶体管的应用实例是图2[6]所示的基站功放。这与早期的数模混合信号应用有很大不同;III–V族FET领域针对的是[1]这类应用,其建模要求也不同。

现在,让我们来探讨设计人员如何使用或访问这些不同的技术。除了应用之外,这也对建模工作的差异起到了巨大作用。

1) 代工厂模型:

产品设计人员主要通过与代工厂合作来获取硅锗异质结双极型晶体管或双极性互补金属氧化物半导体。正如我们所提到的,其应用范围非常广泛。为了应对各种电路需求,代工厂需要提供晶圆厂模型,这些模型必须在多种使用条件下具备单元级可扩展性和多种配置,并保持高度准确性。由于代工厂的用户众多,因此有更多的人在“检查你的工作”,使得这些原本就被寄予一定期望的模型能够迅速得到评估和“调试”。这种应用范围意味着对于硅

表I 代工厂仿真器支持

| III-V代工厂 | 硅基代工厂 |

| Keysight ADS | Keysight ADS |

| Ansys HFSS Circuit | Cadence Virtuoso |

| Synopsys Sentaurus | Synopsys Custom Designer |

| COMSOL Multiphysics | Mentor Graphics Eldo |

与III‐V族半导体模型不同,这些模型涵盖了一些建模方面的问题,例如闪烁噪声建模和晶体管匹配(因为硅基应用需要这些)。代工厂模型必须能够在多种仿真器中使用。表I列出了部分III‐V族和硅基代工厂所支持的仿真器示例。

尽管存在少量纯代工III‐V族代工厂,但III‐V族材料技术的大部分产能来自采用自有晶圆厂工艺的公司[7]。III‐V族代工厂强调用于功放设计的设计工具。无论使用哪家代工厂,您都需要确保所用模型对您的设计足够准确,并且考虑了与您的应用相关的效应。例如,早期从事射频互补金属氧化物半导体的设计人员在开发射频混合信号电路或功率放大器时,不得不面对模型主要针对数字应用所带来的困难。

2) 为产品建模内部/自有工艺:

在自有III‐V族晶圆厂中,建模要求与向外部代工厂用户提供模型的情况有很大不同。对于自有晶圆厂而言,产品聚焦范围窄且设计基础设施简化,通常仅支持单一紧凑模型,这并不罕见。这对建模团队来说较为简便,但未必最有利于设计团队。例如,可能只提供VBIC或AHBT其中之一,而不是同时提供两种模型。因此,在进行特定类型仿真时(例如,对逻辑功能的复杂仿真使用较简单的模型),无法选择合适的模型复杂度,而必须采用“一刀切”的方法。由于需要支持的电路仿真器范围缩小,基本单元的缩放和配置可直接编码到仿真器中(而非作为独立的模型卡片),从而提供了通过调整基本单元来优化电路性能的机会。对内部工艺进行建模有助于更有意义地驱动与所销售产品相关的统计信息[8]–[11]。例如,用于射频混合信号电路的代工厂角模型通常由更适合数字电路而非射频电路的参数驱动。由于工艺知识产权(IP)——包括工艺能力与变异、特殊器件——仅限内部使用,因此可以将其用于模型或设计套件中。

内部过程建模增加价值的一个示例是天线开关应用。在绝缘体上硅(SOI)或III‐V族半导体中的场效应晶体管的典型代工厂模型可能是一个单指器件。如果对内部工艺进行建模,则可以为开关堆栈(更接近产品知识产权)生成模型,其中“器件”由数十或数百个指状结构组成。代工厂

通常不会提供这一点,因为它介于传统建模与电路设计之间。

并非所有工艺都会表现出相同的效果。其中一些效果取决于器件设计。例如,外延材料设计(异质结)和/或工艺(是否有钝化台面)的选择[1]可能会影响使用标准模型对工艺进行建模的准确性。技术开发、建模与设计之间的紧密耦合非常重要,以便在前期就讨论影响器件(或设计)建模能力的相关选择(如版图配置)。对工艺进行建模以预测良率,比对标杆器件进行建模更为重要。技术开发与建模的这种结合[12]对于推动技术进步以提升产品性能也非常有用。例如,不同的单元胞拓扑结构[13],[14]或设计规则变更可改善电路性能,而这些可以通过基于物理的可扩展模型(或设计规则驱动模型)轻松预测。此类优化通常在内部晶圆厂比在代工厂更容易实现。这同样适用于外延材料的更改(特别是对于双极型器件)。

使用内部晶圆厂的另一个方面对于III‐V族半导体异质结双极晶体管放大器而言既是优势也是劣势,即较低的掩模成本和快速周转时间(这些始终比使用代工厂更便宜/更快)[15]。这导致设计人员倾向于调整设计,而不是专注于仿真。随着前端模块变得越来越复杂(从图1可以明显看出,与独立功率放大器相比,功率放大器更难访问),设计人员将需要摆脱耗时的试错方法,转而采用更系统化的基于仿真的方法。

尽管文献中的出版物往往只关注有源器件,但要实现真正的产品(尤其是单片微波集成电路),对电路中每个元件(特别是包括无源器件)建立精确的模型至关重要。对于采用专属工艺并能直接获得产品良率反馈(来自探针测试良率或最终测试良率)的公司而言,这是一项非常重要的优势。这是确定哪些模型参数(或器件的某些部分)对特定类型电路的良率具有关键影响的最佳途径。这种紧密的关联在代工厂合作关系中通常无法实现。

III. 模型可用性

在双极性互补金属氧化物半导体(BiCMOS)中,各工艺通常具有足够的相似性,使得在许多代工厂中观察到的器件物理具有一致性。这种标准化理念贯穿于整个硅产业(从ITRS路线图到工艺设备供应商),并成为硅的成功关键。这意味着从古梅尔‐普恩(Gummel–Poon)到VBIC,再到HiCUM和 MEXTRAM等标准化(或联盟推动)模型更容易被接受。

对于III‐V型异质结双极晶体管,材料设计选择和工艺设计选择可能导致不同的代工厂面临必须建模或考虑的不同物理效应[16]。III–V晶圆厂数量较少,也不利于标准化,特别是当竞争对手使用内部晶圆厂或共享其自身模型的代工厂视角作为竞争优势时。对于III‐V型异质结双极晶体管而言,模型可用性也一直是一个长期存在的问题。

传统上使用的模型一直是标准的古梅尔‐普恩[17],以及最近使用的VBIC[18]已用于演示多种功率放大器设计[12],[19]–[21]。对于高电流应用,VBIC存在一些局限性[22]。HiCUM[23]已应用于各种III–V HBT技术[24]–[26]。AHBT模型是首个广泛使用的III–V HBT专用模型,该模型基于但不同于UCSD/DARPA模型。尽管大多数III–V HBT代工厂提供AHBT模型,但此模型仅可在Keysight ADS中使用。(例如,应用波研究用户必须用UCSD/DARPA模型替代。)这限制了使用这些模型可设计的电路类型。与硅双极型晶体管模型(HiCUM、MEXTRAM和VBIC)不同,其Verilog‐A代码不可获取。

表 II 仿真器中的模型实现

| 模型 | Keysight ADS | Cadence Virtuoso | Synopsys Sentaurus | Verilog-A 可用性 |

|---|---|---|---|---|

| Gummel-Poon | 是 | 是 | 是 | 是 |

| VBIC | 是 | 是 | 是 | 是 |

| HiCUM | 是 | 部分 | 是 | 是 |

| MEXTRAM | 是 | 是 | 是 | 是 |

| AHBT | 是 | 否 | 否 | 否 |

| GaN-HEMT Standard Models (2018) | 是 | 否 | 否 | 是(有限) |

表 II通过展示各种仿真器中实现的模型说明了这一问题。无法在仿真器中使用某模型,显然会阻碍其大规模采用。

对于氮化镓高电子迁移率晶体管,紧凑模型委员会在2014年筛选出两个模型[27]并于2018年将其标准化[28]。这种情况的奇怪之处在于,主要氮化镓生产商并未利用这些模型(参见表I中的注释),即使Verilog‐A代码已经可用,并且预计在2018年实现商业化应用。从某种意义上说,III–V场效应晶体管的专有模型似乎更受青睐,并被视为氮化镓代工厂的竞争优势[29],[30]。也有一些设计人员选择基于神经网络的行为模型(NeuroFET[31]或DynaFET[32]),这些模型在氮化镓器件中最为流行。

X参数模型也可使用,但需要在专用设备上投入大量资本,而且在氮化镓建模的情况下,并未使用脉冲数据。由于氮化镓功率放大器的负载线在偏置电压高达65 V时仍保持平坦,且电流摆幅远超此值,X参数模型在对这类器件建模时应用受限。看起来,一个模型是否“标准化”并不如其在仿真器中对产品设计师使用的可用性重要。尽管模型标准化应是一个重大进步,但在超过1300篇关于氮化镓场效应晶体管建模的出版物中,IEEE Xplore中,仅有12篇与这些GaN标准模型相关。从设计角度来看,希望这些模型能够成功地跨技术应用,从而使使用III–V场效应晶体管的设计人员能够享受到其互补金属氧化物半导体、横向扩散金属氧化物半导体和双极型器件在模型可用性、共享调试方法和通用参数提取方法方面所具有的优势。这种缓慢采用的另一个可能原因是,对于功率放大器设计师而言,“器件”的定义与工艺技术人员对“器件”的定义不同。对功率放大器设计师来说,“器件”通常包含一组器件(如图2所示),并可扩展到包括匹配电路和键合线的完整封装器件;而对于工艺技术人员来说,器件通常指一个独立晶体管。

模型提取的复杂性在所提出模型的采用和使用中也起着重要作用。越简单越好。内部开发模型具有独特的优势,即在应用于具有偏置、频率和功率多样性的各种产品后,其模型表述和提取方法已经历了多轮改进。

四、HBT与FET建模对比

如前所述,III‐V族异质结双极晶体管建模与III‐V族场效应晶体管建模之间的主要区别在于应用以及器件的使用方式。对于砷化镓异质结双极晶体管(GaAs HBTs),作为产量最高的III‐V族电子器件,其应用采用单片微波集成电路设计,要求将功率级和逻辑电路集成在单芯片上。这自然使其适用于类似于硅锗异质结双极晶体管(SiGe HBTs)的建模风格(基于物理的可扩展模型)。磷化铟异质结双极型晶体管(InP HBTs)主要用于高速逻辑[12],[19]应用,因此可以遵循类似硅的建模流程。

从历史上看,砷化镓场效应晶体管紧凑模型不仅用于功率放大器和天线开关的设计,还广泛应用于各种数字电路和混合信号电路[1],[33]。这些电路的设计使得栅长缩放变得重要。随着异质结双极型晶体管在商用放大器领域占据了大部分(并非全部)市场,而高电子迁移率晶体管在手机应用中仅被用作开关,这一趋势逐渐减弱。由于场效应晶体管的功率放大器和开关设计人员仅使用最小栅长,因此栅长缩放的重要性被弱化了。

天线开关建模是针对所有III‐V族半导体和硅基应用的通用紧凑建模的一个特例。与普遍认知相反,开关建模在简单的集总元件方法之外极具挑战性,尤其是在需要精确预测谐波和互调产物等非线性特性时。非线性开关模型的核心在于电流和电荷及其在原点处(即Vds= 0 V,该位置正是应用发生且模型被使用之处)的导数的连续性和存在性。在金属氧化物半导体场效应晶体管领域,这一直是伯克利短沟道IGFET模型及其他行业标准模型在开关和混频器类应用中的最大缺陷。宾州州立大学‐飞利浦模型(PSP)和PSP绝缘体上硅模型(PSP SOI)正是为解决零漏极电压下的对称性和非奇异行为问题而设计,并引入了诸如对称线性化[34]等物理相关的保障措施来确保这一点。尽管如此,PSP在使用中仍然存在问题,例如,绝缘体上硅开关的仿真,如格芯通过修复所指出的关断谐波预测。对于III‐V器件,企业已使用内部定制模型[35],[36]以满足其在赝配高电子迁移率晶体管和氮化镓应用中的特定需求。开关建模中另外两个常被忽视的方面是在共源极和共栅极模式下的表征,其中前者用于参数提取,后者主要用于验证并模拟实际应用情况。目前尚无特定的行业标准非线性开关模型。晶体管的可扩展性(除栅极宽度外)几乎从未被讨论。从当前的应用来看,氮化镓高电子迁移率晶体管的使用主要分为两种:1)大尺寸分立晶体管形式;或2)小批量、性能驱动型应用,其中高良率并非限制因素。对于单片微波集成电路应用,值得关注的是代工厂是否会采用更为“模拟混合信号”的建模方法,而标准紧凑模型的建立使得业界共同参与模型改进和参数提取技术成为可能,从而简化这一进程。

V. 紧凑模型与行为模型

由于III‐V族半导体技术的重点主要集中在功率放大器(PA)上,因此逐渐形成了两个发展方向:基于物理的紧凑模型与行为模型。行为模型包含更高的抽象层次(包括电路模块而非分立元件),其可以是基于方程的,也可以是基于查找表的。这两种方法本无理由不能共存,而目前出现的分歧在很大程度上类似于内部工艺建模与未知工艺建模之间的差异。紧凑建模方向的研究人员能够获取“黑箱内部”的信息,并利用器件物理知识构建适用于单片微波集成电路设计(包括分立器件)的基于几何结构的模型。紧凑模型具有若干显著优势:便于进行统计仿真[10]、与器件设计/工艺直接关联、对衍生技术可快速确定参数,以及针对电路性能优化晶体管单胞几何结构/尺寸[18]。这些特性在基于表格或曲线拟合模型中则显得更加繁琐。行为模型适用的场景是在更高一级的抽象层次上——即当分立器件或电路模块的电路已经完成优化之后。因此,对于将用于系统级仿真的分立器件或电路模块,行为模型可能是一个合适的选择。有人曾提出“行为模型比紧凑模型更准确”[37],[38]的观点。这一论点的问题在于:1)它可能仅对所测量的特定器件成立,但对于下一片晶圆上的器件则未必成立;2)这仅仅意味着紧凑模型中可能未包含正确的物理机制!行为建模另一个非常关键的问题是设计人员培训。设计人员必须清楚地了解被建模的内容(即“黑箱内部”是什么),否则会错误使用模型,从而违背行为模型的初衷。此外,在系统中连接模型时也必须格外谨慎。行为建模的前提假设是被建模的元件不受电路环境(例如匹配网络)的影响,而这一点并不总是成立,尤其是在功率放大器中。

六、超越器件模型:电磁仿真、热仿真与封装

对于基于单片微波集成电路(MMIC)或分立器件的功率放大器,其封装(包括键合线)几乎占整个电路的一半(在当前的功率放大器、双工器模块和前端模块中情况更严重)。这使得精确的电磁(EM)仿真对产品成功至关重要。这包括片上无源器件(主要是电感和电容)、键合线(或柱状结构)、层压板(在手机应用中,这是主流的组装技术)以及表面贴装器件[39]的仿真。在有源器件外部调整电路性能的能力(即前述的微调)是导致砷化镓模型被认为较差的部分原因。这种调整需求是因为它是功率放大器,而非由技术本身导致的。

电热建模长期以来一直应用于III‐V族半导体技术(包括封装和片上)。以往的研究重点主要集中于可靠性,而非电路性能。最近的研究表明,热耦合对电路性能具有显著影响[40]–[43]。其中一个建模挑战是如何在设计过程中有效利用这些热信息。对此最便于设计师使用的方法是确定一个可连接到电路的热阻抗模块[44],从而快速探索各种热耦合项,识别出对性能影响最为关键的因素。另一个重要特性,类似于版图寄生参数提取(PEX)或PEX所需的功能,是能够仅使用该网络中的主要项(节点越多,收敛性越差),或方便地开启和关闭该网络。

七、未来需求

我们目前面临的第一个重大挑战是,将有源器件的基于物理的紧凑模型与基板/封装以及各种封装技术(如倒装芯片和焊料凸点)的模型结合进行协同仿真。其中一个问题是需要处理芯片(或封装)上的过渡结构和流道,任何电流的垂直或倾斜传导都需要对整个组件进行2.5维或3维电磁仿真。此外,产品设计过程中需要使用不同的仿真器引擎,这进一步增加了复杂性。随着产品向越来越高的集成度发展(包括在FEM中集成更多功能),统计模型将变得愈发重要,原因如下:1)在复杂系统中进行手动调整不再可行;2)晶圆良率低所带来的成本更高,因为会有更多的芯片被废弃。这一点对于双极型和场效应管单片微波集成电路均适用。

八、结论

我们提供了用户视角以及关于III‐V族半导体紧凑模型的一些历史背景。与硅相比,主要差异源于这些技术所应用的领域、III‐V族半导体设计的封闭性质,以及这些模型在产品设计人员所使用的工具中的适用性和可用性。尽管标准化紧凑模型在硅技术中(甚至在III‐V型异质结双极晶体管中)较为常见,但由于其能为代工厂商带来的价值和优势,在III‐V高电子迁移率晶体管中却并不普遍。

III-V器件紧凑建模的产业挑战

III-V器件紧凑建模的产业挑战

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?