高频超声换能器低噪声放大器集成电路设计

1. 引言

超声波在微生物学领域最近被研究作为一种工具。其应用包括用于无创检测生物组织和活细胞的声学显微镜[1–4],以及基于辐射力原理对微粒或细胞进行非接触操控[5–7]。目前声学显微镜的先进水平是使用单元素聚焦换能器。在大多数情况下,超高频范围内的换能器基于蓝宝石上的氧化锌薄膜,并在氧化锌层的另一侧研磨出球形腔体作为聚焦元件。

生成信号在水中的衰减与传播距离和频率的平方成正比。随着工作频率的增加,换能器的焦距应减小,因此要求透镜的半径更小且球面度更高。在超高频超声换能器设计中,与蓝宝石透镜相比,硅透镜可能更为合适,原因如下:(1)硅片比蓝宝石晶体更便宜;(2)对于硅透镜,可以利用微机电系统(MEMS)光刻和蚀刻技术实现良好的均匀性,而蓝宝石透镜则需采用研磨方法;并且,(3) 可以在硅透镜体上制作多个透镜,以实现先进的换能器配置。此外,由于氧化锌基换能器的压电效应较弱,其信号振幅较低,难以在声学显微镜中实现良好性能。另一种重要的非铁电性压电材料氮化铝(AlN)相比氧化锌具有更好的化学和热稳定性,以及与互补金属氧化物半导体 (CMOS) 技术更高的兼容性[8–10]。此外,更高的纵波速度使氮化铝更适用于超高频应用。

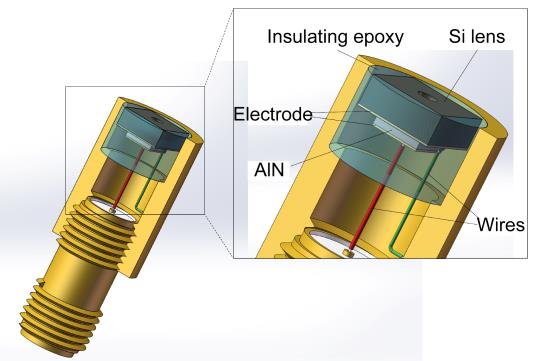

图1. 氮化铝超高频超声换能器与回波信号处理系统的原理图。

近年来,超声系统的微型化和性能提升得到了发展。其中推动力之一是换能器技术的进步,另一个则是先进的半导体技术,基于该技术的超声应用集成电路(IC)可进一步提高系统灵敏度并降低成本。换能器前端,特别是模拟接收部分,在整个系统性能中起着至关重要的作用。低噪声、大带宽、高频和线性度是需要仔细考虑的重要方面。典型的超声接收模拟前端(AFE)集成电路如图1所示,由低噪声放大器(LNA)、时间增益补偿(TGC)放大器以及低通或带通滤波器组成,这些模块通常以级联方案排列,构成AFE接收链[11]。放大和滤波后的回波信号最终通过模数转换器(ADC)转换为数字信号,并由数字信号处理(DSP)模块进行处理。事实上,第一级模块LNA的性能,包括带宽、噪声系数、增益和线性度,对整个AFE接收链的性能具有决定性影响。n级级联结构的噪声系数(NF)接收链可以扩展为

$$

NF = NF_1 + \frac{NF_2 - 1}{G_1} + \frac{NF_3 - 1}{G_1 G_2} + \cdots + \frac{NF_n - 1}{G_1 G_2 \cdots G_{n-1}}

$$

其中NF_i 和G_i 分别表示链路中第i个电路模块的噪声系数和增益。显然,低噪声放大器的高增益(G1)能够降低后续级联电路的噪声贡献,而低噪声放大器的低噪声系数(NF1)则有助于实现整个接收链路的低噪声系数(NF)。同时,低噪声放大器的高增益还可以降低模拟前端其他增益模块的电路复杂度。由于真实的医用超声回波信号并非单频信号,大带宽的第一级低噪声放大器有利于保证信号的完整性。超声回波所携带的信息。还应考虑低噪声放大器的线性度。

在超声回波中,低噪声放大器的线性度也应被仔细考虑和模拟,因为由低噪声放大器引入的失真和非线性在模拟前端的后续阶段中难以消除[12–14]。尽管一些知名芯片设计公司,如ADI(美国马萨诸塞州诺伍德模拟器件公司)、美信(美国加利福尼亚州森尼韦尔集成公司)和德州仪器(美国德克萨斯州达拉斯公司),已经设计出一系列可用于超高频超声应用的低噪声低噪声放大器芯片,但在噪声与增益之间的良好折衷尚未实现。大多数芯片具有良好的噪声性能,但增益性能较差。

本文中,我们介绍了采用氮化铝压电薄膜作为压电元件、硅透镜用于聚焦的500 MHz超声换能器的设计。详细阐述了硅透镜的制备与表征。作为模拟前端中用于回波信号处理的最重要电路模块,本文还设计了一种采用无电感共源共栅组合结构的宽带高增益低噪声放大器。该低噪声放大器具有低噪声系数、高增益和良好线性度的特点。

2. 硅透镜的制备与表征

选择各向同性XeF2干法刻蚀工艺来刻蚀硅腔体,而非传统的各向同性湿法刻蚀。此前我们采用 HF:HNO3:CH3COOH = 1:2:3(HNA)溶液进行湿法刻蚀[3]。干法刻蚀工艺相比湿法刻蚀具有多项优势:(1) 可直接使用光刻胶作为刻蚀掩模,而湿法刻蚀需要额外的硬掩模(氮化硅),该硬掩模需通过低压化学气相沉积LPCVD生长,因此干法刻蚀可缩短制造时间。(2) XeF2刻蚀可实现比湿法刻蚀更慢的刻蚀速率,从而获得更优的半球形状和更好的表面光滑度。(3) XeF2刻蚀过程更具可控性。我们只需改变刻蚀循环次数即可轻松控制刻蚀深度。相比之下,湿法刻蚀对HNA溶液的成分(氢氟酸、硝酸和乙酸的比例)非常敏感,难以精确控制。(4) 所有反应均在密闭腔室内进行,可避免接触有毒或腐蚀性化学品。

反应物XeF2,在室温下呈固态晶体形式。当暴露于低压环境时,XeF2晶体会升华至气相。该物质对硅具有高选择性,相对于其他材料(如大多数光刻胶、氧化物、氮化物和多种金属)而言。所涉及的化学反应为:

$$

2XeF_2 + Si \rightarrow 2Xe(g) + SiF_4(g)

$$

采用光刻技术将图案转移到光刻胶上,以用于腔体的制作。设计的掩模图案为4 mm × 4 mm的圆形阵列,圆的直径范围从50 µm到 300 µm(每行递增25 µm),以便获得不同尺寸的硅透镜。光刻工艺流程如下:首先,在硅片上旋涂光刻胶(AZ MIR701,3000转/分钟,40秒,后烘: 90 ◦C,1 分钟;MicroChemicals有限公司,德国乌尔姆)。然后使用掩模对准器对涂覆的硅片进行曝光,曝光时间为20秒,功率为3.75 mW/cm2(后烘 110 ◦C,1分钟)。接着,将曝光后的硅片用AZ 300显影液显影1分钟,成功将图案转移到光刻胶上。随后将硅片放入XeF2刻蚀腔体中,进行125次刻蚀循环(约4小时)。最后,使用丙酮配合超声波搅拌去除样品上的残留涂层。

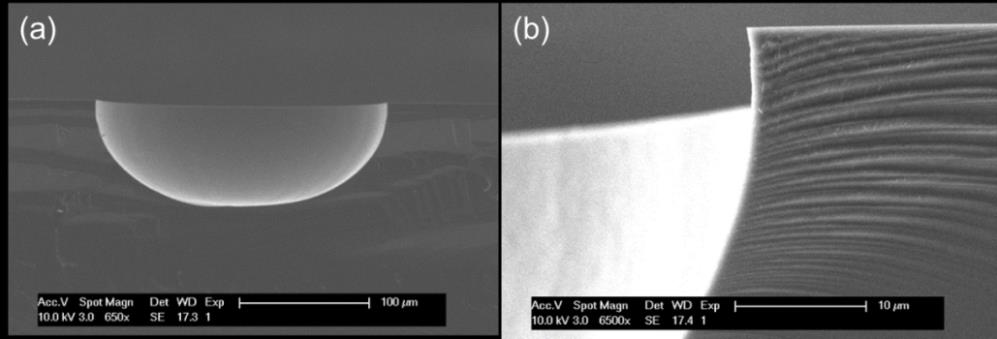

硅透镜的最终直径范围从 200 µm 到 540 µm,具体取决于原始掩模图案尺寸。图 2展示了硅透镜的截面以及透镜角落的放大图像,通过该图像我们可以检查其形状和表面光滑度。可以看出,半球形形状清晰,表面光滑度达到百纳米级别。

3. 换能器设计与有限元仿真

由于氮化铝具有优异的性能,如高纵向声速(~11,000 m/s)、高热稳定性(熔点~2100 °C,压电效应应用可达1150 °C)、相对较高的机电耦合系数(kt~ 0.28)以及低介电常数(εs/ε~ 8),因此被选为超高频换能器的压电层材料。此外,氮化铝与互补金属氧化物半导体 (CMOS) 技术兼容。通过基于有限元模型的仿真软件PZFlex(PZFlex2016,Weidlinger联合公司,美国加利福尼亚州山景城)对换能器的具体设计参数和性能进行了模拟。模拟中使用的主要材料列于表1。

| 材料 | 功能 | c(m/s) | ρ(kg/m3) | Z(MRayl) |

|---|---|---|---|---|

| AlN | 压电元件 | 11,000 | 3260 | 35.86 |

| Si | Lens | 8430 | 2340 | 19.8 |

| 水 | 前负载 | 1540 | 1000 | 1.54 |

| EPO-TEK 301 | 背衬 | 2650 | 1150 | 3.05 |

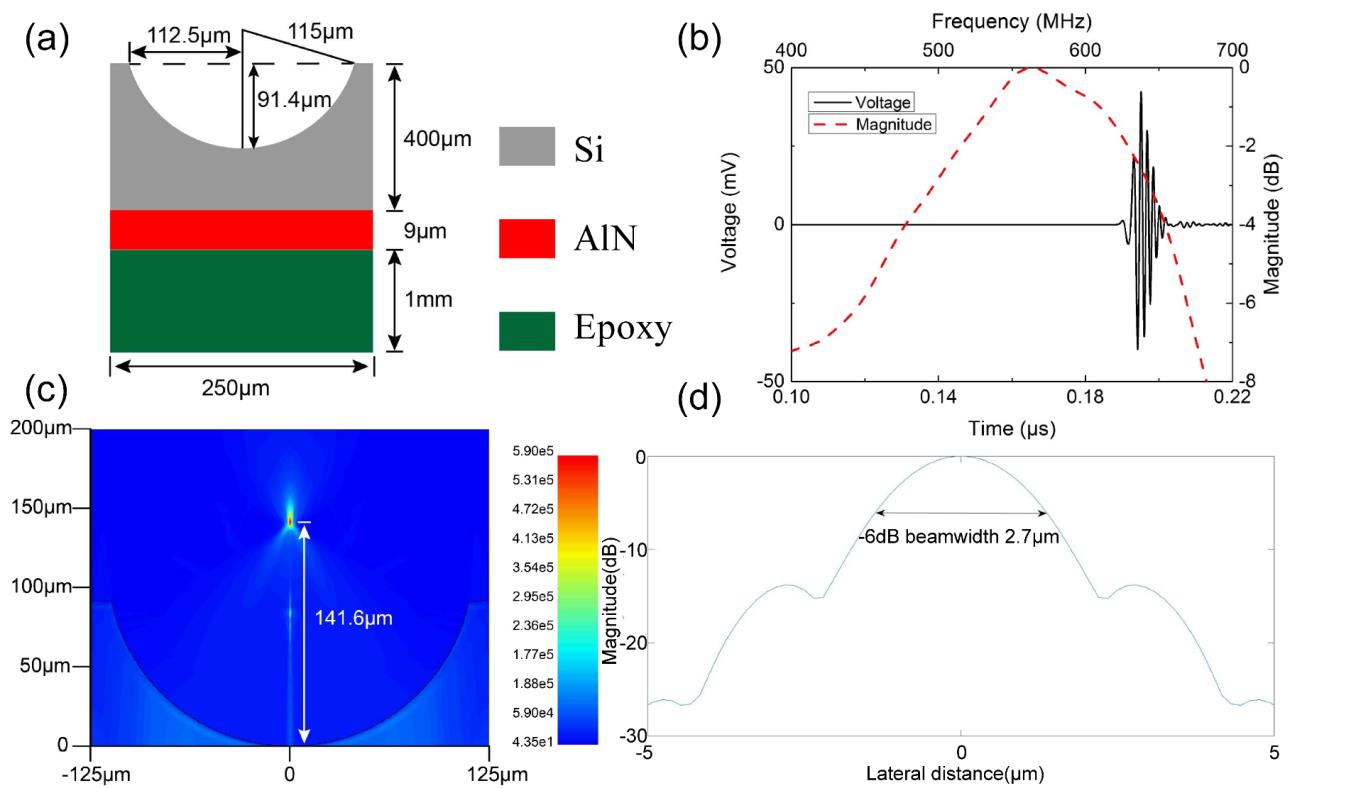

图3a给出了氮化铝叠层与透镜和背衬材料的设计规格。氮化铝薄膜的厚度为9 μm,以实现500兆赫兹的中心频率。在仿真过程中,氮化铝薄膜串联一个50 Ω电阻,换能器由激励频率为500兆赫兹、峰峰值电压为1伏特的正弦信号驱动。盒尺寸在轴向和横向均选择为1/20波长。仿真时间设置为0.22 μ秒用于信号发射与接收。图3b显示了通过有限元仿真获得的脉冲回波波形和频谱。中心频率 (fc) 和 −6分贝带宽 (BW) 由以下方程给出:

$$

f_c = \frac{f_l + f_u}{2}

$$

$$

BW = \left( \frac{f_u - f_l}{f_c} \right) \times 100\%

$$

其中fl和fu 分别定义为频谱中振幅幅值为最大值的50%(−6 dB)时的下限和上限 −6 dB频率。计算得到中心频率和−6 dB带宽分别为559兆赫兹和40%。在模拟中,焦深由声压模式确定(图 3c)。假设水中声速为1490米/秒,氮化铝换能器的焦深计算为143.6 μm。聚焦横向声束剖面(图 3d)展示了模拟的−6 dB波束宽度为2.7 μm。有限元仿真结果表明,基于该氮化铝换能器带硅透镜,可以设计和制造具有高中心频率和窄 −6分贝波束宽度的超声换能器。

带透镜和背衬材料的氮化铝(AlN)叠层设计参数;(b) 硅透镜换能器的模拟脉冲回波波形及频谱;(c) 换能器产生声压模式;以及,(d) 硅透镜换能器的聚焦横向声束剖面)

带透镜和背衬材料的氮化铝(AlN)叠层设计参数;(b) 硅透镜换能器的模拟脉冲回波波形及频谱;(c) 换能器产生声压模式;以及,(d) 硅透镜换能器的聚焦横向声束剖面)

4. 回波信号低噪声放大器集成电路设计

如第一节所述,用于超声回波信号处理的低噪声放大器应具备低噪声系数、宽带、高增益和良好线性度的特性。传统的基于电感的低噪声放大器能够很好地满足这些性能要求。然而,片上大体积电感占用面积较大,与超声系统及其他许多应用中所需的高集成度目标相违背。此外,精确的电感模型很难建立,可能导致多次流片,从而大幅增加成本[15–18]。因此,近年来无电感低噪声放大器更加吸引人,已发表文献中提出了多种拓扑结构[19–25]。这些拓扑结构实际上可分为三类,包括采用电阻端接的共源极(CS)结构、并联反馈(SFB)放大器以及采用电容交叉耦合或增益提升技术的共栅极(CG)结构[15,26], shunt‐feedback (SFB) amplifier [27], 和共栅极(CG)结构,其具有电容交叉耦合或增益提升技术[28–31]。如图4a所示,电阻端接的共源极方案通过使用一个50‐Ω的分流电阻来提供输入阻抗。然而,为了实现良好的噪声性能,需要输入晶体管(M1)具有较大的跨导(gm)。对于SFB(图4b)和CG(图4c)方案,即使输入晶体管的gm较小,也能实现低噪声系数,但通常需要较高的功耗以实现输入匹配。近年来,gm‐提升技术较为流行,其基本思想是利用辅助电压增益同时在输入晶体管的栅极和源极施加信号(图4d)。由于CG晶体管(M1)与放大器构成负反馈环路,其 gm可被提升。该技术可在实现低噪声系数的同时,获得较好的功耗与输入匹配之间的折衷。

(a)共源极(CS)放大器(b)并联反馈(SFB)放大器(c)共栅极(CG)放大器以及(d)采用跨导增强技术的CG放大器)

(a)共源极(CS)放大器(b)并联反馈(SFB)放大器(c)共栅极(CG)放大器以及(d)采用跨导增强技术的CG放大器)

本文采用无电感方案和共源共栅组合结构进行低噪声放大器集成电路设计,以满足芯片面积小和高性能的要求。CMOS技术代际发展表现出优异的性能,如低噪声系数、高特征频率等,同时还能为低成本高性能集成电路设计提供更大的设计余量。本研究中的医用输入超声信号频率中心为500兆赫兹,由于大多数现有的CMOS工艺均可轻松处理该频率,因此采用0.35 µm CMOS工艺进行低噪声放大器设计,实现了更好的集成度和功耗降低。本文所提出的低噪声放大器的单端原理图如图5a所示。输入电阻Rin为源阻抗,其典型值等于 50Ω。第一级实际上是一个采用 gm‐增强技术的共栅放大器。有源反馈放大器由晶体管M4和负载电阻RL1构成的共源放大器实现,该放大器的增益可表示为−gm4RL1。如果将Av表示为局部开环增益,则当满足以下条件时可实现阻抗匹配

$$

R_{in} = \frac{1}{g_{m1}(1 + A_v)}

$$

其中gm1是反馈晶体管M1的跨导。因此,与传统的共模或共栅结构相比,为实现输入阻抗匹配所需的低噪声放大器跨导可降低(1+ Av)[32]倍。由于本设计将采用全差分方案,该电路还可以为负输出Vout−提供负增益,从而在实现整个差分电路时形成正反馈。输入信号首先由共源晶体管M4放大,然后注入由M2、M3和二极管连接的晶体管负载M6组成的共栅放大器。本设计还采用了折叠式共源共栅结构,其中晶体管M5堆叠在M1之上,M3堆叠在M2之上,以提供高反向隔离度,从而提高功率增益。

对于从Vin到Vout+的正增益路径,其增益可表示为

$$

A_{v,out+} = g_{m1}(1 + g_{m4}R_{L1})\left(g_{m5}r_{O5} \parallel r_{O1} \parallel \frac{1}{g_{m7}}\right)

$$

以及从Vin到Vout−的负增益路径

$$

A_{v,out-} = -g_{m4}R_{L1}g_{m2}\left(g_{m3}r_{O3} \parallel r_{O2} \parallel \frac{1}{g_{m6}}\right)

$$

其中rOi为晶体管Mi的漏源电阻。

在所提出的LNA中,如图5b所示,来自晶体管M1和M2的噪声贡献可以被抵消。以M2的噪声贡献为例,对M1的噪声贡献也可进行类似的分析。由晶体管M2产生的噪声可建模为一个电流源in,2,该电流源将在点X处产生噪声电压vn,2以及负输出端的噪声电压vn,out−,其表达式可表示为

$$

v_{n,out-} = -\frac{i_{n,2}}{g_{m6}}

$$

vn,2 也将由由M1、M5和M7组成的共源放大器进行放大,且在Vout+端的噪声电压可表示为

$$

v_{n,out+} = -i_{n,2}R_{L1}g_{m1}\left(g_{m5}r_{O5} \parallel r_{O1} \parallel \frac{1}{g_{m7}}\right)

$$

当vn,out+ = vn,out−时,晶体管M2的噪声贡献可以被抵消,因为此时它变为纯粹的共模信号,并最终在输出端Vout+和Vout−处进行减法处理。因此,电路中相关器件的参数应设计为满足

$$

R_{L1}g_{m1}g_{m6}\left(g_{m5}r_{O5} \parallel r_{O1} \parallel \frac{1}{g_{m7}}\right) = 1

$$

噪声抵消机制极大地改善了整个电路的噪声性能[32,33]。电阻RL1的热噪声和晶体管M4的沟道热噪声随后成为整个低噪声放大器噪声的主要部分。

单端原理图和信号传播路径以及(b)关键器件的噪声模型和噪声抵消机制分析)

单端原理图和信号传播路径以及(b)关键器件的噪声模型和噪声抵消机制分析)

高次谐波失真由于功率较低,对低噪声放大器(LNA)非线性的影响较小,而低阶分量特别是二次和三次谐波则是需要重点考虑的主要成分。全差分结构具有理想地抑制偶次谐波的优势,这些偶次谐波可被视为出现在平衡差分输出端的共模分量。本文中,三次谐波失真分量可部分抵消。晶体管的失真电流可建模为与晶体管并联的电流源,M1和M2的失真可通过类似的噪声抵消机制消除。需要注意的是,由于相移的存在,在极高频率下失真与噪声抵消的效果可能会减弱。

本研究中使用的整个差分LNA的原理图如图6所示。全差分对称结构不仅能够使增益翻倍,还能实现更好的共模噪声抑制,并克服由于数字电路通过衬底的噪声耦合导致的模拟前端电路性能退化。

偏置电压VBias1~VBias5通过偏置电阻R1和R2提供,以确保电路中的晶体管工作在饱和状态。耦合电容C1和C2的设计值远大于输入晶体管的寄生电容。交叉耦合结构在输出端可以进一步增强差分低噪声放大器的电压增益,且差分电路的增益可表示为

$$

A_{v,diff} = g_{m1}(1 + g_{m4}R_{L1})\left[\frac{1}{g_{m6}} \parallel r_{O12} \parallel (g_{m3}r_{O3}r_{O2})\right]

$$

共模反馈(CMFB)电路由晶体管M13–M23构成,也用于稳定LNA核心的直流工作电压。它在检测到VDP和VDN的共模电压后,为M2和M9的栅极提供共模反馈电压。电压测试点位于M5和M8的漏极,而不是输出端(Vout+和Vout−),以避免在输出中引入噪声。由Rf和Cf构成的简单低通滤波器用于去除高频噪声。CTRL1和CTRL2是两个具有互补相位的控制信号,晶体管M16到M19在这两个控制信号下充当开关。当CTRL1为高电平且CTRL2为低电平时,CMFB模块的两个输入实际上均为VDP和VDN的直流电压之和(交流分量被RC滤波器滤除)。如果共模电压例如高于预期值,则VCMFB以及流过M2和M9的电流将减小。随后,流过M5和M12的电流将增加,而VDP和VDN的共模电压将降低。由于晶体管M14和M15构成了一个电流镜,CMFB中两条支路的电流I1和I2相等,从而可以检测施加到M20–M23栅极的输入直流电压之间的差值。因此,当CTRL1为低电平且CTRL2为高电平时, CMFB将检测VDP和VDN的直流电压差值。通过反馈环路,直流偏移将得以校正。

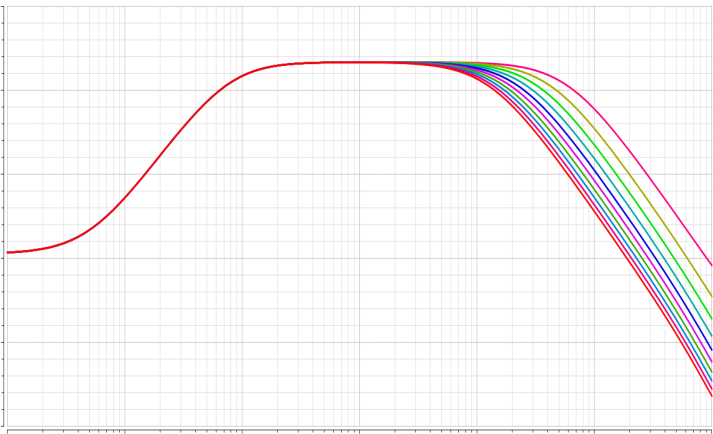

所提出的差分低噪声放大器采用0.35 µ微米互补金属氧化物半导体工艺设计,从3.3伏电源消耗2.5毫安电流。通常,低噪声放大器的电容负载(CL,如图6所示),也是模拟前端链下一级的输入电容,可能在一定范围内变化,因此应考虑不同电容负载下的增益和带宽仿真。图7显示了电容负载从0.1皮法调节到1.0皮法时低噪声放大器的仿真交流响应。随着CL的增加,带宽减小。该低噪声放大器的最大增益约为23.2分贝,在500.023兆赫时增益约为22.5分贝。当电容负载为1.0皮法时,在400兆赫至700兆赫兹的频率范围内,增益变化保持小于0.7分贝的平坦度。

图 8展示了低噪声放大器(LNA)的瞬态仿真结果。输入信号的峰峰值幅度约为90毫伏,基频为 500兆赫兹。经过LNA放大后,幅值范围为 −0.58至0.61伏特,功率增益约为22.43分贝,与图7所示的交流仿真结果一致。图9a展示了LNA的噪声系数(NF)和输入反射系数(S11)随输入频率变化的仿真结果。在500兆赫兹时,NF约为3.62分贝,在0.1至1吉赫兹范围内最小值约为3.5分贝。在低频处NF的增加是由于闪烁噪声(1/f噪声)所致,而在高频处则因增益下降导致NF升高。在整个带宽内,S11低于 −10分贝,表明LNA输入端实现了良好的匹配性能。通过双音测试测量了LNA的输入1分贝压缩点(P1dB)和三阶互调(IM3)失真,结果如图9b所示。在500兆赫兹时,P1dB和输入三阶截取点(IIP3)分别为 −20 dBm和 −11 dBm,说明该LNA能够处理大振幅的输入回波信号,并具有良好的线性性能。

5. 结论

本研究采用氮化铝压电薄膜作为压电元件,并结合硅透镜聚焦,设计了高频超声换能器。详细介绍了硅透镜的制备与表征过程。换能器的设计与评估采用了有限元仿真方法。结果表明,基于带硅透镜的氮化铝换能器,可实现高中心频率和窄 −6分贝波束宽度的超声换能器的设计与制造。本文还提出了一种用于超声医学回波信号处理的宽带无电感低噪声放大器,该放大器采用共源共栅组合结构。通过引入有源反馈结构和噪声抵消机制,该低噪声放大器在保持低噪声系数、高增益和良好线性度的同时,实现了宽带覆盖。该低噪声放大器基于0.35 µ微米互补金属氧化物半导体工艺设计,仿真结果显示其在500兆赫兹下功率增益达到22.5分贝,在400兆赫至700兆赫兹频率范围内增益平坦度小于0.7分贝。在500兆赫兹下,噪声系数为3.62分贝,P1dB和IIP3分别为−20分贝毫瓦、 −11分贝毫瓦。

1281

1281

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?