0885‐8993 ( c ) 2018IEEE。允许个人使用,但重新出版/分发需要IEEE许可。更多信息请见htt p ://www.ieee.or g / p ublications_standards/p ublications/ri g hts/index.html。

本文已被接受,将发表于本期刊的未来某期,但尚未完成最终编辑。内容可能在最终出版前发生变化。引文信息:DOI10.1109/TPEL.2018.2878655,IEEE电力电子汇刊

TPEL‐Reg‐2018‐04‐0688.R2

摘要—

近年来,由于对分布式可再生能源发展的关注,直流配电网变得越来越普及。在此背景下,由于电池和电力电子负载的广泛应用,直流配电网更受青睐。直流电网推广的主要限制在于其保护装置,目前这些装置仍存在诸多问题。现有的保护装置主要为传统的机械断路器或静态电子元件。前者在切断直流电流时具有良好的可靠性,但需要维护且动作时间较长;而电子开关虽然快速且可靠,但由于存在电压降会降低系统效率。针对这一情况,一些混合断路器被提出,以结合两种装置的优点。然而,此前的混合断路器方案仍存在若干关键问题,通常无法在不显著降低寿命的情况下实现对短路故障的有效保护。本文提出一种新型低压混合式断路器拓扑结构,分析了对该装置中所有有源和无源元件进行参数设计的方法,并通过原型实验结果验证了所提方案的有效性。

索引术语—

直流断路器,混合断路器,低压直流断路器,保护装置, 快速断路器

I. 引言

如今,电能变换领域的技术进步以及可再生能源( RES)的广泛应用正在推动直流配电网的实施。这一增长趋势主要是由于在许多应用中(如数据中心、船舶装置和海上风电场),直流电网相较于交流电网具有显著优势[1]‐[6]。

然而,直流网络的实施引入了复杂的电力变换器组合,在系统保护和运行方面存在显著的技术挑战。直流变换器需要电容滤波器来抑制电压纹波,但如果发生直流母线短路,电容器会迅速向故障点放电,导致电流浪涌,其幅值取决于滤波器设计和故障位置故障[7]。对于升压变换器,当电容电压下降时,变换器的反并联二极管将正向导通,从而继续向故障[8]供电。这种情况除了直流电流缺乏自然过零点导致难以开断的问题外还会发生,而自然过零点在交流系统中是典型的特征。在这种情况下,必须设计良好的保护措施,以确保直流微电网的可靠运行。

先进保护方案的开发需要设计和实施能够在几毫秒内隔离故障部分的断路器(CBs),以防止任何损坏。断路器的基本要求是

i) 能够以低损耗处理大电流;

ii) 从导通到阻断状态的转换时间快,且在关断过程中无应力;

iii) 具有高介电强度,可在端子[11]‐[13]承受高电位时阻断电流。

然而,由于直流电流中不存在过零点且直流系统的电感较低,导致故障电流[14]的上升率极高,因此设计直流断路器面临诸多挑战。

传统机械断路器(MCBs)符合第一和第三项要求,但由于需要在灭弧室中熄灭电弧,其转换时间较慢。在设计直流机械断路器时,操控电弧使其进入灭弧栅并快速可靠地熄灭,可能是最困难的部分[15]。

另一方面,固态断路器(SSCBs)能够在几微秒内从导通状态换流到阻断状态[16]。此外,由于没有运动部件,固态断路器不会出现电弧、触点腐蚀和弹跳等现象。这是固态断路器的一个明显优势,但在实现这类断路器时,需要增加其他元件,例如金属氧化物压敏电阻(MOVs)或缓冲电路[17] ,以吸收系统电感[18]中储存的磁能。否则,关断期间的过电压峰值可能会损坏直流电网中的功率半导体器件和其他元件。同样,在故障状态下,过电流峰值也可能损坏功率半导体器件。此外,电力电子开关的导通电阻会导致功率损耗和发热,必须通过合适的冷却系统加以耗散。因此,固态断路器的应用被严格限制在故障电流被限制在固定速率、快速关断是关键要求且损耗可管理的应用场合。

人们对将微型断路器(MCB)与功率半导体器件结合以构成所谓的混合断路器(HCBs)[19],[20]表现出极大的兴趣。混合断路器(HCB)结合了MCB在导通状态下的极低的电阻,以及固态断路器(SSCB)从导通状态快速、无电弧地切换到阻断状态的优点。为此,采用并联的 MCB和SSCB组合来减少在MCB中无法避免的电弧[21]。

通常,可以采用两种主要技术:零电压开关(ZVS)和零电流开关(ZCS)[22]。在第一种情况下,MCB两端的电压在触点分离期间保持接近于零;而在第二种情况下,在关断装置之前,强制使MCB中的电流降为零。

在[23],中,作者提出了一种零电压开关混合断路器(ZVSHCB),其中功率场效应晶体管(FET)与微型断路器(MCB)和能量吸收器并联连接。在正常情况下,电流流经MCB;而在发生故障时,MCB的主触点断开,同时FET导通。当电流水平和电弧阻抗达到适当程度时,电流转入FET,最终由FET实现电流的切断。相同的运行方式也被应用于[24]‐[26], ,其中通过MCB触点在关断过程中产生的电弧来触发电流向固态断路器(SSCB)的换流。然而,电弧会导致触点腐蚀,从而缩短寿命并增加维护需求。

为了解决SSCB支路换流所需的电弧问题,[27],的作者提出使用一个辅助换流开关,该开关由一个或多个串联在MCB中的半导体组成。在正常运行期间,电流通过辅助换流开关和MCB串联流动。当换流开关关断时,电流迅速分流到并联的SSCB中,从而可以在零电流条件下打开MCB。在这种情况下,由于存在半导体辅助开关,正常运行时的功率损耗高于传统MCB。因此,在[28]和 [29],中,作者提出采用基于低压MOSFET的换流开关,由大量并联的电力半导体器件构成,以降低损耗。然而,为了保持较低的换流损耗,必须选择击穿电压较低的 MOSFET。因此,只有在MCB断开后才能打开SSCB,以避免将混合直流断路器两端的电压施加到换流开关上。实现此类装置及其缓冲电路并非易事[27]。此外,只要 MCB处于断开状态,SSCB必须能够承受全部故障电流。

否则,使用零电流关断混合断路器(ZCSHCBs)可以通过附加的谐振元件避免关断时的电弧现象,从而将微型断路器(MCB)中的电流减小到零。在[30],中,作者提出了一种零电流关断结构,其主要组件包括通过电磁斥力驱动的快速微型断路器、预充电电容器、两个晶闸管和一个电压抑制器。为了切断电流,其中一个晶闸管被导通,导致电容器在与主电流相反的方向上放电,并流经微型断路器。这样,电流得以减小,机械触点便能够以较快的速度打开。

有限电弧。该HCB是目前可用的最有效的低压限流和开断装置之一[20], ,但也存在一些缺点,例如MCB断开后负载上出现过电压、故障期间无法将电流降至零,以及需要外部电路对电容进行预充电。

为了解决所有这些问题,本研究旨在开发一种零电流开关混合断路器(ZCSHCB),能够在正常运行和故障状态下关断电路,以避免断路器和直流电网元件上出现过电流和过电压。所提出的结构还能利用其内部电感在发生短路时断开,以部分限制电流上升。此外,它具有电流的重合闸路径,以避免元件上的过电压。最后,该装置集成了所有必要的组件,用于预充电其电容并快速检测故障状态。

II. 拓扑结构和工作原理

所提出的直流断路器的基本工作原理如下所述。在图1所示的基本方案中,T是一个传统的机械断路器,而S1 和S2是两个开关器件(即IGBT或金属氧化物半导体场效应晶体管)。

在导通模式下的正常运行期间,T和S2处于闭合状态,而S1处于断开状态。这样,电容C将充电至电源电压。

为了打开断路器,需分别接通和关断S1和S2 (引入必要的死区时间)。这样,电容C将迫使流过T的电流为零,然后改变其方向。当电流过零时,若T断开其触点,则不会产生电弧。随后,可断开开关S1 ,从而切断负载电流。

提出混合直流断路器的主要目标是实现:

1. 高效率;

2. 长寿命;

3. 能够在短路条件下开断(最大开断功率)而不损坏。

通过图1所示的断路器拓扑结构可以实现第1点,只要机械断路器T中的寄生电阻足够低。在正常运行期间,电流流经机械装置T,其电压降和功率损耗可忽略不计。为了实现第2点,必须使T的开断阶段在非常小的电流下(可能在无电弧的情况下)进行操作。而采用图1的基本配置无法确保这一条件。事实上,当S1导通(且S2关断)时,T中的电流迅速变为负值,从而使其几乎不可能在接近零电流时断开。为了减缓电流反向,电路中引入了一个电感L,与机械装置T串联。此外,通过闭合S1, ,电容C被串联接入电压源。因此,负载端瞬间会承受两倍于额定电压的电压,可能导致损坏。为此,在断路器断开时,采用一个输出电感Lout来限制负载上的过电压。

下一节将说明,正确选型这两个电感可以在短路发生时实现必要的电流限制,以保证电路断开所需的时间。这使得第3点得以实现,即在短路情况下,断路器能够在电流升高到无法被S1切断之前完成断开操作。为了快速识别故障状态,增加了一个输出电容Cout,以便在输出电感电流仍较低时提供较大的故障电流。所提出的断路器的完整电路如图 2所示。两个电感L和Lout的寄生电阻在正常运行期间会引起附加损耗。这一点将在第5.c节的实验分析中进行讨论,其中表明,正常运行时的损耗明显低于全电子断路器。

观察图2的方案,还可以注意到另外三个元件:电阻 R和两个二极管D1与D2。当发生短路时,电阻R用于耗散电容C中储存的能量。当S1完成断路器的开断阶段后,电容C仍处于充电状态,它通过二极管D2向负载放电。在发生短路的情况下,如第3节所述,通过合理尺寸设计R可实现电流限制。当断路器通电时,电容C的存在可能导致电压源过载。为了限制充电电流,对开关S2采用PWM调制技术,并利用电感L来限制电流纹波。在PWM过程中,当 S2关断时,电感电流通过二极管D1,续流,从而避免两个电子开关上出现过电压。

断路器的完整工作原理如图3所示,并总结如下:

[t0 -t1] :在时间t0 , ,控制系统决定分闸。这可能是由操作员的分闸请求或短路检测触发的。在t0 , ,开关S2 被断开,经过必要的死区时间后,S1闭合。流过S1 的电流开始增加,而电感L中的电流开始减小。如果电容C足够大,其电压几乎保持不变。在此期间,S1和L中的电流线性变化。在时间t1, ,L中的电流达到低电流阈值,可以开始开启T。

[t1-t2]:在时刻t1,向T发出分闸命令。T开始分闸,其电流在时刻t2达到零。在此时间段内,电路中没有任何变化。

[t2-t3]:在断开断路器后,引入一个额外的时间间隔 t2‐t3, ,然后才断开S1。设置此延迟的原因是,微型断路器动作所需的时间可能会因老化而略有变化。在此期间,S1中的电流等于输出电流,并且增长速度比之前的阶段更慢。

[t3-t4]: 在时间t3, ,开关S1被断开。电容C通过负载放电,其时间常数取决于负载电阻与断路器电阻R的串联值。经过5倍时间常数后,瞬态过程可视为结束,电路可视为已关闭。

在实际实现中,机械断路器需要一段不可忽略的时间来打开其触点。具体而言,在发出分闸命令的时刻与触点分离的时刻之间存在一个延迟。如果该时间段已知(例如通过实验测量获得),则可以提前发出机械断路器的控制信号,其工作原理保持不变。然而,该延迟并非恒定,而是在机械断路器的寿命期间可能从最小值变化到最大值。因此,需对控制策略进行轻微修改,以保持所提出方案的全部优点。特别地,设td为最小延迟,则机械装置的分闸信号提前td发出。因此,当机械装置中的电流变为零时,触点尚未打开,电流随后变为负电流并开始向相反方向增加。为了避免需要切断较大的负电流,S1 采用滞环带控制,使电流保持在围绕零的预设带宽内。这样,当机械装置的触点打开时,仅需切断非常小的电流。

III. 尺寸计算程序

本节提出了针对所建议的断路器中无源元件的选型方法。需要选型的元件包括两个电感L和Lout、电容C以及电阻 R。在本节末尾,还将给出关于开关元件选型的一些考虑。

为了正确计算元件的尺寸,可以在开断阶段对电路进行分析。在图4所示的方案中,输出电容被忽略,因为如上所述,它是一个很小的电容,仅用于脱扣目的。

电阻性负载,由RL表示,可能代表在故障状态下开路时的短路电阻。该瞬态可通过应用基尔霍夫定律进行分析:

$$

\begin{cases}

\frac{dv_C}{dt} = \frac{i_L - i_{out}}{C} \

v_L = L \frac{di_L}{dt} \

V_{in} = v_L + v_C + R_L i_L + L_{out} \frac{di_{out}}{dt}

\end{cases}

$$

Easily, Eq.(2) can be summarized in

$$

V_{in} = R_L i_L + (L_L + L_{out}) \frac{di_L}{dt} + LC \frac{d^2i_L}{dt^2} + LC(L_L + L_{out}) \frac{d^3i_L}{dt^3}

$$

(3) The system is a third order system, and it cannot be so 以闭式解形式表示。在任何情况下,最恶劣条件都发生在低阻抗故障期间。在这种情况下,可以忽略包含RL的项,式(3)可重写如下:

$$

V_{in} = (L + L_{out}) \frac{di_L}{dt} + LC(L + L_{out}) \frac{d^3i_L}{dt^3}

$$

(4) Considering that at the beginnin 根据该现象,电感电流等于正常负载电流,且电容电压等于电源电压,因此可按如下方式计算需耦合到式(4)的初始条件:

$$

\begin{cases}

i_L(0) = \frac{V_{in}}{R_n} \

\frac{di_L}{dt}(0) = -\frac{V_{in}}{L + L_{out}} \

\frac{d^2i_L}{dt^2}(0) = \frac{V_{in}}{LC} - \frac{V_{in}}{R_n C} \

\frac{d^3i_L}{dt^3}(0) = -\frac{V_{in}}{LC(L + L_{out})}

\end{cases}

$$

(5)

其中Rn表示故障前的负载电阻。考虑式(5),式(4)的解可写成如下形式:

$$

i_L(t) = \frac{V_{in}}{R_n} + \frac{V_{in}}{L + L_{out}} \left( t - \sqrt{\frac{LC}{L + L_{out}}} \sin\left( \sqrt{\frac{L + L_{out}}{LC}} t \right) \right)

$$

(6)

The current given by(6) increases linearly with some 如图5所示的平滑正弦振荡。

的变化趋势)

的变化趋势)

为了使机械组件T,中的电流能够反向,该函数的第一个最小值必须低于零。此条件由公式(7)表示。

$$

i_L(t^*) < 0

$$

(7)

From inspecting the second part of(7), it is clear that 输入电压对电流反向的可能性没有影响。通过合理尺寸的无源元件可以确保这一条件。公式(7)可以重写如下:

$$

C > \frac{(L + L_{out})^2}{R_n^2} \cdot \left( \frac{\pi^2}{4} - 1 \right)

$$

(8)

Then, considering a new variable, x通过Lout与L的比值,结果如下:, given

$$

f(x) = a x^3 + b x^2 + c x + d > 0

$$

(9)

The function f x x趋于无穷大时的符号由第一项决定。因此,如果 满足该条件,则解始终存在

() is a cubic whose limit for that goes

$$

R_n^2 C > L^2

$$

(10) If all the coefficients of the poly 多项式函数f(x)的系数为正,但最后一项f(x)是一个单调递增函数,并且在x的固定值下,(9)式的第二项始终成立。为了使公式(9)的第二部分的所有系数均为正,必须满足

$$

R_n^2 C < \frac{(L + L_{out})^2}{\pi^2}

$$

(11)

对于每个L/C的值,都可以得到允许电流在T中反向的比值Lout/L的最小值。结果如图6所示。

无源元件的选型还必须考虑开关S1中的最大电流。实际上,S1必须能够导通并切断电流而不发生故障。如第二节所述,S1中的电流在两个区间[t0‐t2]和[t2‐t3]内增长方式不同。根据图3,在第一个区间内,其增长斜率为‐iL和iout, 斜率之和,而在第二个区间内,其增长斜率为Lout。在第一个区间结束时,电流达到值I0, ,即当S1导通时机械装置的电流。值得注意的是,如果断路器在故障条件下运行,在延迟时间td内,机械装置中的电流几乎呈线性增加,受限于串联的两个电感L和Lout 。在此瞬态过程中,可认为电容两端电压保持恒定,对于零负载电压(短路)情况,其值如下所示:

$$

\frac{di_L}{dt} = \frac{V_{in}}{L + L_{out}}

$$

(12)

The maximum curren 开关器件中的t在时间t3达到,且发现如下:

$$

I_{S1,\text{max}} = I_0 + \frac{V_{in}}{L_{out}} (t_3 - t_2)

$$

(13)

As mentioned above, in th 在短路情况下,在延迟时间td期间,机械装置中的电流几乎呈线性增加,从而导致以下结果:

$$

I_{\text{Load}} = I_0 + \frac{V_{in}}{L + L_{out}} t_d

$$

(14)

Combining(14) and(15) results in th以下内容:

$$

I_{S1,\text{max}} = I_{\text{Load}} + \frac{V_{in}}{L_{out}} (t_3 - t_2)

$$

(15)

Equation(15) was obtained by assuming th 在所考虑的运行时间内,电容两端电压保持恒定。为了验证该假设是否成立,需估算电压降。

因为电容中的电流等于S1,电容两端电压的变化,所以可以估计如下:

$$

\Delta V_c = \frac{1}{C} \int_{t_2}^{t_3} I_{S1}(t) dt

$$

(16)

with

$$

\Delta t_2 = t_2 - t_0, \quad \Delta t_3 = t_3 - t_2

$$

(17)

根据公式(17), Δt2和 Δt3分别表示使机械装置中的电流降为零所需的时间以及断路器触点分离到足够距离所需的时间。

最后,为了使电容上的电压变化小于最大值ΔVC,max,必须满足以下条件:

$$

C > \frac{1}{\Delta V_{C,\text{max}}} \left( \frac{V_{in}}{2L_{out}} \Delta t_3^2 + \frac{V_{in}}{L_{out}} (\Delta t_2 \Delta t_3 - \frac{1}{2} \Delta t_3^2) \right)

$$

(18)

方程(18)和(15)以及图6提供了确定该装置所有元件尺寸所需的全部信息。下一节中给出了一个示例,其中对实际原型进行了分析。

值得注意的是,如果使用带铁芯的电感,在短路期间可能会发生饱和。在这种情况下,总电感会降低,从而影响断路器在短路分断时的正常运行。电感的正确选型应考虑这一因素。

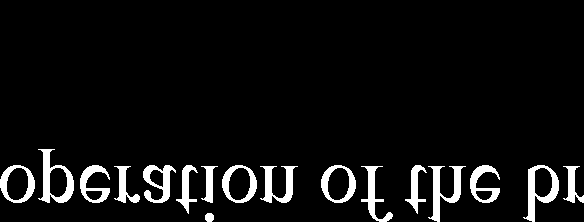

IV. 实验测试设置

通过在图7所示的原型上进行实验活动,验证了所提出的混合断路器的性能。该原型的元件选择基于200 V的额定电压、20安培的额定电流,以及组件S1电流的最大值为400 A。

采用泰科EV200AAANA直流接触器实现原型。根据数据手册,该组件的释放时间(包含电弧时间)为12毫秒。在我们的原型中,电弧熄灭由建议的结构完成,因此对机械断路器进行了一些初步实验,以评估电弧产生前的释放时间。分闸时间通常为3.7毫秒。考虑到这些信息,可以计算出满足公式(15)的两个电感L和Lout ,的值。特别是,当考虑Lout 与L之间的比值等于k时,可写出以下表达式:

$$

L = \frac{k V_{in} t_d + (k+1) V_{in} \Delta t_3}{(k+1)(I_{\text{Load}} + I_{S1,\text{max}})}

$$

(19)

考虑组件S1 3= 100 Δ load= 20 1, 的导通状态持续时间为tμs,负载电流为IA;S中的最大电流为IS1,max= 400 A;以及直流电压为Vin= 200 V,通过公式(19)可以绘制出图8的曲线,其中考虑了比值k的不同取值。

因此,为了满足这一要求,总电感应约为 2 毫亨。在原型实现中,选择了 400 微亨的电感L和 1.8 毫亨的电感Lout 。这些电感改变了整体直流电网的行为,增加了线路总电感并降低了振荡频率。特别是特征值从左半平面趋近于虚轴,从而减小了系统的稳定裕度。该问题可通过根据整体电网的稳定性分析来设计变换器的电流和电压控制器加以解决[31],[32]。然而,使用电感器可能会限制故障电流额定值,阻止故障电流达到变换器中的闭锁水平,进而影响在快速保护方法(如ROCOV)中对故障的判别 [33]。

值得注意的是,需要大电感的原因在于机械断路器打开其触点几乎需要4毫秒。通过使用更快的机械断路器(需在低电流下工作),可以大幅降低电感及相应损耗。快速机械直流近年来,断路器正处于研究之中,一些能够在短于4毫秒的时间窗口内断开的原型已在[34]和[35]中提出。

从电感出发,可以评估电容C并找到一个同时满足公式(10)和公式(18)的值。考虑到最大电压变化ΔVC,max= 10%,最小电容等于4 毫法,在原型实现中使用了9.6毫法的电容。

定容程序按照零故障电阻设置,因此对于任何故障电阻,电流都会被电感限制在装置正常运行能力的范围内。然而,如果故障电阻非常低,则由输出电容器提供的初始电流可能超过阈值的时间过短,导致无法正确检测。为了避免此问题,必须对输出电容进行合理选型。具体而言,输出电容必须确保经过一个控制周期后,电流仍高于阈值。

考虑一个阻值为Rf的电阻性短路,忽略输出电感提供的电流,则故障电流可表示为:

$$

I_{out}(t) = \frac{V_{in}}{R_f} \left(1 - e^{-t/(R_f C_{out})}\right)

$$

(20)

Imposing that afte 当控制时间内的输出电流高于阈值时,意味着:

$$

C_{out} > \frac{T_s}{R_f} \ln\left(\frac{V_{in}/R_f}{I_{th}}\right)

$$

(21)

In the prototype the ou 输出电容被设计为能够断开10 kA的短路,对应的故障电阻等于20 mΩ。根据实验设置参数,由公式(21)的第三项关系得出的电容值为 97 μF,原型中使用了 100 μF。

在图9中,利用公式(20)计算得到的Iout(Ts)与不同故障电阻下的电流阈值进行了比较,输出电容为 100 μF。显然,使用该电容时,故障可被识别到最小约19.4 mΩ的电阻(符合公式(21))。

值得注意的是,故障中存在较大的电感可能会轻微改变所提出的断路器的工作特性。实际上,由于故障电感的存在,初始峰值电流可能不会超过阈值,从而触发断路器的开断。在这种情况下,只有当Lout 中的电流达到阈值时,故障才会被识别。在这种情况下,电流的斜率会更低,因为故障电感与断路器的输出电感串联,因此这两种效应相互补偿。对该现象的完整分析不在本文的重点范围内,将在未来的工作中进行探讨。

HCB的所有元件参数均列于表1中。

表1 混合DC断路器参数组件 规格

| 机械断路器T | 泰科EV200AAANA |

| — | — |

| 开关S1和S2 | 赛米控SKM400GB12T4 |

| C | 9.6毫法 |

| L | 400 μH |

| Cout | 100 μF |

| Lout | 1.8 毫亨 |

| R | 0.5 欧姆 |

该原型配备了两个电流传感器(LEM HAS 400-S),连接方式如图2所示,以及一个电压传感器(LEM LV 25-1000),后者是电容C预充电所必需的。所有这些测量值均由德州仪器TMS320F28335PGFA微控制器用于控制由机械断路器和电子开关组成的混合断路器。所实现的固件周期时间为10微秒,在此期间采集输出电流,并在操作员按下切换按钮或电流超过固定阈值时,启动启动或分断程序。启动程序通过闭合断路器T然后激活电容C的预充电来实现。这是通过电子开关S2,完成的,该开关通过电容电流的滞环控制进行调节。当电容C上的电压达到输入电压的90%时,该程序结束,开关S2保持闭合。在分断过程中,若收到外部指令或发生故障检测(该原型的电流阈值设定为60安培),控制单元在3.2毫秒延迟后向机械断路器T, 发送跳闸命令,向S2,发送关断命令,并向组件S1发送切换命令。组件S1 的切换命令通过滞环控制实现,以使机械断路器电流保持接近零。经过3毫秒延迟后,组件S1 被关断。此时,负载仅由电容C供电,该电容处于放电状态。

电压. 实验结果

对提出的混合式断路器的实验验证是在RSE的直流微电网[36]上进行的,实验在200 V的恒定电压下运行,并将 HCB连接至一个11欧姆的专用电阻性负载。本研究中的实验工作重点在于验证提出的混合式断路器在负载开断和故障开断过程中的能力。

具有有限故障电流。特别是,通过使用2欧姆电阻模拟了短路故障。为了在故障期间增加电流容量,在测试过程中将一个超级电容器组与电压源并联安装。测试中使用了一台配备两个电压探头(泰克P5200)的示波器(泰克 DPO3014)。对于电流测量,示波器直接连接到原型的电流传感器(LEM HAS 400-S)。图10显示了带有指示测量点的实验测试设置。

A. 阻性负载开断测试

混合断路器的性能首先在电阻性负载开断过程中得到验证。图11显示了开断试验期间组件 T 的电流和电压。在时间t = 0 ms,机械断路器闭合,S1断开,S2闭合,此时电容 C 与输入电源并联连接。在时间 t1= 1.4 ms,按下开启按钮,并向机械断路器发出跳闸命令。在时间 t2= 4.6 ms,机械断路器电流的滞环控制被激活。S2开关断开,且 S1开关被反复通断,以将机械断路器电流维持在接近零的范围内。通过这种方式,在时间 t3= 5.1 ms,机械断路器可在电流接近零且电弧受限的情况下打开,最终在时间 t4= 5.6 ms,开关 S1可以断开。在相位 t2 ‐ t3,期间,电流由电容 C 提供。

观察图12,还可以看出在t2 和t3 之间的相位期间,由于插入了电容C。此外,电子元件的开关会在输出电压上产生幅值受限的高频振荡。过电压峰值等于225伏特,仅占额定电压的12.5%。

B. 电阻性故障开断试验

HCB在故障状态下的性能也得到了验证。实验采用上述相同的系统配置进行,此次分闸命令在预设的输出电流为60安培时触发。图13显示了机械断路器的电压和电流。

在时间t1= 1.75 ms时,HCB的控制单元识别到故障,并启动上述操作序列。在时间t2= 5.00 ms时,开关S1开始调制,机械断路器T中的电流保持在零附近,直到其在时间t3=5.55 ms时断开触点。从该时刻起,如图14所示,输出电流由S1提供,直至其在t4= 6.00 ms时断开,之后仅由电容通过二极管D2提供。故障发生后,由于电感上的电压降,输出电流逐渐减小。因此,需要输出电容器来提供初始峰值电流,以触发混合断路器的断开动作。

值得注意的是,在短路情况下,插入电容C和组件S1 ,的开关操作在HCB的输出端子上产生的过电压被限制在额定电压的16.5%以内。由于线路和负载存在寄生电感,输出电压振荡仅对输出电流造成很小的扰动。

试验结果表明,所提出的混合式断路器及其控制方法能够在机械断路器上产生有限电弧的故障情况下运行。这使得该组件能够获得长寿命。此外,混合式断路器具备在短路条件下开断而不损坏的能力。如图15所示,施加在元件S1 和S2 ,上的电压约为电网额定电压的两倍。该过电压是由于输入电路的寄生电感引起的,可以通过在断路器输入端并联一个电容来降低。电流流过电容的电流等于导通开关中的电流。

C. 性能分析

为了分析所实现的混合断路器在能效方面的性能,进行了额外的测试,以评估断路器的内阻。在测试中,原型在额定电压和电流下运行两小时,以达到稳态温度。之后,使用Hioki PW3390功率分析仪测量输入和输出端口处的电流和电压,从而估算混合断路器组件的内阻,该值为 33毫欧。该电阻由电感L(400 微亨)产生,其内阻为6毫欧,以及输出电感Lout (1.8 毫亨)产生,其内阻为27毫欧。值得注意的是,对于所提出的断路器而言,机械断路器的选择对混合断路器的损耗有显著影响。采用如[24],中所述的快速微型断路器,并考虑总分断时间为1毫秒以确定故障位置时,电感L和Lout 可以减小分别对应200微亨和600微亨。在此条件下,总电阻预计将达到接近 10毫欧的值。

然而,对于固态断路器而言,导通损耗取决于所使用的功率半导体器件类型。IGBT是一种双极型器件,可建模为导通态电压的串联,该导通态电压引起导通损耗。另一方面,MOSFET是一种单极型器件,其导通损耗仅取决于导通电阻。此外,MOSFET的电阻具有正温度系数,因此当温度从参考温度(25°C)升高至最高温度时,导通电阻会增加2到3倍。此外,固态断路器中的半导体晶圆可能因过电压和过电流[26]而发生击穿。特别是碳化硅 MOSFET,与硅IGBT和MOSFET相比,其短路耐受能力较低。具体而言,碳化硅MOSFET的典型短路耐受时间在低压应用中通常为 1 μs,在中压[37]下为10 μs。这就要求更快的响应时间,以确保装置工作在安全工作区内,并避免对装置长期稳定性产生不利影响的过流条件。

为了比较提出的混合式断路器与表2中可比电子断路器的损耗,收集了适用于混合式断路器电压和电流等级的不同类型电力半导体器件(IGBT、硅MOSFET、碳化硅 MOSFET和碳化硅JFET)。如该表所示,提出的混合式断路器的损耗低于纯电子断路器的损耗。特别是,相较于快速微型断路器,其损耗比最佳固态断路器的损耗低五倍。

为了验证所提出的HCB与MCB在寿命方面的性能比较,有必要分析在开断试验期间施加到机械断路器上的电压和电流。图16和图17显示了在HCB和MCB情况下,机械断路器在负载开断和故障开断期间的电压和电流变化趋势。在MCB情况下,开断过程中施加到机械断路器上的电压上升至较高值,从而导致电流减小,而对于HCB,由于S1的切换,电流会以非常快的方式趋近于零,且电压被限制在几十伏特。因此, HCB中机械断路器释放的能量远低于MCB。在表3中,比较了MCB和HCB的开断过程中由机械断路器耗散的相关能量。

表2 提出的混合式断路器与某些类型晶体管在损耗方面的比较

| 组件 | 制造商 | 电压[V] | 内阻[mΩ] | @ 20A[W] |

| — | — | — | — | — |

| 混合电路 断路器 | / | / | 33 | 13.2 |

| 混合电路带有一个断路器的快速微型断路器[24] | / | / | 10 | 4 |

| 硅IGBT SKM 75GB063D | 赛米控 | 1.05 | 14 | 26.6 |

| 硅MOSFET VS-FA72SA50LC | 威世 | / | 80 | 32 |

| 碳化硅JFET UJN1205K | UnitedSiC | / | 45 | 18 |

| 碳化硅MOSFET SCTWA50N120 | 意法半导体 | / | 69 | 27.6 |

考虑到所采用的机械断路器[38]在图18中显示的寿命特性作为电流的函数,可以评估该组件在HCB和MCB配置情况下能够执行的循环次数。

当电流等于额定电流(20安培)时,微型断路器可执行 6000次循环,而当电流约为10安培(即混合断路器中的电流阈值)时,微型断路器可执行50000次循环。在100安培电流下发生故障开断的情况下,预计寿命约为100次循环,而使用混合断路器则可达50000次循环。需要注意的是,制造商提供的数值与电流相关伴随电弧形成的中断。然而,所提出的混合式断路器减少了电弧持续时间,从而降低了机械断路器耗散的能量。这表明,混合式断路器中所用机械断路器的预期寿命可能高于制造商提供的数值。

表3 提出的混合式断路器与微型断路器在机械断路器分断过程中耗散能量方面的比较

| | MCB | HCB |

| — | — | — |

| 电阻性负载 11 Ω的中断 | 442.0 mJ | 3.3 mJ |

| 电阻性故障 2 Ω的中断 | 12200 毫焦 | 14.0 毫焦 |

VI. 结论

近年来,已开展多项关于低压直流系统保护装置的研究。这些解可分为三类:i)基于机械改进以熄灭电弧的解,ii)采用具有极低电压降的创新电子开关的解,iii)采用包括静态和机械断路器在内的混合拓扑的解。在此本文提出了一种用于混合式低压直流断路器的创新拓扑结构。在所提出的解决方案中,通过快速机械断路器实现导通操作,确保极低的电压降以及相应的低导通损耗。相反,开断操作是通过激活一个电力电子开关来实现的,该开关使流过机械断路器的电流保持接近零,直到其最后打开触点。这样,机械装置只需切断很小的电流,从而显著减少甚至避免电弧的产生,因而具有极长的寿命。所提出的拓扑结构还设计为可在短路情况下正常工作。在这种情况下,它能够在完成开断操作所需的整个时间内限制因短路引起的电流上升。因此,该所提出的混合直流断路器可用于保护任何装置,特别是不可过载的电力电子变换器。

本文提出了一种新的拓扑结构,并对其工作原理进行了理论分析。随后,研究了装置中所有元件的元件选型,以使断路器在短路情况下也能正常工作。最后,展示并讨论了在专用原型上进行的实验测试结果。研究发现,采用超快速机械断路器有助于减小各元件的尺寸和重量是可取的。这些断路器通过开断极低电流来运行,但如果其触点开断速度更快,则可以设计出更小的混合装置。所提出的解是现有混合解的一项进步,因为它是首个能够在不损坏装置或导致额外老化的情况下实现正常和短路操作的解。

1407

1407

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?