循环利用可持续共燃飞灰作为混合水泥中粒化高炉矿渣的碱性激发剂

摘要

本研究探讨了来自不同锅炉(循环流化床(CFB)或往复炉排炉)的共燃飞灰作为磨细粒化高炉矿渣(GGBS)碱性激发剂中可持续材料的可行性。GGBS与共燃飞灰的混合比例按重量为1:1。结果表明,仅循环流化床锅炉产生的CF型粉煤灰能有效激发GGBS的潜在特性,并作为碱性激发剂提供强度。CF型粉煤灰的成分为CaO3(48.5%)、SiO2(21.1%)、Al2O3(13.8%)、SO3(10.06%)、Fe2O3(2.25%)及其他(4.29%)。SA型粉煤灰的成分为Al2O3(19.7%)、SiO2(36.3%)、Fe2O3(28.4%)及其他(15.6%)。SB型粉煤灰的成分为Al2O3(15%)、SiO2(25.4%)、Zn(20.6%)、SO3(10.9%)、Fe2O3(8.78%)及其他(19.32%)。SA型粉煤灰与GGBS以及SB型粉煤灰与GGBS的混合物在七天养护期间的抗压强度试验中均出现破坏。然而,CF型粉煤灰与GGBS混合物的强度仅能维持7–14天,其抗压强度达到对照组(硬化水泥净浆中的水泥)的70%。混合CF型粉煤灰与GGBS的强度在28天后开始下降,经研究发现该现象与硫含量高水平导致的钙矾石生成有关。其中的氧化钙含量可持续共燃飞灰在反应粒化高炉矿渣时必须高于某一百分比,以确保复合水泥的强度。

Keywords: 可持续材料;共燃飞灰;粒化高炉矿渣;新型碱性激发剂

引言

温室气体排放可能通过改变气候而影响人类健康。这些排放据称对全球环境有负面影响。二氧化碳(CO2)是统称为“温室气体”的排放物中的主要成分(约占75%)。发电厂占全球温室气体排放的37%,在2011年。发电厂中的化石燃料是产生温室气体的主要来源,尤其是CO2部分。燃煤电厂是CO2排放的最大贡献者。大多数国家正在继续通过使用各种清洁能源技术来减少电厂污染。循环流化床(CFB)燃烧是一种较新的清洁燃煤技术。

水泥工业占全球二氧化碳排放量的5%,而水泥是混凝土工业的主要材料[2,3]。粉煤灰是燃煤电厂的副产品。电厂粉煤灰的回收利用是一种减少CO2的方法。根据ASTM C618[4],粉煤灰可在混凝土施工时替代部分水泥,以获得所需的胶凝或火山灰反应。近年来,这种替代方法在混凝土领域中的应用日益增多。世界钢铁协会2011年报告指出,全球铁的年产量平均约为十亿吨。钢铁制造过程中产生的矿渣(一种废物)每生产一吨钢约产生150–200千克[5],具体数量取决于所用原材料的质量。若未得到适当回收或再利用,矿渣将带来环境处置问题。

目前与水泥混合形成胶凝材料的主要矿渣类型是转炉钢渣(BOFS)和粒化高炉矿渣(GGBS)[6,7]。高炉矿渣是一种玻璃质材料,其主要化学成分为Al2O3, CaO和SiO2,,可生成C-A-S-H凝胶。GGBS在火山灰反应中可类似于水化I型波特兰水泥中的Ca(OH)2发生反应。因此,GGBS可作为胶凝材料部分替代I型波特兰水泥[3,6]。大量研究已证明,GGBS最多可替代80重量%的I型波特兰水泥[3–9]。

燃煤锅炉有多种类型,例如在众多公用设施电站、热电联产厂和蒸汽发生设施中安装的煤粉(PC)锅炉、炉排炉、鼓泡床(BB)锅炉和循环流化床(CFB)锅炉。PC锅炉可燃烧油和煤。炉排锅炉可燃烧油、煤、污泥、垃圾衍生燃料(RDF)、轮胎衍生燃料(TDF)、木材等。BB和CFB锅炉可燃烧油、煤、生物质和废弃物[10]。粉煤灰是一种锅炉燃烧副产品。PC锅炉燃烧产生的粉煤灰在台湾被视为可再生物质,可用于替代混凝土中部分比例的水泥,并根据来源被归类为回收材料[11,12]。来自炉排炉、CFB或BFB锅炉的共燃粉煤灰则被归类为不可回收废物。在台湾,这些共燃飞灰的回收利用是一个亟待解决的关键问题。因此,本文分析了来自造纸厂的三种类型的共燃飞灰,因为它们最近正面临废粉煤灰处置的问题。共燃烟煤和生物质将降低粉煤灰的火山灰活性[12]。为了检验将这种原本会被浪费的粉煤灰重新利用以部分替代水泥的可行性,测试了这种煤-生物质粉煤灰与粒化高炉矿渣的混合。

本文介绍了在三台锅炉中产生的共燃粉煤灰。CF型粉煤灰是130吨循环流化床锅炉燃烧烟煤、纸浆污泥和轮胎衍生燃料(TDF)时的副产品(见图1)。纸浆污泥来自造纸工业废料处理系统,属于非危险性材料,通常通过填埋或回填入窑作为原材料进行处置。填埋存在未来土壤渗漏的风险,不是一种积极的废弃物处置方式,且需要地方政府的特殊批准。TDF由燃烧前已被切碎的废轮胎组成。废轮胎的其他处置方式包括堆积或填埋。填埋会带来一系列环境问题,而堆积场可能成为登革热或其他蚊媒疾病的传播源。切碎的轮胎可与煤或其他燃料混合,在水泥窑、发电厂或造纸厂中燃烧。在台湾,TDF被允许在热电联产厂的炉排炉或循环流化床锅炉中与其他燃料联合燃烧。SA型粉煤灰来自一台65吨/小时的炉排锅炉,燃烧烟煤和TDF。SB型粉煤灰由一台30吨/小时的炉排锅炉燃烧烟煤和垃圾衍生燃料(RDF)产生。RDF是造纸厂加工过程中的废弃物。为了再利用这些原本会被浪费的材料(污泥、TDF和RDF),它们在造纸厂的三台锅炉中进行燃烧。这些粉煤灰在砂浆中通过火山灰反应增强强度,其强度优于普通硅酸盐水泥粉煤灰[13]。如果这三种粉煤灰经过特殊处理或与其他材料混合后,能够作为合法再生废弃物材料被重新利用,将对造纸工业做出巨大贡献。这正是本文的研究目的[14–16]。

粒化高炉矿渣的能耗仅存在于研磨过程中,该过程会产生一些二氧化碳2排放。因此,按重量向I型波特兰水泥中添加10%的粒化高炉矿渣,将在波特兰水泥制造过程中减少约10%的二氧化碳2排放[17,18]。粒化高炉矿渣会发生碱反应或火山灰反应,可作为胶凝材料部分替代波特兰水泥。许多报告证明,粒化高炉矿渣可替代高达80%的波特兰水泥,同时可能减少CO2排放。粒化高炉矿渣有时用作稳定剂以提高混凝土体积稳定,因为其反应方式与火山灰反应相同,可改善由游离氧化钙[3,6,19,20]引起的混凝土体积膨胀问题。与波特兰水泥相比,粒化高炉矿渣的水化速度较慢,表现出早期强度较低和后期强度较高[21]。

因此,为了将共燃飞灰废物作为水泥添加剂或其他有吸引力的替代材料重新利用,实验室研究人员采用了一种创新方法,将粒化高炉矿渣(GGBS)与共燃飞灰混合,以确定其在混合水泥中的力学和胶凝特性。在扫描电子显微镜(SEM)中,将GGBS与GGBOS按最佳比例50%:50%混合并在养护7天和28天后,发现了C-A-S-H凝胶的六方片状晶体[6]。该发现与CF5G5(50%循环流化床飞灰:50% GGBS)在28天龄期时的反应一致,即Ca(OH)2与GGBS粉中的SiO2和Al2O3反应生成C-A-S-H。因此,由于循环流化床飞灰与GGBOS具有相似性,可作为GGBS的碱性激发剂。

2. 材料

下文描述了共燃粉煤灰、粒化高炉矿渣、波特兰水泥和复合材料的化学成分概述。

2.1. CF飞灰(共燃)

循环流化床飞灰是烟煤、造纸厂制浆过程中的污泥和轮胎衍生燃料联合燃烧的副产品。Al2O3(13.8%)、SiO2(21.1%)和Fe2O3(2.25%)的总含量约为37.15%,低于ASTM-C593[22]对粉煤灰水泥所要求的70%。然而,其中CaO含量较高,为48.5%。CaO加水后可形成Ca(OH)2,起到类似粒化高炉矿渣中的稳定剂作用。SO3含量约为10.16%,高于粉煤灰水泥中混合水泥正常最低要求的4%。体积膨胀是一个需要评估的问题。其比重和比表面积分别为2.75 g/cm3和3886 cm2/g。因此,根据ASTM C895-14[23]混合水泥标准,循环流化床飞灰与粒化高炉矿渣混合后可认为具备足够的抗压强度。

2.2. SA飞灰(共燃)

SA粉煤灰是烟煤(82%)与轮胎衍生燃料(18%)联合燃烧的副产品,目的是将废轮胎作为廉价且高热值的燃料进行处理。SA粉煤灰由Al2O3(19.7%)、SiO2(36.3%)、Fe2O3(28.4%)和其他成分(15.6%)组成。前三种组分占比达84%,超过ASTM C-618[4]标准中对粉煤灰水泥规定的70%。这三种关键元素的含量与F类粉煤灰[4]相似。氧化镁含量低于ASTM C-618[4]上限值(1.66%)。一个问题是氧化钙含量约为2.1%。由于粉煤灰中残留的黑碳,燃煤与轮胎衍生燃料联合燃烧产生的粉煤灰颜色较深。其比重和比表面积分别为2.8 g/cm3 和3116 cm2/g。

2.3. SB型粉煤灰(联合燃烧)

SB型粉煤灰是烟煤与垃圾衍生燃料联合燃烧的副产品。其化学分析结果为Al2O3(15%)、SiO2(25.4%)和Fe2O3(8.78%)。三种主要元素总量为49.18%,低于F类粉煤灰70%的要求,也略低于C类粉煤灰50%的要求。其中SO3含量较高(10.9%)。由于垃圾衍生燃料由含氯和锌的工业废纸制成,因此发现其含有异常高的金属成分Cl(4.70%)和Zn(20.6%)。其比重和比表面积分别为2.35 g/cm3和3608 cm2/g。该粉煤灰的化学成分与标准C类粉煤灰相似。

2.4. 磨细粒化高炉矿渣(GGBS)

粒化高炉矿渣(GGBS)是高炉炼铁的副产品。粒化高炉矿渣粉的比表面积为5892 m2/kg,比重约为2.89。其主要化学成分为氧化钙(CaO,41.16%)、二氧化硅(SiO2,33.42%)、三氧化二铝(Al2O3,13.35%)和氧化镁(MgO,7.76%)。二氧化硅、三氧化二铝和三氧化二铁(SiO2, Al2O3和Fe2O3)的总含量为46.70%,符合ASTM C595/C595M-13[24]的要求。

根据参考技术报告[3],建议将GGBS与GGBOS混合,用于开发工业水泥用新型创新材料,并同时减少CO2排放。上述两种废弃物可混合使用,作为工业混凝土中普通胶凝材料以替代水泥[3]。测试结果表明,增加GGBS的重量百分比可提高游离氧化钙或氢氧化钙(Ca(OH)2)浓度,从而形成碱性环境,促进GGBS中三氧化二铝(Al2O3)和二氧化硅(SiO2)的火山灰反应,生成抗压强度并增强微观结构[3]。根据相关文献,游离氧化钙和游离MgO与水反应生成氢氧化钙(Ca(OH)2)和氢氧化镁(Mg(OH)2,),导致体积膨胀[3,6,7,9]。因此,GGBS可被视为一种稳定剂,与PC粉煤灰类似,通常添加用于稳定转化渣[3,5,12,13]。GGBS在碱性环境中通常能保持强度。将GGBS置于水中时,其中的氧化钙会与水反应生成氢氧化钙(GGBS本身含有41.16%的氧化钙,足以与H2O反应生成Ca(OH)2)。因此,将GGBS与水泥混合可引发火山灰反应或碱激发反应。

根据蔡氏论文中关于GGBS与GGBOF混合砂浆的力学和胶凝特性,其抗压强度可达到普通硅酸盐水泥I的80%–90%[3,5]。参考文献中的概念和发现可用于在共燃过程(燃烧煤和废弃物)中回收利用循环流化床锅炉飞灰这一废弃材料。CFB或炉排共燃粉煤灰的特性取决于所使用的燃料或添加剂。理论上,其与仅燃烧纯煤的煤粉炉飞灰不同。根据台湾现行规定,在混凝土生产中,循环流化床锅炉或炉排锅炉的共燃粉煤灰不得部分替代水泥。使用共燃粉煤灰生产混合水泥需获得特殊许可。因此,本文依据ASTM C595/C595M-13[24],探讨将共燃粉煤灰与GGBS按最佳配合比混合制备混合水泥的可行性。实验研究了每种CF、SA和SB共燃粉煤灰与GGBS混合后的抗压强度特性。

3. 实验部分

3.1. 复合材料

将粒化高炉矿渣(GGBS)分别与三种类型的粉煤灰以不同比例混合,替代波特兰水泥作为胶凝材料。对以下复合材料进行了抗压强度实验:(1)粉煤灰CF + GGBS;(2)SA粉煤灰 + GGBS;(3)SB粉煤灰 + GGBs;以及(4)100%水泥,如表1所示。目的是确定这四种复合材料的水化情况。

采用电子显微镜验证了三种粉煤灰和水泥的颗粒形貌。通过抗压强度试验、X射线衍射(XRD)和扫描电子显微镜(SEM)来验证水化情况。

| 比例编号 | CF | SA | SB | C | GGBS |

|---|---|---|---|---|---|

| CF5G5 | 50 | — | — | — | 50 |

| SA5G5 | — | 50 | — | — | 50 |

| SB5G5 | — | — | 50 | — | 50 |

本研究旨在探讨每种共燃飞灰与粒化高炉矿渣之间的最佳配合比。这为环境和工商业领域带来了一些益处。其一,可重新利用共燃飞灰这类可持续材料,因为造纸厂业主需支付这些废弃物的处理费用。其二,若这些原本被废弃的粉煤灰能作为火山灰材料与粒化高炉矿渣共同替代混凝土生产项目中的水泥,则可在混凝土加工过程中减少水泥消耗,从而降低CO2排放。试验中采用粒化高炉矿渣作为胶凝材料。实验的主要变量是寻找三种粉煤灰(CF、SA和SB)中可能存在的碱性激发剂。在图2中,粉煤灰CF的颜色为深灰色。粉煤灰SA由于灰中含有黑碳,颜色较深,接近黑色。粉煤灰SB的颜色介于蓝色与黑色之间。粒化高炉矿渣的颜色接近白色。

粒化高炉矿渣与三种粉煤灰的混合比例按重量比为1:1,所有试样的水胶比均为0.5。所有试样的特性见表2。

| 化学成分(重量%) | CF | SA | SB | C | 粒化高炉矿渣(*) | 粒化高炉矿渣(*) |

|---|---|---|---|---|---|---|

| Cl | NA | NA | 4.07 | NA | NA | NA |

| Zn | NA | NA | 20.6 | NA | NA | NA |

| Mn | NA | NA | NA | NA | 0 | 2.39 |

| MgO | 2.29 | 1.66 | 1.65 | 2.52 | 7.76 | 7.26 |

| 铝2氧3 | 13.8 | 19.7 | 15 | 5.46 | 13.35 | 0.76 |

| SiO2 | 21.1 | 36.3 | 25.4 | 21.04 | 33.42 | 12.2 |

| SO3 | 10.06 | 3.49 | 10.9 | NA | NA | 0.18 |

| K2O | 0.24 | 1.24 | 2.47 | NA | NA | NA |

| CaO | 48.5 | 2.1 | 6.39 | 63.56 | 41.16 | 40.4 |

| Fe2O3 | 2.25 | 28.4 | 8.78 | 2.98 | 0.21 | 30.2 |

| P2O5 | 0.306 | 0.97 | 2.07 | NA | NA | NA |

| TiO2 | 0.731 | 1.03 | 1.39 | NA | NA | NA |

| 其他 | 0.723 | 5.11 | 1.28 | 4.44 | 4.1 | 6.61 |

| 物理性质 | ||||||

| 比重(g/cm3) | 2.75 | 2.8 | 2.35 | 3.15 | 2.89 | 3.59 |

| 比表面积(cm2/g) | 3886 | 3116 | 3608 | 3713 | 5892 | 12315 |

* 数据参考之前的报告[3,5]。

3.2. 抗压强度测试

根据ASTM C109[25]对试样进行抗压强度测试。每种混合料制备了50 mm × 50 mm × 50 mm的立方体试样,在7、14和28天龄期时分别测试三种试样以研究平均抗压强度。

3.3. 微观结构分析

在扫描电镜分析中,每种复合材料取三个尺寸为10 mm × 10 mm × 3 mm的试样进行测试,共进行了12个试样的测试。能谱仪也配备在扫描电子显微镜上。试样还通过X射线衍射进行分析。试样以粉末形式保存,并在室温下使用Cu-Kα辐射进行X射线衍射分析,扫描范围为2θ= 10°至− 80°。

4. 结果与讨论

4.1 共燃飞灰、水泥和粒化高炉矿渣/GGBOS浆体的抗压强度

表3列出了五个试样的抗压强度,包括CF5G5(50% CF + 50% GGBS)、SA5G5(50% SA + 50% GGBS)、SB5G5(50% SB + 50% GGBS)、C(100%普通硅酸盐水泥I)和SISGM(粒化高炉矿渣和粒化高炉氧化矿渣的混合物)。对照试样为100%普通硅酸盐水泥。

测试结果表明,只有CF粉煤灰与GGBS按CF5G5配合比混合时产生了抗压强度。CF5G5在7天时强度为16.55兆帕,14天时增至22.16兆帕,28天时降至18.39兆帕。SA5G5和SB5G5的混合基本未发生反应,并遭到破坏七天抗压试验,如图3所示。SISGM数据请参见蔡氏论文表3[3]中的S4I6。根据表3所示的测试结果,对照组水泥净浆、CF5G5的比例以及蔡氏论文的参考测试结果整合于图4和图5中。图4显示,在第7–14天期间,随着养护时间的增加,CF5G5的抗压强度逐渐提高。然而,在28天时出现下降趋势,其强度峰值点相当于对照组抗压强度的70%。该结果表明,在三种组合(CF5G5、SA5G5和SB5G5)中,仅有CF5G5与水反应产生了抗压强度。这说明只有循环流化床飞灰能够有效激发粒化高炉矿渣的潜在特性并产生潜在强度,但其强度增长仅能在早期维持。从28天开始,抗压强度呈现下降趋势。根据ASTM C595/C595M-13[24]规定,混合水泥材料中SO3含量不得超过4%,因为当SO3含量过高时,会与砂浆中的某些组分发生反应,导致因劣化而引起硬质固体体积膨胀,或降低抗压强度。循环流化床飞灰中的三氧化硫含量约为10.6 wt.%。按比例换算CF5G5中的SO3含量,相当于总重量的5.3%,超过了规定的最大含量4%。高水平的SO3含量解释了为何在后期[26,27]抗压强度会下降。

| 龄期编号 | CF5G5 | SA5G5 | SB5G5 | 水泥 | SISBM (*) |

|---|---|---|---|---|---|

| 7天 | 17.18 | NA | NA | 23.14 | NA |

| 17.5 | NA | NA | 24.42 | NA | |

| 14.98 | NA | NA | 24.21 | NA | |

| 平均值 | 16.55 | NA | NA | 23.92 | 9.27 |

| 标准差 | 1.120 | – | – | 0.561 | – |

| 14天 | 21.37 | NA | NA | 28.73 | NA |

| 23.01 | NA | NA | 31.69 | NA | |

| 22.09 | NA | NA | 30.75 | NA | |

| 平均 | 22.16 | NA | NA | 30.39 | 20.61 |

| 标准差 | 0.671 | – | – | 1.235 | – |

| 28天 | 20.91 | NA | NA | 35.97 | NA |

| 16.63 | NA | NA | 35.18 | NA | |

| 17.63 | NA | NA | 35.31 | NA | |

| 平均 | 18.39 | NA | NA | 35.49 | 26.92 |

| 标准差 | 1.828 | – | – | 0.346 | – |

* SISBBM指的是蔡氏论文中的表3,S4I6 [3]。

4.2 氧化钙对强度发展的影响

图5显示了CF5G5和SISGM的抗压强度测试结果——这些结果整合自蔡氏论文[3,6]中使用GGBS和GGBOS的混合物编号S4I6——并发现SISGM的最佳混合物可用于碱激发,类似于碱性水泥,确保混凝土水化并产生一定强度。根据蔡的论文,GGBS经历了凝胶效应并发生缓慢反应,并在上述材料中生成了一些游离氧化钙。游离氧化钙与水反应生成Ca(OH)2。Ca(OH)2与GGBS粉中的SiO2和Al2O3反应形成钙-铝-硅酸盐水合物组分,从而产生碱激发或火山灰反应,提高混合物的强度[3,6]。

图6展示了三种共燃飞灰与GGBOS相比的氧化钙含量百分比。研究发现,CF中的氧化钙含量为48.5%,SA中为2.1%,SB中为6.38%。尽管这三种粉煤灰均含有氧化钙,但CF的含量明显高于另外两种。压缩测试结果发现,只有CF5G5混合物能够产生强度,这支持了蔡的研究[3,6]。然而,SA5G5和SB5G5混合物也含有少量氧化钙。同时可以预见,砂浆混合中氧化钙含量不足将无法有效激发GGBS的潜在活性。这意味着氧化钙可有效激发GGBS粉以发挥其潜在强度,但其含量必须达到最低水平才能实现碱激发。图6显示,GGBOS含有40.4%,CF5G5含有48.5%的氧化钙[3,6]。因此,在研究将共燃飞灰作为碱性激发剂用于GGBS复合水泥中的可持续材料回收利用时,氧化钙含量应占总组成的40%以上,以激发GGBS粉产生强度。

4.3 微观结构

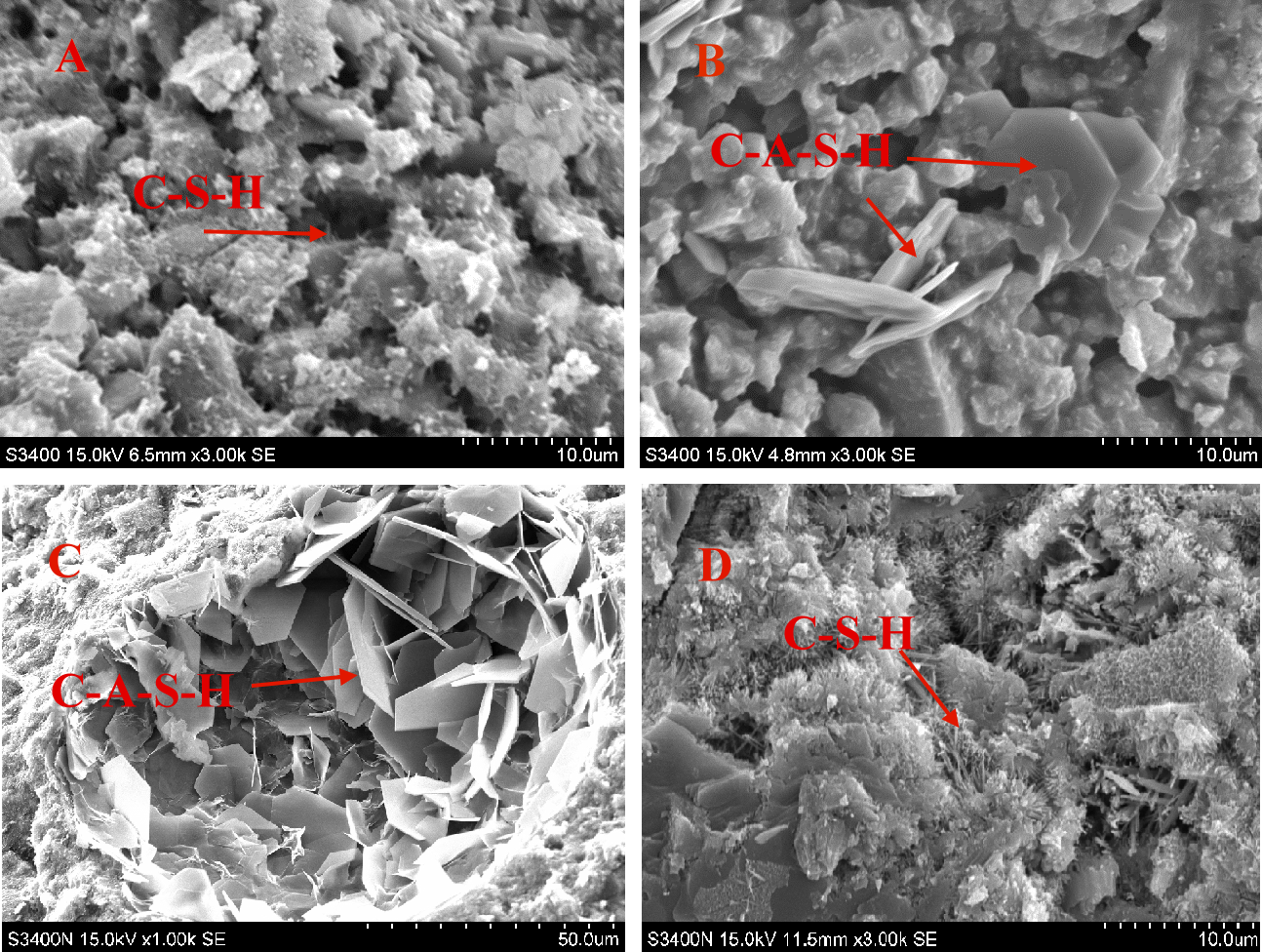

联合燃烧粉煤灰与粒化高炉矿渣混合物的微观结构如图7所示。扫描电镜分析采用了CF5G5混合物放大3000倍的图像,观察发现CF5G5的表面结构主要为尖锐针状物和六角片状物,如图7A,B所示。EDS分析显示主要元素为Ca、Si与O,以及Ca、Si、Al与O,因此推断这些元素是C-S-H和C-A-S-H的胶体。根据先前的研究[3],C-S-H和C-A-S-H是胶凝材料产生强度的关键因素。这一点在图7C和7D中有所体现,依据的是以往的报告[3,6]。因此,确认了CF5G5强度产生的主要原因来自于C-S-H和C-A-S-H。

图8还显示了CF5G5表面存在C-S-H和C-A-S-H凝胶。在其他位置存在许多主要由钙、硫、铝和氧组成的六角柱状物。这些元素中的C-A-H与高含量的硫反应,生成C-A-S-H或钙矾石。结果证实了之前的推断,即CF5G5混合物后期强度下降确实是由高硫含量引起的。

4.4 X射线衍射

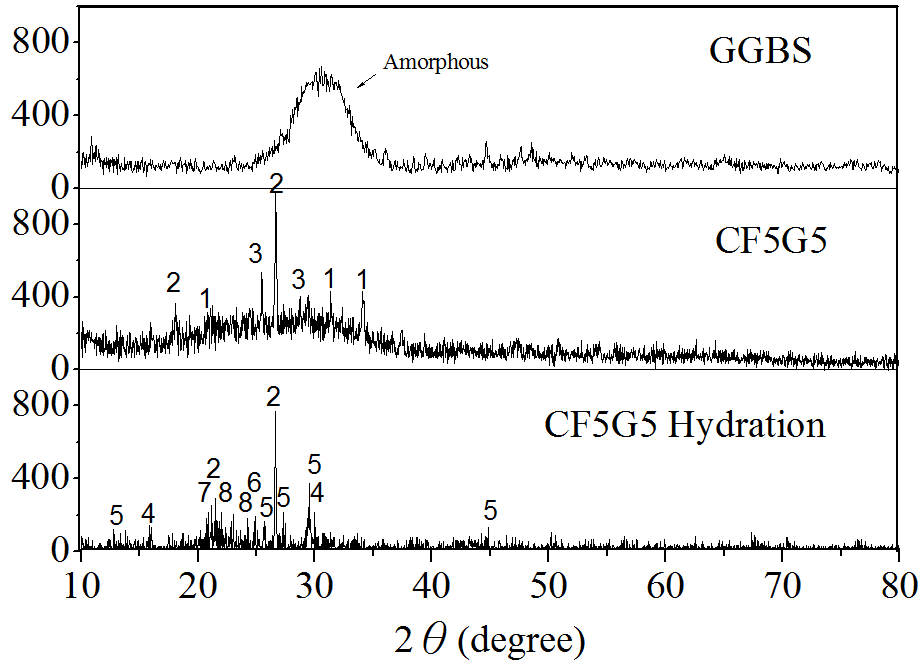

图9和表4展示了粒化高炉矿渣、CF5G5混合比例以及CF5G5粉末的X射线衍射和XRD图谱,突出表明GGBS为非晶态结构。在将GGBS与循环流化床飞灰混合后,会因CaO、SiO2和CaSO4而出现晶相。经过CF5G5水化后,生成了SiO2, C-S-H、C-A-S-H、CaSO4, CaSO4(H2O)8, C-A-S-H以及Al2H18O24S4等物相,其中C-S-H和C-A-S-H是混凝土强度的主要来源。该物相中的CaSO4, CaSO4(H2O)8, C-A-S-H和Al2H18O24S4属于含硫混合物,可能导致混凝土体积膨胀,从而引起劣化。该结果支持了先前关于将粒化高炉矿渣粉与共燃粉煤灰混合可实现水化反应生成的假设。混合CF5G5硬化浆体后强度增加的主要原因是C-S-H和C-A-S-H的存在。类似物相的证据已在Dung[28]的研究中得到证实。此外还发现,CF5G5在养护28天后强度逐渐下降,其主要原因可能是硫含量过高,导致试样劣化。

| No. | 混合物 | 氧化钙 | 二氧化硅2 | CaSO4*C-S-H | *C-A-S-H | CaSO4(H2O)8*C-A-S一-H | Al2H18O24S4 |

|---|---|---|---|---|---|---|---|

| 1 | |||||||

| 2 | |||||||

| 3 | |||||||

| 4 | |||||||

| 5 | |||||||

| 6 | |||||||

| 7 | |||||||

| 8 |

注释:* 缩写;氧化钙(C),铝2氧3(A),二氧化硅(S),水2氧(H)和硫(S一).

5. 结论

- 循环流化床飞灰可有效激发粒化高炉矿渣粉的潜在性能以产生抗压强度。在7至14天养护期间,强度得到提高并保持稳定。28天养护后强度开始下降。混合GGBS和CF共燃粉煤灰所达到的最大强度约为对照组水泥硬化水泥浆的70%。

- 本研究探讨了废粉煤灰是否能够与GGBS协同提供强度,并发现只有当氧化钙含量超过一定水平时,其才能作为碱性激发剂并产生强度。

- 化学成分分析和扫描电镜图像显示,CF5G5在28天后强度降低,主要原因可能是较高的硫含量导致钙矾石的形成,该现象由胶凝材料体积膨胀引起。

24

24

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?