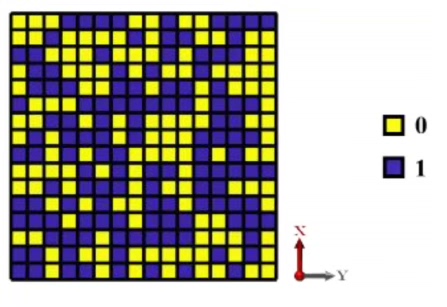

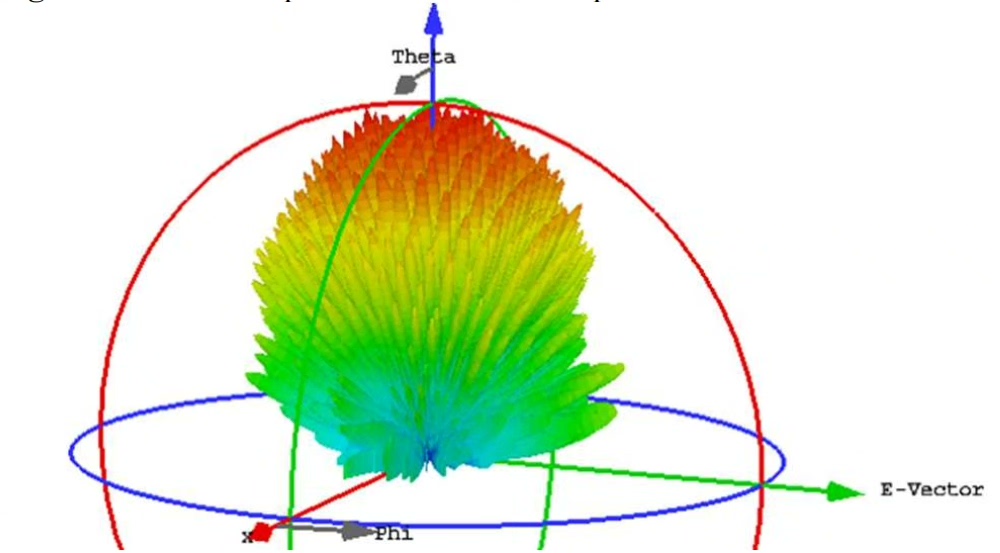

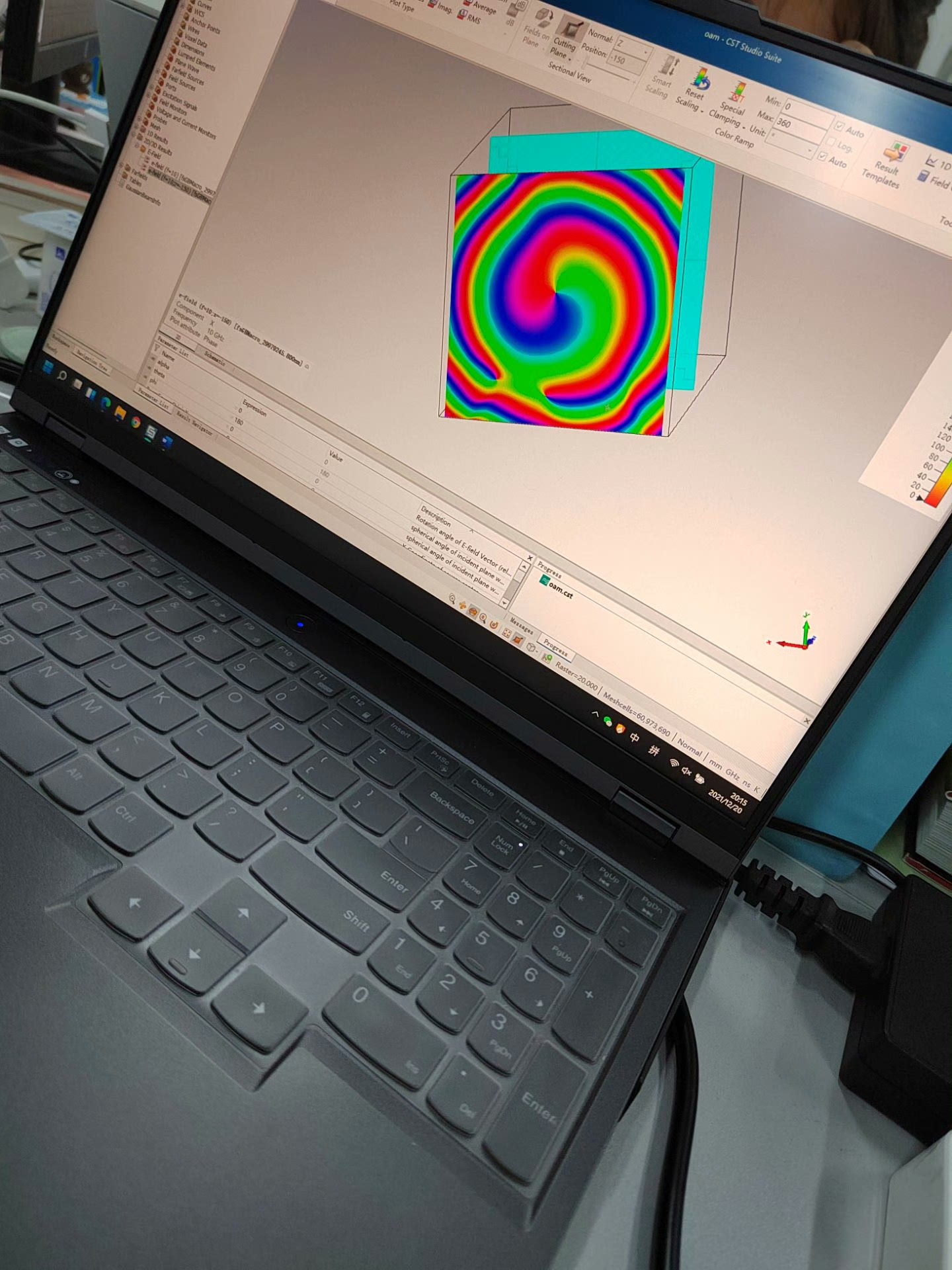

MATLAB联合CST进行仿真。 只需要写一个Excel,里面放你的编码序列,然后用MATLAB导入编码序列,或者你需要的超表面的排列方式。 就能够在CST里面自动生成对应的超表面阵列。 主要是针对单元个数太多,手动建模麻烦等问题。 能够用到涡旋波的生成,雷达散射截面缩减,聚焦波束等等。 无论是1比特,还是2比特,3比特等等都可以建模。 建模方式迅速,对科研帮助比较大。

半夜两点盯着CST建模界面发呆的朋友们应该都懂这种痛苦——超表面阵列动辄几百上千个单元,每个单元结构参数还不一样,鼠标点得手抽筋不说,眼睛都快被网格线晃瞎了。去年在实验室通宵建模的时候,隔壁组的王师兄扔过来两行MATLAB代码,从此打开了新世界的大门。

先来张图镇楼:左边是传统手工建模界面,右边是用代码生成的超表面阵列。区别就像手工织毛衣和工业缝纫机的效率差。

![对比图]

准备工作其实特简单,先在Excel里把编码序列安排明白。比如搞1比特单元的话,0和1代表两种结构状态,直接拉个二维矩阵就行。如果是2比特可能需要四个状态,用0-3数字表示。最近做的涡旋波生成项目,直接拿螺旋相位分布图转成编码矩阵,存成CSV格式三秒钟完事。

% 读取编码矩阵

code_map = xlsread('vortex_code.csv');

% 转换为CST可识别参数

unit_size = 5; % 单元尺寸5mm

for i = 1:size(code_map,1)

for j = 1:size(code_map,2)

param_struct(i,j).type = code_map(i,j);

param_struct(i,j).position = [(i-1)*unit_size, (j-1)*unit_size];

end

end这段代码的核心在于把二维编码映射到三维坐标。注意unit_size要和CST里设置的单元尺寸严格对应,否则生成的阵列会错位。有个坑是Excel的行列索引和MATLAB是反的,遇到过好几次矩阵转置错误导致阵列镜像的问题。

生成参数结构体后,直接调用CST的VBS接口才是重头戏。MATLAB的fprintf函数写vbs脚本比直接调用API更灵活,特别是处理复杂结构时:

fid = fopen('auto_build.vbs','w');

fprintf(fid,['Set cst = CreateObject("CSTStudio.Application")' newline]);

for n = 1:numel(param_struct)

current_param = param_struct(n);

% 根据编码类型选择结构模板

switch current_param.type

case 0

model_cmd = generate_type0(current_param.position);

case 1

model_cmd = generate_type1(current_param.position);

%...其他类型

end

fprintf(fid,model_cmd);

end

fclose(fid);这里建议把不同编码对应的结构生成函数封装成单独m文件。上周帮师弟做的雷达散射缩减项目,八个相位状态对应八种金属贴片形状,用这种模块化写法维护起来方便。实测生成200x200阵列的vbs脚本大概需要20秒,在CST里跑建模不到三分钟,比手动操作快了两个数量级。

最近发现的骚操作:把材料参数也打包进编码矩阵。比如第三列放介电常数,第四列放损耗角正切,直接实现梯度超表面。做透镜聚焦时这么玩,连优化带建模一下午就能出结果,导师还以为我学会了什么黑魔法。

遇到超表面单元需要旋转的情况,在坐标参数后追加旋转角度就行。CST的Transform命令支持绕任意轴旋转,配合极坐标编码能玩出各种相位花样。不过要注意的是,当单元旋转角度超过180度时,VBS脚本可能会报法线方向错误,这时候加个Flip命令就能解决。

这种方法的真正优势在于参数可追溯。所有编码记录在Excel里,修改版本用git管理,再也不怕导师突然要改第三版参数还得从头开始建模。上周组会上被夸实验可重复性强,其实只是偷偷把体力活转嫁给代码了而已。

最后丢个压箱底的技巧:在MATLAB里调用CST的Result Template,建模完直接跑仿真出图,整套流程全自动化。凌晨四点的实验室?不存在的,现在喝着奶茶看代码自己跑仿真它不香吗?

9717

9717

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?