伺服泵:可取代控制阀,即用伺服电机来控制液压泵,为液压缸提供动力源。伺服电机能够通过精确的位置控制来改变泵的流量,从而实现更加精确定位和高速动作。

用伺服泵取代控制阀的方案,综合了变频调速技术和伺服控制技术的优势,可显著提升系统效率和节能效果:

核心优势

-

高效节能

- 传统油泵采用异步电机+恒功率泵方案,存在高压节流损耗和待机能耗,而变频伺服系统通过实时调整输出功率匹配负载需求,消除冗余能耗。测试显示最高节能率可达65%,平均节能率超30%。

- 保压阶段电机可停转,避免持续运行造成的能源浪费。

-

精密控制

- 伺服电机的闭环控制能力(压力、流量双闭环)可实现压力、速度的精准调节,支持变压力浮动等复杂工况。

- 响应速度更快,适应频繁启停及正反转切换,液压系统动态性能提升。

-

稳定性与可靠性

- 伺服系统油温较传统方案低5–10°C,减少了油液老化风险,延长液压元件寿命。

- 按需驱动适时驱动,降低机械磨损和维护频率。

实施关键点

-

系统匹配性优化

需根据液压系统负载特性选择伺服电机功率及变频器规格,并配置专用PID算法以确保压力/流量控制的稳定性。 -

控制策略调整

采用矢量控制+弱磁控制技术,支持低速高扭矩输出,适应油泵启停阶段的负载突变。 -

散热设计

电液伺服系统需额外考虑散热方案(如独立风冷或液冷),避免高温影响控制精度以及器件寿命。

典型应用场景

-

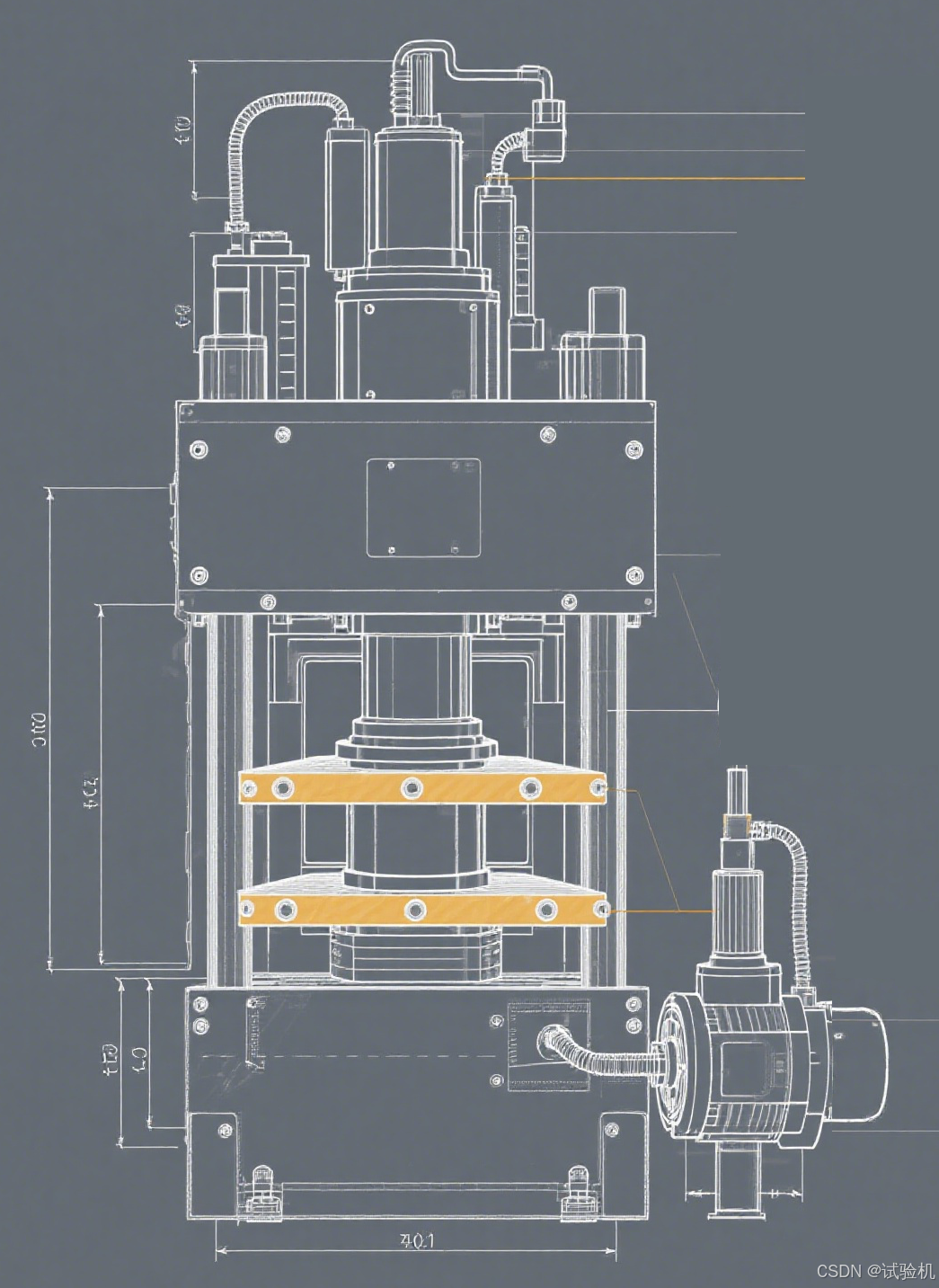

电液伺服静态试验机制造

能效提升且减少电网冲击。 -

静态液压试验机机改造

传统液压机通过变频伺服改造后,可支持压力闭环控制,提升成型精度并降低待机能耗34。

经济性分析

- 初期投入:伺服电机及专用变频器成本高于传统方案,但可通过节能收益在1–3年内收回增量成本。

- 长期收益:维护成本下降(如零部件更换频率降低、油温控制优化)进一步降低综合运营成本。

通过上述方案,变频伺服电机在油泵驱动系统中可实现能效与控制的平衡,尤其适用于高能耗、高精度要求的工业场景。

973

973

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?