一、动态测试中的核心问题

在电液伺服动态试验中,称重传感器测量的总力 包含两部分:

-

试样真实受力

:需测量的目标值。

-

系统惯性力

:由称重传感器自身、夹具及固定装置的总质量

和其加速度

产生。

此惯性力会引入动态误差(可能占读数的很大比例),需通过物理建模和信号处理消除。

二、动态测量解决方案

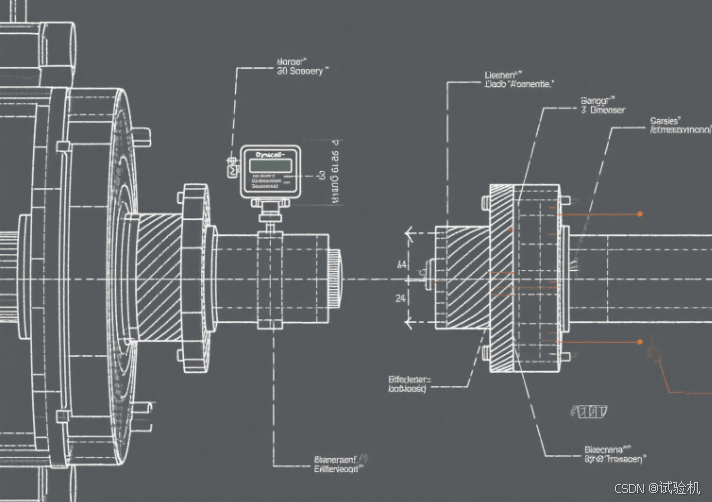

1. 加速度计位置设计

-

负载轴中心安装:加速度计直接位于称重传感器中心,与负载轴线重合。

-

消除偏心误差:

若加速度计偏离负载轴(偏心距离为),测得的加速度会包含线加速度

和角加速度

的耦合项(

),导致相位和幅值误差。

传感器设计确保,仅测量纯线加速度

,规避角加速度干扰。

2. 原理公式推导

-

牛顿第二定律:系统总力为真实力与惯性力之和:

-

动态校正公式:从总力中扣除惯性力分量,得到真实力:

关键参数:

-

:称重传感器、夹具及固定装置的等效总质量(需预先标定)。

-

:加速度计直接测得的负载轴向线加速度。

-

三、信号处理与操作实现

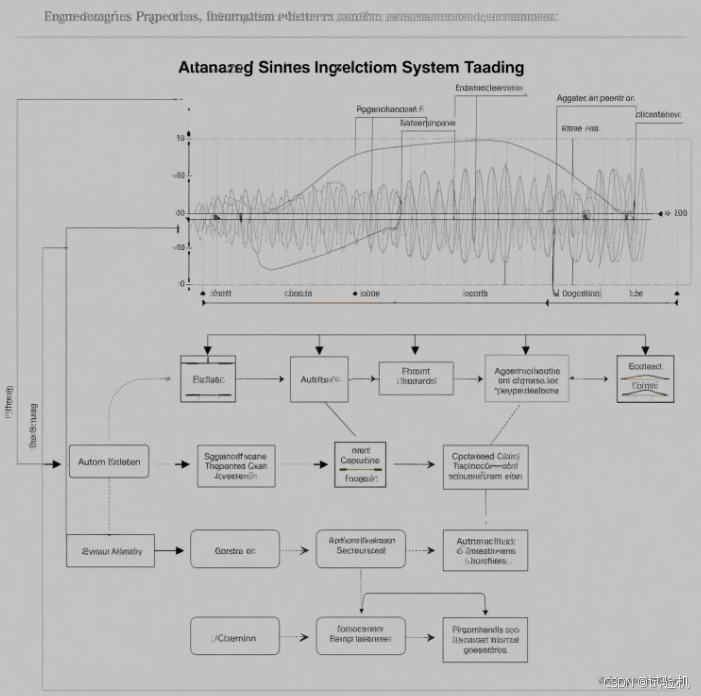

1. 自动校正流程

-

加速度信号集成:加速度计信号由试验机控制器实时处理。

-

系统调谐:在自动调谐阶段,控制器完成以下步骤:

-

标定总质量 mm(通过已知激励响应)。

-

同步采集

和

。

-

动态计算

。

耗时 <1分钟,且操作一致性高,减少人为误差。

-

2. 手动模式

-

用户可选项:关闭自动校正,手动输入

或调整校正系数。

-

应用场景:针对特殊工况或用户自定义参数需求。

四、技术优势总结

| 设计特性 | 解决的问题 | 实际效果 |

|---|---|---|

| 负载轴中心加速度计 | 偏心误差(幅值/相位失真) | 测量纯线加速度,信号无畸变 |

| 自动调谐算法 | 操作员设置差异及耗时 | 一键完成,设置时间<1分钟 |

| 动态惯性力补偿公式 | 高频测试中惯性力占比过大 | 真实力误差降低,支持更高测试频率 |

| 手动/自动模式切换 | 特殊工况适应性不足 | 灵活满足不同用户需求 |

五、应用效果

-

动态误差减少:公式

直接剥离惯性力,显著提升高频测试精度。

-

频率提升:传统传感器因相位滞后限制频率,力传感器通过中心加速度计实现信号同步,允许频率加倍操作。

-

生产效率:更高测试频率 + 快速自动设置 → 缩短测试周期,提升产能。

六、公式的物理意义扩展

若考虑多自由度运动(如横向振动),需引入加速度矢量分解:

其中 为负载轴方向单位向量。传感器通过单轴精密对齐,将问题简化为标量计算,避免多维耦合复杂度。

697

697

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?