油源系统通常包括以下几个主要部分:

油箱:用于存储液压油。

液压泵:将机械能转换为液压能,提供压力油。

电机:驱动液压泵。

压力控制阀:调节系统压力,保护系统安全。

过滤器:过滤液压油中的杂质,保护系统元件。

冷却器:控制液压油的温度,防止过热。

压力表:显示系统压力。

控制阀:通常为比例阀、比例伺服阀、伺服阀等。

伺服泵:可取代控制阀,即用伺服电机来控制液压泵,为液压缸提供动力源。伺服电机能够通过精确的位置控制来改变泵的流量,从而实现更加精确定位和高速动作。

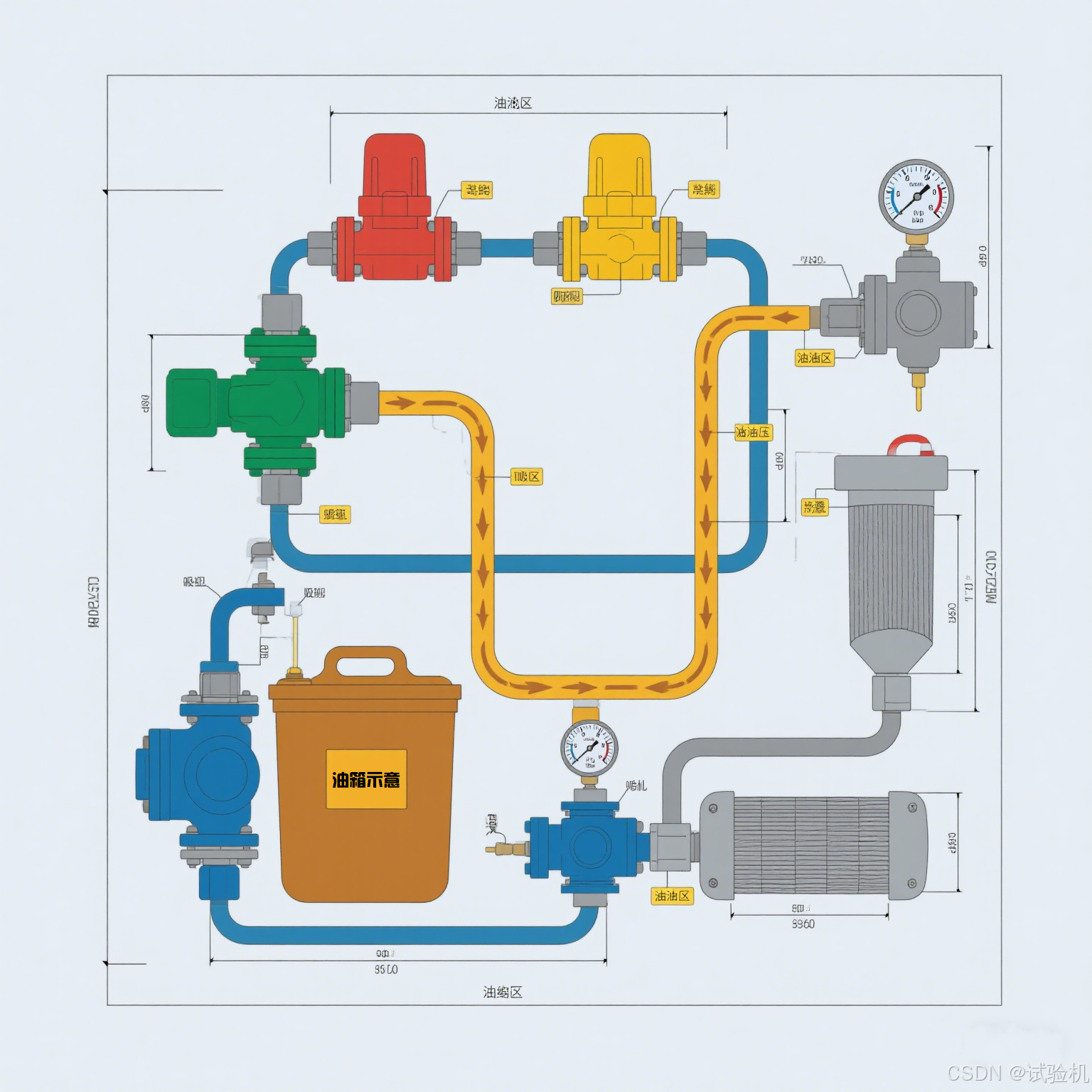

【原理图描述】

油箱:位于系统的最下方,液压油从油箱中被吸出。

液压泵:通过电机驱动,从油箱中吸油并加压。

压力控制阀:安装在液压泵的出口,用于调节系统压力。

过滤器:安装在液压泵的吸油口或回油路上,过滤液压油。

冷却器:安装在回油路上,降低液压油的温度。

压力表:安装在系统的关键位置,实时显示压力。

设计要点及公式原理

一、液压油源设计

-

核心组件:

-

液压泵:提供系统所需流量和压力,常用柱塞泵(高压)或齿轮泵(低成本)。

-

电机:驱动液压泵,功率匹配泵的需求(功率

单位:kW,

为压力(bar),

为流量(L/min))。

-

油箱:容积需为泵流量的3~5倍,确保散热和油液停留时间。

-

控制阀:伺服阀或比例阀,用于精确调节流量和方向。

-

过滤器:保持油液清洁度(ISO 4406标准,通常要求≤18/16/13

-

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

350

350

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?