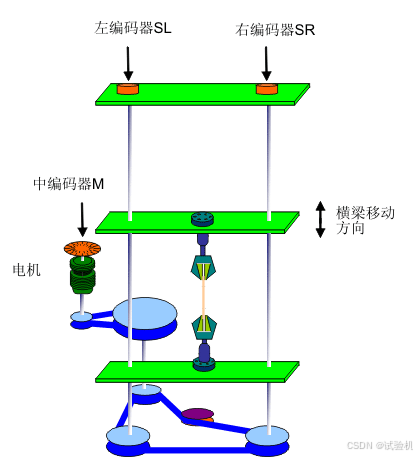

一、关于电子万能试验机传动系统传动比计算

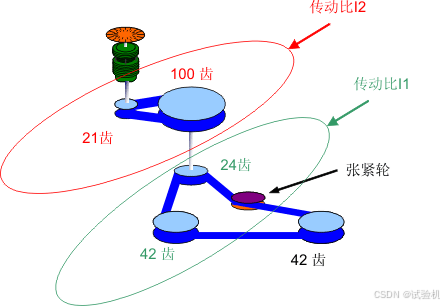

首先,看图片里的传动结构,绿色椭圆部分是第二级级传动,红色椭圆是第一级。

二个滚珠丝杠通过同步齿型带传动联接。下图是试验机的齿型带传动系统结构简图。

两组齿轮产生了两对传动比I1和I2。总传动比是两个个分传动比的乘积:

|

总传动比 |

Ig = I1 x I2 = 8.33 其中 |

|

螺距 |

h = 5毫米/每转 |

|

横梁传动比(包括螺距) |

ig/h = 1.666U/mm |

作用:通过两级减速提高扭矩,降低横梁运动速度,满足试验加载速率要求。

齿轮通过齿距为5毫米的HTD齿型带传动联接。为获得精确的测量,齿型带必须张紧而且无间隙。

传动系统传动比解析:

-

第一级传动比(I2):

主动轮(21 齿)→ 从动轮(100 齿),I2=100/21≈4.76(从动轮齿数 / 主动轮齿数,实现减速增扭)。 -

第二级传动比(I1):

主动轮(24 齿)→ 从动轮(42 齿),I1=42/24=1.75(进一步减速,提升扭矩)。 -

总传动比(Ig):Ig=I1×I2≈8.33(两级减速的乘积,匹配电机与横梁的运动关系)。

-

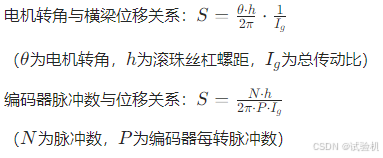

横梁与电机运动关系:

螺距 h=5mm/转(丝杠每转,螺母移动 5mm),

横梁每移动 1mm,电机需转动:Ig/h=8.33/5=1.666转/mm(通过传动比与螺距换算,实现位移控制的精度匹配)。(n为电机转速,单位:rpm;v为横梁速度,单位:mm/min)

若,则电机转速

设计原理验证:

- 齿轮传动比公式:I=Z从动/Z主动(减速传动,提升扭矩,满足试验机加载力需求)。

- 总传动比叠加:多级传动比相乘,反映整个传动链的转速 / 扭矩转换关系。

- 位移换算:结合丝杠螺距,将电机转角(或编码器脉冲)转换为横梁实际位移,支撑闭环控制中的位置反馈与调节。

二、闭环控制原理与设计

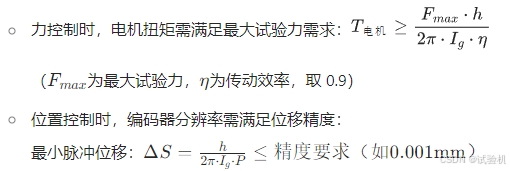

电子万能试验机通过闭环控制系统实现高精度加载,核心是将反馈信号与设定值比较,通过控制器调节电机输出,形成动态平衡。三种闭环控制状态的设计要点如下:

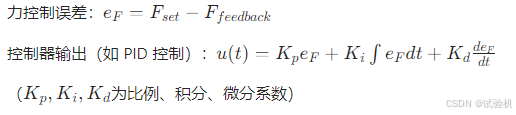

1. 力信号反馈控制(力闭环)

- 原理:通过力传感器(应变式)实时采集试样受力信号,与控制器设定的力值比较,调节电机转速或扭矩,实现恒力加载或按设定力速率加载。

- 公式:

设计要点:- 力传感器精度需高于试验机等级要求(如 0.5 级精度传感器)。

- 信号滤波处理(如低通滤波器)以消除高频噪声。

- 加载速率匹配传动系统刚度,避免力超调。

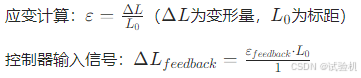

2. 应变(变形)控制信号反馈(应变闭环)

- 原理:通过引伸计或应变片采集试样变形信号,换算为应变值后与设定值比较,控制电机运动以实现恒应变率加载。

- 公式:

闭环控制逻辑与力闭环类似,以变形量为反馈量。 - 设计要点:

- 引伸计分辨率需满足最小变形测量要求(如 0.001mm)。

- 变形与横梁位移的解耦:需扣除试验机自身刚度引起的变形。

- 应变率控制需匹配传动系统速度(见传动比计算)。

3. 电机编码器反馈控制(位置闭环)

- 原理:通过电机内置编码器实时监测电机转速与位置,换算为横梁位移后与设定值比较,实现精准定位或恒位移速率控制。

- 公式:

- 设计要点:

- 编码器分辨率(如 2000 线 / 转)需满足位移精度要求(如 0.01mm)。

- 传动链间隙补偿:通过软件或机械结构(如预紧滚珠丝杠)减少回程误差。

三、闭环控制与传动系统协同设计

-

控制模式切换逻辑:

- 力闭环→应变闭环:当试样屈服后,自动切换至应变控制(需软件设定阈值)。

- 应变闭环→位置闭环:试验结束后,横梁快速返回初始位置(需高速低扭矩模式)。

-

参数匹配要点:

-

机械结构优化:

- 同步齿型带张紧设计:避免打滑导致传动比失真。

- 齿轮副侧隙调整:采用双片齿轮错齿消隙或弹簧加载消隙。

- 滚珠丝杠预紧:消除轴向间隙,提高刚度。

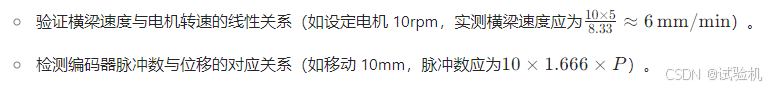

四、设计验证与调试

-

空载运行测试:

-

加载测试:

- 力闭环精度:加载至满量程的 50%,误差应≤±0.5% FS。

- 应变闭环稳定性:恒应变率加载时,变形波动≤±1%。

-

抗干扰设计:

- 传感器信号屏蔽:采用双绞屏蔽线,避免电磁干扰。

- 控制器滤波参数调整:通过阶跃响应测试优化 PID 参数,减少超调量。

通过以上设计,可实现电子万能试验机三种闭环控制模式的精准切换与传动系统的高效协同,满足材料力学性能测试的高精度要求。

573

573

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?