冷启动阶段机动车排放污染物的快速去除

摘要

近年来,为减少机动车排放造成的空气污染,人们投入了大量研究热情。有效的机动车排放控制方法是在排气管中放置催化剂来转化尾气污染物。然而,主要障碍在于,在发动机冷启动阶段初始的20–30秒内,催化剂尚未达到工作温度,此时已排放了大部分污染物。为应对这一挑战,本文开发了一种催化剂,以钯和铑作为活性组分,铈锆固溶体作为助剂,γ‐Al₂O₃作为涂层,铁‐铬‐铝作为载体。催化剂组分经过优化(铈锆原子比为6:4,钯铑质量比为8:2,钯和铑的总重量为1.2克/升,孔密度为700孔/英寸²),并采用高频电加热技术,使工作温度从400°C降低至350°C,尾气转化效率提高了78%。

关键词 :汽车尾气;排放控制催化剂;高频电加热;发动机冷启动阶段。

1 引言

碳氢化合物(HCs)、氮氧化物(NOx)、碳氧化物(CO)来自汽车尾气和化石燃料的工业燃烧,是主要的空气污染物[1–2]。它们会导致多种有害的环境影响,例如烟雾和酸雨[3–4],并威胁人们的生命[5]。据报道,九个中国城市的污染物中有90%来自汽车尾气和工业制造、燃煤,而汽车尾气是主要污染源[6]。减少汽车尾气已成为环境保护面临的最大挑战之一[7–12]。

迄今为止,科学家已开发出多种传统的汽车尾气控制方法:电加热催化剂、二次空气喷射系统、废气再循环和前置催化剂[13–14],以同时将一氧化碳、碳氢化合物和一氧化氮x分别转化为二氧化碳、水和氮气。在这些方法中,催化剂需要20–30秒才能达到工作温度(400°C),导致60–80%的碳氢化合物和一氧化碳[15]在此期间排放。因此,找到一种实用且有效的方法来缩短发动机冷启动与尾气转化之间的时间差至关重要。

本文开发了一种催化剂,采用钯和铑作为活性组分,铈锆固溶体作为助剂,γ‐Al₂O₃作为涂层,铁‐铬‐铝作为载体,以降低工作温度并提高尾气转化效率。通过优化催化剂组分并采用高频电加热方法,尾气转化效率提高了78%。

2 实验

2.1 材料

材料包括 Pd(NO₃)₂, Rh(NO₃)₃, HNO₃, CeₓZr₍₁₋ₓ₎O₂, γ‐Al₂O₃(国药集团化学试剂有限公司,分析纯);Al₂O₃·H₂O(姜堰化学试剂有限公司,分析纯);铁铬铝载体(康宁公司);10% C₃H₈/N₂, 5000 ppm 一氧化氮/N₂, 5% 一氧化碳/N₂(上海浦江特种气体工业有限公司)。

仪器包括评价装置、真空抽提装置(华东理工大学);感应加热器(MacDZ‐10/380,上海OG电气有限公司);热成像仪(福禄克Ti2,福禄克公司);一氧化氮x分析仪(型号42i‐HL,赛默飞世尔科技科学仪器);气相色谱(9790,福立分析仪器有限公司);球磨机(QM‐WX04,南京大学);干燥箱(LC‐223,上海环境设备公司);马弗炉(KS60‐63‐160,上海一丰有限公司)。

2.2 方法

2.2.1 准备

为制备钯浆料,将Pd(NO₃)₂溶液(19.2 g,浓度为10%)、Al₂O₃·H₂O(18.8 g)、γ‐Al₂O₃(115.2 g)和铈锆固溶体(28.8 g)加入水中(100 g)混合并搅拌(800 rpm,30 min)。缓慢加入HNO₃(7.4 g,浓度为65–68%),直至溶液pH达到3–4。再加入30.6 g水后,将混合物研磨(1200 rpm,2 h),所得浆料中氧化物和钯的含量分别为50%和0.6%。

为了制备铑浆料,将Rh(NO₃)₃溶液(9.6 g,浓度为10%)、Al₂O₃·H₂O(9.4 g)、γ‐Al₂O₃(57.6 g)和铈锆固溶体(14.4 g)加入水中(50 g)混合并搅拌(800 rpm,30分钟)。缓慢加入HNO₃(3.7 g),直至pH达到3–4。加入15.3 g水后,将混合物研磨(1200 rpm,2小时),其中氧化物和铑的含量分别为50%和0.6%。

将钯(Pd)和铑(Rh)浆料按设计比例混合以制备催化剂。铁铬铝载体(Fe‐Cr‐Al supporter)被切割成2 cm × 2 cm × 2 cm的立方体,用清洗剂洗涤,水冲洗后在空气中退火(750°C,3 h),然后浸入混合浆料中(5 min,真空条件下)。浆料‐载体复合物(slurry‐supporter composite)经干燥(120°C,24 h)和煅烧(550°C,3 h)。催化剂的标准质量(standard mass)应为810 ± 20 mg,氧化物(oxides)和金属(metal)含量分别约为100 g/L和1.2克/升。若质量低于标准值,需进行二次浸渍;若高于标准值,则应弃用该催化剂。

2.2.2 仪器设备

所得催化剂的性能采用图1所示仪器进行评价(热电偶置于催化剂中心)。在通入混合气体前,使用皂液对管道接头进行密封测试。发动机冷启动阶段的废气由CO(1%)、C₃H₈(1000 ppm)、NOx(1000 ppm)、O₂(根据理论空燃比14.6确定)和N₂(作为补充)组成,总气体流量为1000 mL/(min·g)。

在常规评估中,反应器通过电炉以5 °C/min的速率加热至设定温度。催化剂通过磁加热或电加热快速加热via。反应物和产物在反应器后取样,并在恒定温度下保持20分钟。一氧化氮和NO₂的浓度由NOx分析仪读取,其他气体的浓度可通过气相色谱计算得出。

3 结果与讨论

3.1 催化剂优化

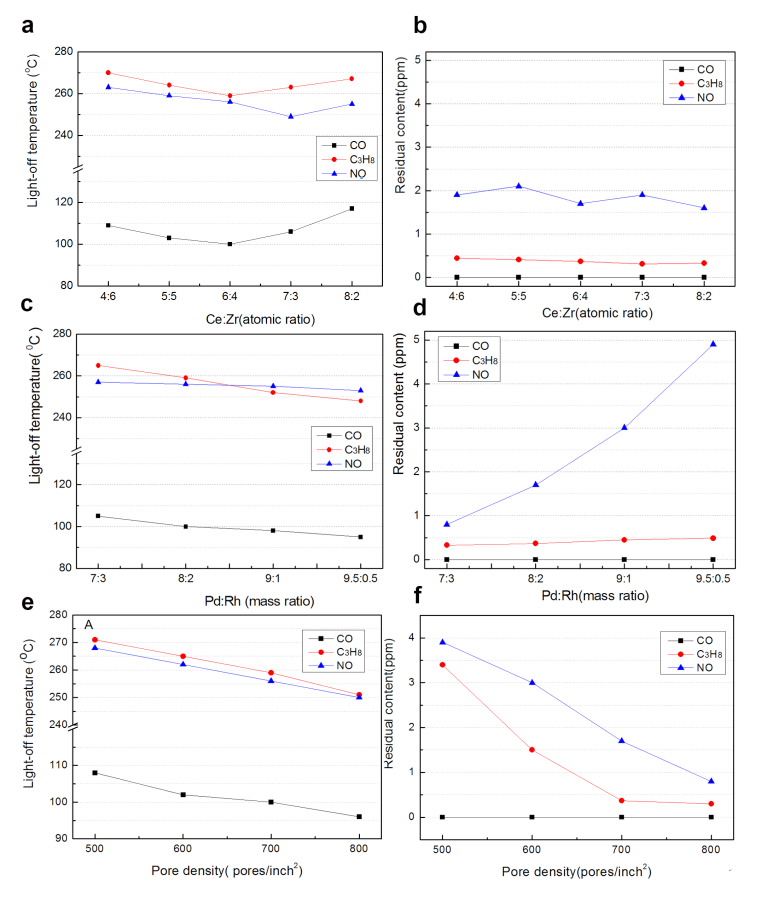

发动机冷启动阶段的模拟尾气由一氧化碳(1%)、C₃H₈(1000 ppm)、NOx(1000 ppm)、O₂(根据理论空燃比14.6确定)和N₂(作为补充)组成,总气体流量为1000 mL/(min·g)。采用铈锆原子比、钯铑质量比、载体孔密度和起燃温度(某组分转化率达到50%时的温度)来评价低温下的催化性能(图2)。

不同铈锆原子比的催化剂性能如图2a和2b所示。当铈锆原子比从4:6增加到8:2时,CO、C₃H₈ 和NO的起燃温度先降低后升高。CO和C₃H₈ 的起燃温度在铈锆原子比为6:4时达到最低点,而NO的起燃温度在铈锆原子比为7:3时达到最小值。结果表明,为了获得较低的起燃温度,催化剂的铈锆原子比应约为6:4。

图2c和2d表明在保持钯和铑的总重量为1.2克/升的情况下,钯铑质量比对催化性能的影响。随着钯含量的增加,催化剂对CO、C₃H₈ 和NO的起燃温度降低。这有利于低温下的催化效果,但钯含量过度增加会降低催化剂中铑的含量,导致残余一氧化氮浓度超过法定排放限值。因此,为了同时降低起燃温度和残余气体浓度,钯铑质量比应控制在8:2至9:1范围内。

图2e和2f显示了载体孔密度对催化性能的影响,其中钯铑质量比为8:2,铈锆原子比为6:4,钯和铑的总重量为1.2克/升。起燃温度随着载体孔密度的增加,催化剂的效率和残余气体浓度降低。尾气转化效率的提高归因于催化剂与废气之间接触表面积的增加。然而,如果孔密度过度增加,孔道会过小并容易被烟尘颗粒堵塞。因此,由于排气管中排放阻力过高,发动机无法稳定工作。因此,最佳载体需要在孔密度和起燃温度之间取得平衡。

根据这些数据,我们确定了优化的催化剂组分:铈锆原子比为6:4,钯铑质量比为8:2,钯和铑的总重量为1.2克/升,孔密度为700孔/英寸²。

3.2 转化行为

我们旨在探究模拟尾气在优化催化剂上的转化行为。结果记录于表1中。工作温度为350°C,低于商用排放控制催化剂的工作温度400°C [13]。残余浓度为一氧化碳(0 ppm)、C₃H₈(0.37 ppm)、一氧化氮(1.7 ppm)和NO₂(1.4 ppm),满足严格的排放要求。

表1:优化催化剂上模拟废气的残余浓度

| 时间/min | t/°C | 一氧化碳/ppm | C₃H₈/ppm | NO/ppm | NO₂/ppm |

|---|---|---|---|---|---|

| 0 | 25 | 10000.00 | 1000.00 | 1000.00 | 0.00 |

| 40 | 100 | 10000.00 | 1000.00 | 870.21 | 14.01 |

| 178 | 257 | 1022.74 | 642.07 | 7.11 | |

| 215 | 1.52 | 1015.85 | 698.02 | 11.01 | |

| 250 | 0.00 | 973.92 | 657.20 | 8.01 | |

| 300 | 0.00 | 98.04 | 410.30 | 6.10 | 177 |

| 350 | 0.00 | 0.37 | 1.70 | 1.40 |

3.3 快速加热方法

尽管催化剂的优化在一定程度上可以降低起燃温度,但仍有必要缩短发动机冷启动与催化剂达到工作温度之间的时间差。因此,我们进一步研究了两种快速加热方法:磁加热和电加热。

首先采用磁加热,催化剂可在10秒内达到350°C(电流为20 A时),但由于磁屏蔽效应,催化剂外层(350°C)与中心(185°C)之间存在较大的温差。因此,我们改用高频电加热方法。加热实验在气体流量下进行(设定温度为350°C,电流为20 A,电流频率为21.9 KHz,空气流速为6000 mL/min)。结果表明,外层和中心温度均在5秒内达到350°C,且温度分布均匀。

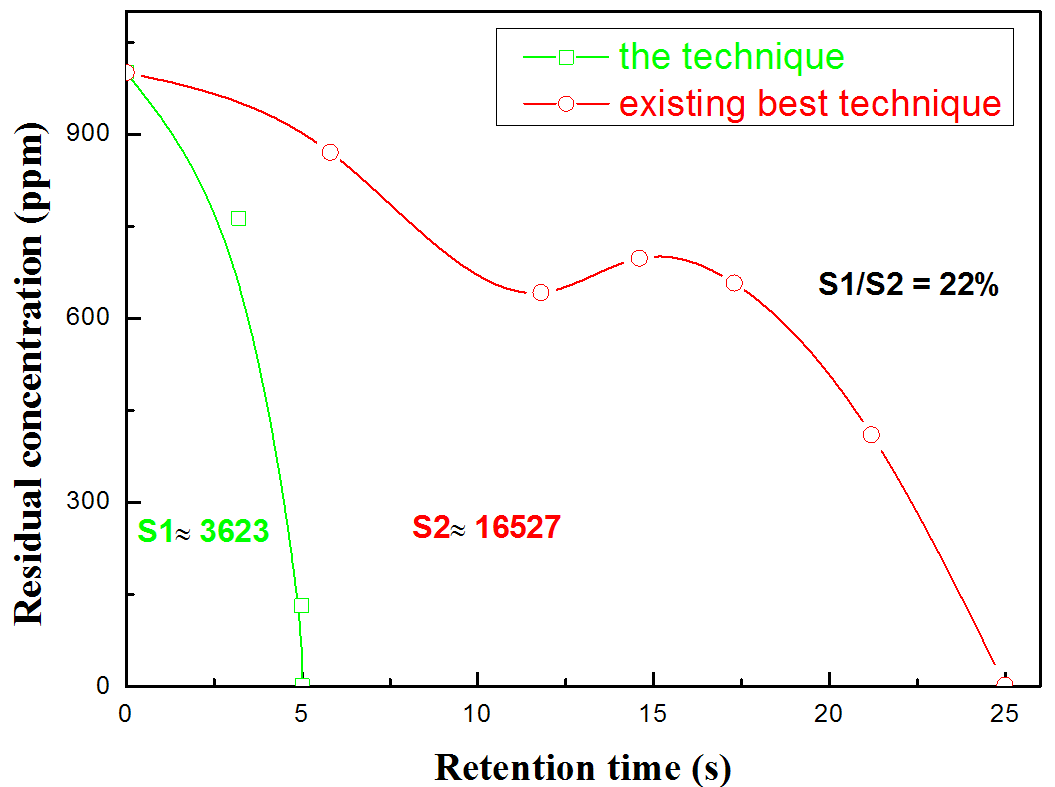

在优化催化剂上进行高频电加热模拟废气实验(表2)。与表1相比,转化时间(5秒 vs. 2小时57分钟)以及有害氮氧化物一氧化氮(0.9 ppm vs. 1.7 ppm)和NO₂(1.2 ppm vs. 1.4 ppm)的残余浓度显著降低,表明催化剂的高频电加热确实能够提高发动机冷启动阶段的尾气转化效率。一氧化氮的残余浓度随保留时间的变化如图3所示,显示与传统技术相比,转化效率提高了78%。

表2:优化催化剂在高频电加热下对模拟废气的残余浓度

| 时间/秒 | t 外层 /°C | t 中心 /°C | 一氧化碳/ppm | C₃H₈/ppm | NO/ppm | NO₂/ppm |

|---|---|---|---|---|---|---|

| 0 | 9 | 9 | 10000 | 1000 | 1001 | 0 |

| 1 | 228 | 227 | — | — | 763 | 9 |

| 3 | 349 | 347 | — | — | 131 | 11 |

| 5 | 350 | 350 | 0 | 0.56 | 0.9 | 1.2 |

注:t outer – 催化剂的外层温度,t center – 催化剂的中心温度

4 结论

综上所述,我们开发了一种新型催化剂,用于快速去除发动机冷启动阶段的污染物。催化剂的组分优化为:铈锆原子比为6:4,钯铑质量比为8:2,钯和铑的总重量为1.2克/升,孔密度为700孔/英寸²,以Pd和Rh为活性组分,铈锆固溶体为助剂,γ‐Al₂O₃为涂层,Fe‐Cr‐Al为载体。经证实,改性催化剂在1秒内即开始转化污染物,远快于传统催化剂所需的20–30秒。此外,在应用高频电加热方法后,其工作温度可从400°C降低至350°C,尾气转化效率提高78%。该新型催化剂可靠性高且适用广泛,为发动机冷启动阶段尾气转化技术的进步提供了广阔的前景。

利益冲突 :作者声明不存在利益冲突。

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?