在智能传感器、物联网网关、无线模块等物联网终端中,双面 PCB 需同时满足 “低功耗(待机电流≤10μA)、射频信号完整性(2.4GHz/5GHz)、批量低成本量产” 三大需求。物联网终端的批量出货量通常≥10 万片,制造工艺需兼顾射频性能与量产效率,避免因工艺偏差导致的通信距离衰减、功耗升高。

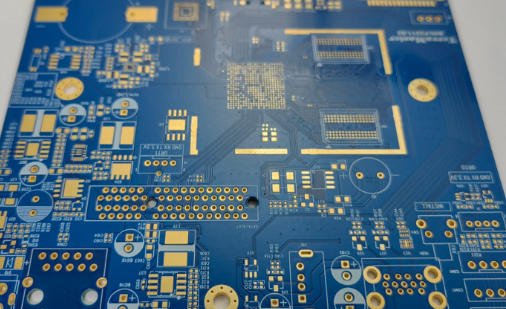

物联网双面 PCB 制造的核心是 “射频适配与批量一致性”。材质选型上,射频区域选用低损耗 FR-4 基材(tanδ≤0.02@2.4GHz),非射频区域用普通 FR-4,平衡性能与成本;铜箔选用 1oz 电解铜(表面粗糙度 Ra≤0.1μm),减少射频信号的导体损耗。

关键制造工艺聚焦射频优化与批量生产:一是射频线路制造,采用 “阻抗控制蚀刻”,2.4GHz 射频线路(50Ω 阻抗)的线宽控制在 0.8mm(基材厚度 1.6mm),蚀刻公差 ±0.01mm,通过 “仿真预演 + 实测校准”,确保阻抗偏差≤±5%;二是接地工艺,射频天线区域的双面 PCB 采用 “多点接地”,过孔间距≤1mm,接地阻抗≤0.1Ω,减少射频辐射损耗(通信距离从 50m 提升至 80m);三是批量工艺优化,采用 “自动化生产线”(自动上料→激光钻孔→在线检测),生产节拍≤10 秒 / 片,批量良率≥99%,单片制造成本控制在 2-3 元。

低功耗设计需从制造细节入手:PCB 的电源线路采用 “宽线宽 + 短路径”(0.5mm 线宽,长度≤5mm),减少铜损(功耗降低 5%);元件焊盘采用 “无铅喷锡” 处理(厚度 20-30μm),降低接触电阻(≤10mΩ);批量生产时采用 “AOI+X-Ray” 双重检测,排查虚焊、短路等问题(不良率≤0.1%),避免因制造缺陷导致的额外功耗。

某物联网网关厂商的案例:初期采用普通双面 PCB 制造,2.4GHz 通信距离仅 40m,批量不良率 3%;优化为低损耗基材 + 阻抗控制蚀刻 + 自动化量产工艺后,通信距离达 75m,不良率降至 0.08%,单片成本从 4 元降至 2.5 元,满足 100 万片批量订单需求。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?