PCB 蚀刻质量检测是 “工艺控制的最后防线”—— 若未及时检出蚀刻不净、侧蚀超标等缺陷,会导致后续工序(如镀层、焊接)不良,甚至成品 PCB 报废(某工厂因蚀刻不净导致 5% 的 PCB 短路,返工成本增加 20 万元)。检测需覆盖 “线路精度、蚀刻完整性、均匀性” 全维度,结合 IPC 标准明确判定依据,避免 “主观判断” 导致合格与不合格混淆,确保蚀刻质量达标。

一、线路精度检测:核心指标,决定 PCB 电气性能

线路精度是蚀刻质量的核心,包括线宽偏差、侧蚀量、线边缘粗糙度,需用专业设备测量,严格遵循 IPC-6012 与 IPC-A-600 标准。

1. 线宽偏差检测

-

检测设备:光学线宽测量仪(精度 ±1μm,如 Keyence VK-X 系列)、显微镜(200~500 倍,辅助观察);

-

检测方法:

-

抽样比例:按 AQL 1.0(GB/T 2828.1)抽样,如批量 10000 片 PCB,抽样 200 片,每片选取 5 个关键线路(如电源线路、信号线路);

-

测量位置:每条线路的两端、中间共 3 个点,取平均值作为实际线宽;

-

不合格处理:偏差超限时,若为蚀刻过度(线宽偏小),需降低蚀刻时间或提升传送速度;若为蚀刻不足(线宽偏大),需提升蚀刻液浓度或温度。

2. 侧蚀量检测

-

检测设备:横截面显微镜(500~1000 倍,需制作 PCB 横截面样品)、扫描电子显微镜(SEM,精度 ±0.5μm,高端需求);

-

检测方法:

-

取样:从抽检 PCB 中选取 1~2 片,用切割机制作横截面(确保垂直于线路方向),打磨抛光后观察;

-

测量:在显微镜下测量线路 “顶部宽度”(W1)与 “底部宽度”(W2),侧蚀量 =(W1-W2)/2;

-

判定标准:

-

酸性蚀刻(精细线路):侧蚀量≤10μm(Class 2/3 级通用);

-

碱性蚀刻(厚铜线路):Class 2 级≤20μm,Class 3 级≤15μm;

-

案例:某手机 PCB(0.1mm 线宽,酸性蚀刻)横截面检测,W1=0.102mm,W2=0.086mm,侧蚀量 =(0.102-0.086)/2=8μm(合格);另一工厂碱性蚀刻(3oz 铜箔)侧蚀量 22μm(Class 2 级超标),调整喷淋压力从 2.5bar 降至 2.2bar 后,侧蚀降至 18μm(合格)。

3. 线边缘粗糙度检测

-

定义:线路边缘的凹凸程度(峰谷差),影响高频信号传输(粗糙度大易产生信号反射);

-

检测设备:激光轮廓仪(精度 ±0.1μm,如基恩士 LV 系列);

-

判定标准:粗糙度 Ra≤2μm(Class 2 级)、Ra≤1μm(Class 3 级);

-

影响因素:蚀刻液浓度不均(导致局部溶解速度差异)、喷淋压力波动(冲蚀不均),需通过稳定蚀刻液参数与喷淋系统解决。

二、蚀刻完整性检测:排除局部缺陷,确保线路导通

蚀刻完整性指 “未被保护的铜箔完全去除,无残留(残铜);被保护的线路无过蚀(断线)”,是 PCB 导通性的基础。

1. 残铜检测(蚀刻不净)

-

检测方法:

-

目视检测:在白光 LED 灯下(照度≥500lux)观察 PCB 表面,残铜表现为线路间隙内的点状 / 条状铜残留;

-

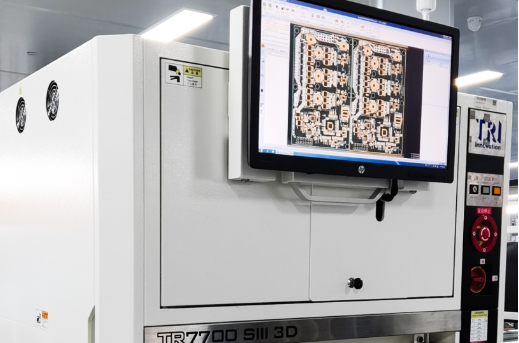

AOI 检测(自动光学检测):批量生产时用 AOI(如 Koh Young AOI)扫描 PCB,识别残铜(精度≥5μm,误判率≤0.1%);

-

判定标准:IPC-A-600 Class 2 级允许 “单个残铜面积≤0.05mm²,每 dm²≤3 个”;Class 3 级不允许任何残铜(残铜会导致线路短路);

-

案例:某工厂 AOI 检测发现残铜率 1.5%(Class 2 级),排查为蚀刻液 Cu²+ 浓度过低(16g/L),补充 CuCl₂溶液至 20g/L 后,残铜率降至 0.2%。

2. 断线检测(过度蚀刻)

-

检测方法:

-

导通测试:用万用表(精度 ±0.1Ω)或 ICT 在线测试仪,测量线路两端导通电阻(≤50mΩ 为合格,>100mΩ 判定为断线);

-

目视检测:断线表现为线路局部断裂(多发生在细线路拐角处);

-

判定标准:不允许任何断线(Class 2/3 级通用),断线会导致 PCB 功能失效;

-

原因分析:蚀刻时间过长(如 1oz 铜箔蚀刻 6min,过度溶解)、喷淋压力过高(冲断细线路),需调整传送速度或降低压力。

三、蚀刻均匀性检测:保障 PCB 整体质量一致性

蚀刻均匀性指 PCB 不同区域(中心、边缘、线路密集区、空白区)的蚀刻速率差异,均匀性差会导致局部质量波动(如边缘蚀刻不净,中心过度蚀刻)。

1. 检测方法

-

铜箔厚度测量:用涡流测厚仪(精度 ±0.1μm,如 Fischer ISOSCOPE)测量 PCB 不同区域的铜箔厚度(蚀刻后残留厚度),计算均匀性;

-

均匀性计算公式:

均匀性 =(最大厚度 - 最小厚度)/ 平均厚度 ×100%;

-

抽样点选择:每片 PCB 选取 9 个点(3×3 网格,中心 1 个,边缘 8 个),确保覆盖不同区域。

2. 判定标准

-

酸性蚀刻(精细线路):均匀性≤5%(Class 2/3 级通用);

-

碱性蚀刻(厚铜线路):Class 2 级≤8%,Class 3 级≤5%;

-

案例:某汽车 PCB(3oz 铜箔,碱性蚀刻)9 点厚度测量值为 105μm、103μm、106μm、104μm、105μm、107μm、102μm、105μm、104μm,平均 104.6μm,均匀性 =(107-102)/104.6×100%≈4.8%(Class 3 级合格)。

四、检测流程与记录管理

1. 检测流程

首件检测:每批次生产前,制作 3~5 片首件 PCB,完成所有检测项目(线宽、侧蚀、残铜、均匀性),合格后方可批量生产;

过程抽检:批量生产中,每 2 小时抽检 1 次(按 AQL 1.0),重点检测线宽偏差与残铜;

成品全检:所有 PCB 蚀刻后,用 AOI 全检残铜与断线,确保无批量缺陷。

2. 记录管理

-

记录内容:检测时间、批次号、抽样数量、缺陷类型(如线宽超差 2 片、残铜 1 片)、处理结果(返工 / 报废);

-

追溯要求:记录保存至少 6 个月(符合 ISO 9001 标准),便于后续质量追溯与工艺优化。

质量检测的核心是 “标准统一、流程规范”—— 某工厂未按 IPC 标准判定,将 Class 3 级 PCB 的侧蚀 12μm(超标)判定为合格,导致下游焊接时线路阻抗偏差,返工成本增加 15 万元;严格按标准检测后,此类缺陷率从 3% 降至 0.1%。可见,明确的检测标准是确保蚀刻质量的关键。

239

239

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?