SMT(Surface Mount Technology,表面贴装技术)是将 SMC(表面贴装元件)、SMD(表面贴装器件)直接贴装在 PCB 表面,通过焊接实现电气连接的电子组装技术。相比传统 THT(通孔插装技术),SMT 彻底改变了电子设备的小型化、自动化生产模式 —— 如今 90% 以上的电子设备(手机、电脑、传感器)均采用 SMT 工艺,其核心价值在于 “高密度、高效率、低成本”,但需先理解其基础特性与应用边界,才能正确落地。

首先,明确 SMT 的核心构成与技术差异:

-

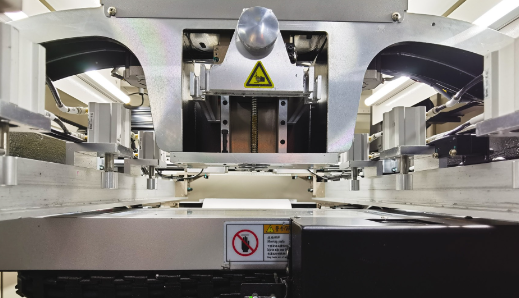

核心组件:包含表面贴装元件(如 0402 电阻、QFN 封装 IC)、PCB(需设计焊盘而非通孔)、焊料(焊膏、贴片胶),以及专用生产设备(印刷机、贴片机、回流焊炉);

-

与 THT 的关键区别:THT 元件需插入 PCB 通孔,焊接在背面,元件体积大(如 DIP 封装 IC)、自动化效率低;SMT 元件贴装在 PCB 表面,无通孔,元件微型化(最小可贴 01005 封装,尺寸 0.4mm×0.2mm)、自动化率达 99% 以上。

SMT 的四大核心优势,决定了其在电子制造中的主导地位:

1. 实现电子设备小型化与高密度组装

SMT 元件体积仅为 THT 元件的 1/10~1/5,且无需预留通孔空间,PCB 利用率大幅提升。例如:

-

传统 THT 工艺的手机主板(2000 年左右)面积约 100cm²,仅能容纳 50 + 元件;

-

采用 SMT 的现代手机主板(如 iPhone 15 主板)面积仅 30cm²,可集成 500 + 元件(含 CPU、射频芯片、传感器),元件密度提升 10 倍,支撑手机轻薄化(厚度<8mm)。

2. 提升生产效率,降低人工成本

SMT 全程自动化,一条标准生产线(1 台印刷机 + 2 台贴片机 + 1 台回流焊炉)日均产能可达 5 万~10 万片 PCB,是 THT 人工插装的 20~50 倍。例如:

-

某消费电子工厂生产智能手环 PCB(含 30 个 SMT 元件),SMT 生产线单班(8 小时)产能 8000 片,仅需 2 名操作员(监控设备);

-

若采用 THT 工艺,相同产能需 50 名插装工人,人工成本增加 25 倍,且良品率从 99% 降至 90%。

3. 降低 PCB 与元件成本,减少材料浪费

SMT 无需在 PCB 上钻大量通孔,可节省 30%~50% 的 PCB 制造成本;同时,SMT 元件封装简化(如片式电阻无引脚),材料利用率提升。例如:

-

某工业传感器厂商,采用 SMT 后,PCB 钻孔数量从 20 个 / 片降至 3 个 / 片(仅保留定位孔),PCB 成本从 5 元 / 片降至 3 元 / 片;

-

SMT 元件的引脚材料(如铜线)用量比 THT 减少 90%,元件成本降低 15%~20%。

4. 提升产品可靠性,减少故障风险

SMT 元件与 PCB 焊盘的接触面积大(如 QFN 封装 IC 的底部焊盘),焊接强度高,且无 THT 引脚的弯曲应力,抗震性更优。例如:

-

汽车电子中的车载 MCU(采用 SMT 的 QFP 封装),在 10~2000Hz 振动环境下,故障率<0.1%/ 年;

-

若采用 THT 的 DIP 封装 MCU,振动故障率达 5%/ 年,需额外增加固定结构。

SMT 的核心应用场景,需根据元件类型、产能需求划分,避免盲目适用:

-

消费电子:手机、平板、TWS 耳机,需贴装微型元件(01005~0603 封装)、高密度 IC(BGA、CSP 封装),优先选择高速 SMT 生产线;

-

工业电子:PLC、传感器,元件多为 0603~1206 封装,产能需求中等(日均 1 万~3 万片),可选用中速生产线;

-

汽车电子:车载中控、BMS,需耐高温元件(125℃以上)、无铅焊接(符合 RoHS 标准),生产线需具备温度曲线精准控制能力;

-

医疗电子:监护仪、血糖仪,元件精度要求高(贴装误差≤±0.05mm),需搭配 AOI(自动光学检测)设备确保质量。

需注意,SMT 并非适用于所有场景:大功率元件(如 10A 以上继电器)、高散热元件(如功率管)仍需 THT(通孔散热更好);小批量试制(日均<100 片)时,SMT 设备调试成本高,可选择手动贴装 + 热风枪焊接。

理解基础认知是 SMT 应用的前提 —— 某初创企业初期将大功率电机驱动模块设计为全 SMT,导致元件散热不足,故障率达 15%;改为 “核心芯片 SMT + 功率管 THT” 的混合工艺后,故障率降至 0.5%。可见,需结合产品特性合理选择 SMT,才能发挥其优势。

285

285

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?