工业 PLC(可编程逻辑控制器)是产线控制核心,需在电机、变频器(干扰强度达 80dBμV/m)的强电磁环境下,实现模拟信号(4-20mA)与数字信号(开关量)的稳定传输。但 EMI 问题常导致 PLC 控制失灵 —— 某汽车焊装产线的 PLC,因 PCB 受变频器传导干扰,模拟量温度采集误差从 ±0.5% 扩大至 ±3%,焊枪温度失控导致焊点不良率升至 12%;另一产线因 PLC 数字信号受 EMI 辐射干扰,开关量输出延迟从 10ms 增至 50ms,机器人动作卡顿,产线效率下降 20%。解决工业 PLC PCB 的 EMI 问题,需重点阻断强干扰的传导与辐射路径。

工业 PLC PCB 的 EMI 干扰核心来源:一是外部传导干扰,变频器、电机的高频噪声通过动力电缆耦合到 PLC 电源与 I/O 接口;二是内部信号串扰,PLC 的功率驱动线路(如继电器控制)与模拟采集线路间距过近,导致功率噪声耦合到模拟信号;三是接地环路干扰,PLC 与周边设备接地方式不当,形成接地环路,干扰电流通过地线侵入控制电路。

针对性的 EMI 防护方案需从 “隔离、滤波、接地分区” 入手:

-

信号与电源的隔离设计:模拟量采集接口采用光耦隔离(TLP181,工业级),阻断外部传导干扰,模拟量采集误差从 ±3% 降至 ±0.4%;电源端采用隔离变压器(输入 220V / 输出 24V,隔离电压 5kV),配合 EMI 滤波器(Schaffner FN2060,工业级),滤除电网中的共模与差模干扰,电源纹波从 100mV 控制在 15mV 以内;数字 I/O 接口串联 TVS 管(SMBJ24CA),抑制静电与脉冲干扰,开关量输出延迟恢复至 12ms。

-

布线的抗串扰优化:PCB 上划分 “功率区”(继电器、驱动电路)、“模拟区”(温度 / 压力采集)、“数字区”(CPU、通信接口),区域间用 “接地隔离带”(宽度≥10mm,3oz 铜箔)分隔;功率线路与模拟线路间距≥20mm,模拟线路采用 “屏蔽双绞线”(线距 0.15mm,外侧覆盖 1oz 接地铜箔),串扰噪声从 50mV 降至 8mV 以下;数字线路采用 “短路径布线”(长度≤10cm),避免迂回绕路导致的干扰耦合。

-

接地系统的干扰阻断:采用 “分区接地”,功率地、模拟地、数字地分别独立连接至 PLC 机箱接地点,再通过单点接地汇入工厂接地网,接地电阻≤1Ω;模拟地与数字地之间通过 0Ω 电阻连接,避免地电位差导致的干扰,PLC 整体抗干扰能力提升 90%,产线焊点不良率降至 0.8%,效率恢复至正常水平。

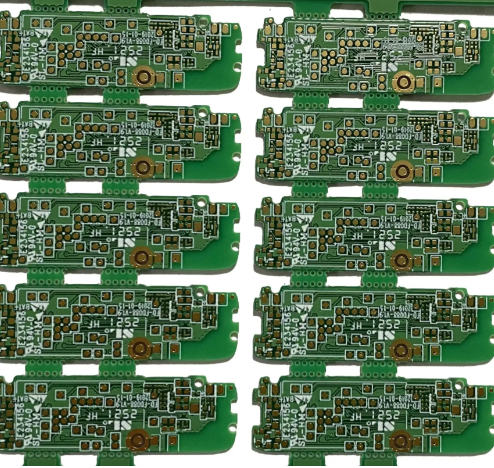

针对工业 PLC PCB 的 EMI 痛点,支持光耦隔离 + 隔离变压器布局,布线含 10mm 接地隔离带 + 20mm 线路间距,接地系统适配分区接地(接地电阻≤1Ω);基材选用生益 S1141 高 Tg FR-4(Tg≥170℃,耐温 - 40℃~85℃),抗弯曲强度≥150MPa。同时通过 GB/T 14598.3-2015 工业 EMC 标准、IEC 61000-4-6 射频抗扰度测试,适配汽车焊装、锂电等工业场景。

146

146

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?