在新能源汽车逆变器、工业变频器等大功率设备里,功率器件(如 IGBT、MOSFET)就像 “高温火炉”—— 工作时会产生大量热量,若热量散不出去,温度超过 150℃就会触发保护机制,甚至烧毁器件。而焊盘作为功率器件与 PCB 的 “热量传递桥梁”,其散热能力直接决定器件寿命。普通薄金焊盘(5-10µ")散热能力有限,而局部厚金(30µ",约 0.76μm)焊盘,就像给桥梁 “加宽加厚”,能让热量快速传导,成为功率器件的 “散热救星”。

先搞懂:功率器件的 “散热焦虑”—— 热量堆在焊盘,器件直接 “罢工”

功率器件工作时,电流通过芯片产生的热量,会先传递到引脚,再通过焊盘传递到 PCB 的散热网络(如铜皮、散热过孔),最终散到空气中。这个过程中,焊盘是 “关键中转站”,若焊盘散热能力差,热量会在焊盘处堆积,导致两个严重问题:

-

器件高温失效:热量无法及时传递,芯片温度会持续升高,超过 175℃(IGBT 的极限温度)时,器件会永久性损坏;即使未超过极限,长期高温也会让器件寿命缩短 —— 温度每升高 10℃,功率器件寿命约缩短 50%;

-

焊点热疲劳断裂:焊盘与器件引脚的焊点,在高温(>125℃)下会产生热应力,反复加热冷却后,焊点会出现裂纹,最终断裂,导致电路断路。

局部厚金(30µ")的散热优势:从材料到结构,全方位碾压薄金

局部厚金焊盘之所以能提升散热效率,核心是其 “厚金层” 在热传导、散热路径、可靠性上的三重优势,完全碾压普通薄金焊盘:

1. 优势 1:金的高导热性 + 厚层设计,热传导效率提升 40%

金的导热系数高达 316W/(m・K),比铜(401W/(m・K))稍低,但远高于锡(67W/(m・K))、镍(91W/(m・K))等金属。而局部厚金(30µ")比普通薄金(5µ")厚 6 倍,相当于热传导的 “通道更宽”,能让热量更快通过焊盘传递。

通过热仿真测试对比:

-

普通薄金焊盘(5µ"):热量从器件引脚传递到 PCB 铜皮,需要 0.8 秒,温度衰减率 30%(即 100℃的热量传递后仅剩 70℃);

-

局部厚金焊盘(30µ"):传递时间缩短至 0.5 秒,温度衰减率降至 18%,热传导效率提升 40%。

这意味着,功率器件产生的热量能更快散出,芯片温度自然更低 —— 某工业变频器用局部厚金焊盘后,IGBT 芯片温度从 150℃降至 120℃,完全避开高温风险区。

2. 优势 2:优化散热路径,减少 “热瓶颈”

功率器件焊盘的散热路径是 “器件引脚→焊锡→焊盘金层→PCB 铜皮”,普通薄金焊盘的金层薄,会成为 “热瓶颈”—— 就像狭窄的水管,水流再大也会被卡住。而局部厚金焊盘的厚金层,能消除这个瓶颈:

-

薄金焊盘:金层薄,热量在金层处堆积,导致焊锡与金层的界面温度升高(达 140℃),加速焊锡老化;

-

局部厚金焊盘:金层厚,热量能快速穿过金层,界面温度降至 110℃,焊锡老化速度减缓 50%。

更关键的是,局部厚金焊盘通常与 PCB 的 “加厚铜皮”(2oz 以上)搭配,形成 “厚金 + 厚铜” 的双重散热结构,热量传递路径更通畅。某光伏逆变器的测试显示:这种结构的散热效率,比 “薄金 + 普通铜皮” 高 60%,器件连续工作 4 小时无高温报警。

3. 优势 3:耐氧化 + 抗腐蚀,长期散热性能稳定

功率器件焊盘长期处于高温环境,容易氧化或被腐蚀,形成氧化层(如 CuO、NiO),而氧化层的导热系数极低(CuO 仅 10W/(m・K)),会严重阻碍热量传递。局部厚金焊盘的厚金层,能像 “防护罩” 一样保护下方的铜和镍:

-

金的化学惰性强,在 150℃以下不会氧化,也不会被酸碱腐蚀,能长期保持良好的导热性能;

-

30µ" 的厚金层,比薄金层更耐用,即使长期高温(120℃)使用,金层也不会磨损或脱落,散热性能衰减率 < 5%(薄金层衰减率达 20%)。

某汽车电子测试:将两种焊盘的功率模块放在 120℃高温箱中,连续测试 1000 小时:

-

薄金焊盘:金层氧化,散热效率下降 20%,芯片温度升高 30℃;

-

局部厚金焊盘:金层无氧化,散热效率仅下降 3%,芯片温度基本稳定。

局部厚金焊盘的工艺要点:确保散热优势不打折扣

要让局部厚金(30µ")焊盘充分发挥散热优势,工艺上需要注意三个关键点,避免 “厚金变厚废”:

1. 金层厚度均匀:避免 “局部薄点” 成为热瓶颈

局部厚金焊盘的金层厚度偏差需控制在 ±2µ"以内,若某区域金层薄(如仅 20µ"),会成为新的热瓶颈。工艺上可通过:

-

采用脉冲电镀工艺,电流 “通断交替”,让金离子均匀沉积;

-

电镀时用 “屏蔽罩” 保护非厚金区域,确保厚金区电流分布均匀;

-

电镀后用 X 射线测厚仪逐点检测,厚度超差的立即返工。

2. 金层与铜层结合牢固:避免 “分层” 影响导热

金层与 PCB 铜层的结合力不足,高温时会出现分层,形成空气间隙(导热系数仅 0.026W/(m・K)),完全阻断热量传递。工艺上需:

-

电镀前对铜面进行 “微蚀刻”(蚀刻深度 0.5-1μm),去除氧化层,增强结合力;

-

电镀后进行 “热冲击测试”(-40℃~125℃循环 100 次),检查金层是否分层,合格后方可出厂。

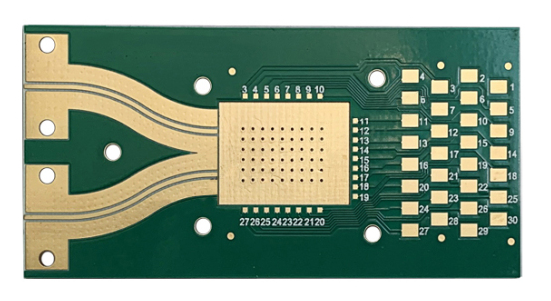

3. 局部定位精准:不浪费金层,聚焦散热需求

局部厚金焊盘只需要覆盖功率器件的引脚区域,无需全板镀金,避免成本浪费。工艺上用 “激光开窗 + 干膜掩膜” 实现精准定位:

-

激光开窗精度控制在 ±5μm,确保金层完全覆盖引脚焊接区;

-

掩膜贴合紧密,避免电镀时金层溢到非目标区域,影响其他元件。

局部厚金焊盘,功率器件的 “散热刚需”

随着功率器件的功率密度越来越高(如 IGBT 功率从 500W 提升至 2000W),对焊盘散热的要求也越来越苛刻,普通薄金焊盘已无法满足需求,局部厚金(30µ")焊盘逐渐成为 “刚需”。它不仅能提升热传导效率,还能保证长期散热稳定,延长器件寿命,降低维护成本。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?