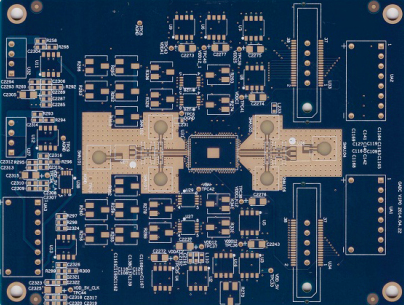

把 PCB 扔进 60℃、相对湿度 95% 的 “桑拿房”,持续 1000 小时后会发生什么?普通 PCB 可能会铜箔生锈、焊点开裂、基板分层,彻底失去功能。但经过特殊工艺处理的 PCB,却能像没事一样正常工作 —— 这不是魔术,而是 PCB 批量工厂针对高温高湿环境开发的 “生存技能”。

高温高湿是如何 “瓦解” PCB 的?三大致命攻击

高温和高湿单独出现时,PCB 还能勉强应对,但两者联手就成了 “致命组合”,就像温水煮青蛙,慢慢瓦解 PCB 的每一个结构。

铜箔 “生锈短路” 是最常见的破坏。高湿环境中,水汽会在 PCB 表面形成水膜,溶解空气中的盐分、污染物,变成 “弱电解液”,加速铜箔氧化。在 60℃高温下,这种氧化速度是常温的 5 倍,铜箔表面会生成绿色的铜锈(碱式碳酸铜),电阻飙升。

基板 “分层鼓包” 会让 PCB 散架。PCB 的基板是玻璃纤维和树脂压合而成,高温会让树脂软化,高湿会让水汽渗入层间。当温度升高到树脂的玻璃化温度(Tg)以上时,水汽受热膨胀,就像在层间吹气球,导致基板分层、鼓起气泡。比如普通 FR-4 基板的 Tg 值约 130℃,在 80℃高湿环境中,层间剥离强度会从 1.5N/mm 降到 0.5N/mm 以下,轻轻一掰就会分层。

焊点 “开裂失效” 切断电路连接。焊点中的焊锡在高温下会缓慢氧化,而水汽会加速这个过程,形成脆性的氧化层。同时,PCB 和元件的热膨胀系数不同,高温下的反复伸缩会让焊点产生疲劳裂纹,高湿则会让裂纹中的水汽在高温时膨胀,进一步扩大缝隙。

基材升级:给 PCB 换 “耐高温高湿的骨架”

应对高温高湿的第一步,是从源头选择 “抗造” 的基材,PCB 批量工厂的工程师们有三个核心选择标准。

高 Tg 基板是 “高温盾牌”。Tg 值(玻璃化温度)是基板的 “耐热红线”,必须远高于实际工作温度。普通 PCB 用 Tg 130℃的 FR-4,而高温高湿环境要选 Tg 170℃以上的基板,甚至 200℃的特种材料。

无卤素树脂减少 “水解风险”。传统基板的树脂含卤素阻燃剂,在高温高湿下会水解产生酸性物质,加速铜箔腐蚀和基板老化。无卤素基板改用磷系阻燃剂,水解稳定性提升 3 倍,在 95% 湿度环境中放置 1000 小时,绝缘电阻仍能保持在 10¹⁰Ω 以上,是传统基板的 100 倍。

厚铜箔增强 “抗腐蚀能力”。普通 PCB 用 1oz(35μm)铜箔,高温高湿环境建议用 2oz(70μm)甚至 3oz(105μm)铜箔。更厚的铜箔能承受更严重的腐蚀,即使表面氧化掉一部分,剩余的铜仍能保持导电。

制造工艺:PCB 批量工厂的 “高温高湿防护术”

光有好基材还不够,PCB 批量工厂的制造工艺要像 “给蛋糕做防潮处理”,每一步都要阻断水汽入侵。

沉金工艺替代喷锡,焊点更抗腐蚀。传统喷锡焊点(锡铅合金)在高湿环境中容易氧化,形成针状结晶(锡须),可能导致短路。而沉金工艺(在铜焊盘上先沉镍再镀金)能形成致密的金层(厚度 0.05-0.1μm),像给焊点镀了一层 “金钟罩”,阻止水汽和焊锡接触。

阻焊油墨升级,防水又耐高温。普通阻焊油墨在高温下会变脆开裂,水汽趁机渗入。现在改用 “高温高湿专用阻焊油墨”,添加硅橡胶成分,既耐 200℃高温,又有弹性,能适应 PCB 的热胀冷缩。这种油墨的吸水率低于 0.5%(普通油墨是 2%),就像给 PCB 穿了件 “防水透气的冲锋衣”。

过孔 “塞孔填铜”,堵住水汽通道。过孔是 PCB 层间连接的通道,也是水汽入侵的 “捷径”。PCB 批量工厂会用树脂或铜浆将过孔填满,再打磨平整,就像给管道口盖紧盖子。

批量生产中的 “质量控制”:从测试到追溯

PCB 批量工厂要确保每块 PCB 都能扛住高温高湿,离不开严格的质量控制体系,就像给产品发 “高温高湿通行证”。

加速老化测试,提前暴露问题。每批 PCB 都会抽样进行 “高温高湿加速老化测试”:在 85℃/85% 湿度的环境中放置 1000 小时(相当于常温高湿环境下工作 5 年),每周检测一次电阻、绝缘性能。

工艺参数 “严丝合缝”。层压时的温度、压力必须精准控制,确保基板层间结合紧密,减少水汽渗入的缝隙;沉金时的镍层厚度要达到 5μm 以上,保证足够的阻挡能力;涂层的厚度均匀性误差控制在 ±5μm,避免薄的地方先失效。这些参数都通过 MES 系统实时监控,一旦超标立即报警。

全生命周期追溯,问题可查。每块 PCB 都有唯一的二维码,记录基材批次、工艺参数、测试结果等信息。如果客户反馈问题,能快速追溯到生产环节,找到根源。

高温高湿环境对 PCB 的考验,本质上是对材料、工艺和防护技术的综合挑战。在 PCB 批量工厂里,每一块能在这种环境下稳定工作的 PCB,都是材料科学和制造工艺的结晶。

593

593

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?