一、为什么拼板技术在PCB制造中很重要?

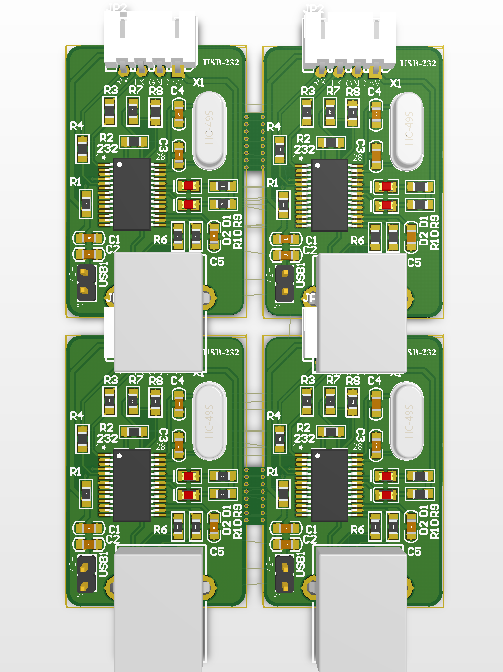

在PCB生产制造过程中,拼板是一项十分实用的工艺。拼板的作用是将多个小尺寸的PCB板按一定方式组合成一个较大的整体,方便在贴片、焊接、测试等工序中实现批量加工。这不仅可以减少设备操作次数,还能提高工作效率、降低单位成本、缩短交期。

现代电子产品越来越小,元件密度越来越高,产品更新周期也越来越快。为了满足小批量、多品种、快响应的生产需求,拼板工艺就变得非常关键。它不仅决定了加工的便利性,还影响后期的切割精度、良品率和生产稳定性。

二、拼板的技术原理与基本方式

拼板的基本原理是将多个小板通过物理方式排布在一个大板中,保持电气独立的同时,结构上通过若干连接方式形成统一载体。拼板方式的不同决定了后期的分板手段,也关系到加工精度与成本。

1. 拼板的常见形式

-

V-Cut拼板:在小板之间预先刻划出V型槽,最终通过折断方式将小板分离。适合规则矩形板,切割效率高,但对板边精度要求高。

-

槽孔拼板:通过若干定位孔和过桥连接来实现板间固定。可在形状复杂或V割不适用的地方使用,分板时多用冲模或切割机。

-

混合拼板:有时V割和槽孔会结合使用,用于满足多方向应力控制的需求。

2. 拼板的结构要点

-

工艺边设计:拼板外围必须预留足够的工艺边,安装定位孔、Fiducial Mark、条码等,以满足贴片机的识别和夹持。

-

拼板间距控制:小板之间要保持适当间距,一般为1.6mm至3mm,避免在切割时损伤铜箔或元器件。

-

元件避让区:靠近拼板边缘的元器件要预留避让区,防止在切割时受到损坏。

这些基本结构必须在PCB设计阶段就考虑进去,不能留到拼板工程师再做二次加工,否则容易引发结构误差和生产浪费。

三、拼板与生产效率的关系

拼板设计直接影响生产流程中的多个环节。如果拼板方式不合理,会增加焊接难度、分板成本,甚至引起产品结构性缺陷。

1. 提高贴装效率

拼板可以显著提高贴片机的利用率。每次装载拼板,相当于一次性完成多个小板的贴装,减少了换板时间。对于多板通用产品,这种方式极为高效。

但是拼板必须考虑贴装时是否会因结构不对称导致板体弯曲。板面翘曲会影响锡膏印刷和元件贴装,需要通过拼板结构的合理布置保持力学平衡。

2. 降低焊接应力

拼板如果边缘过薄、连接桥设计不合理,在高温回流焊过程中容易翘曲或断裂,产生虚焊或连焊。为此,连接桥长度、数量、位置需要合理计算,避免在焊接过程中产生热应力集中。

对于双面贴装的拼板,还要防止首面贴好的元件因为重力掉落,这种情况下可采用防掉焊工艺或临时固定手段。

3. 有利于测试与检验

多个小板拼成一块大板后,可以统一进入测试治具完成电性检测。这对提高检测效率、降低工装成本非常有帮助。

但前提是拼板结构要标准、尺寸统一,否则测试针模无法准确接触,造成检测失败。

四、拼板设计中的常见问题与应对方法

拼板看起来是一种简单的排列组合,实际上设计中容易忽视很多细节,稍有偏差就可能导致成批不良。

1. 拼板过密引发分板困难

如果板与板之间间隙不足,分板刀无法顺利切入或会刮伤元件。在设计时必须留足1.6mm以上的间距,并避免重要器件靠近拼板边。

2. 缺少工艺边导致贴片不稳定

有些设计图纸为了节省成本,不加工艺边或只加一边。实际在SMT贴装过程中,夹具无法固定,会导致贴装偏移、锡膏印刷不完整。建议至少保留上下两边工艺边,宽度不少于5mm。

3. 忽略拼板整体变形

PCB在热处理、焊接、冷却等环节中会发生轻微变形。拼板结构不对称时,这种变形放大后会造成成品尺寸偏差。可以通过对称布局、均衡连接桥位置减少应力集中来缓解。

4. 多板混拼管理混乱

在多品种生产中,工程师有时会将不同型号的小板混拼在一起以节省工艺费用。如果不对每个小板进行编号和清晰标识,会在后期装配和测试中造成混淆,甚至发错物料。应在拼板丝印中加入每个小板的编号、方向标识,统一记录。

五、拼板技术的实用设计建议

为提升拼板质量与效率,可以参考以下几点建议:

-

工艺边标准化:建议设置5mm以上宽度的工艺边,并在其中加入Fiducial Mark和定位孔,以利于贴片识别。

-

拼板尺寸控制:整板外形尺寸尽量控制在250mm×350mm以内,太大容易翘曲,太小利用率低。

-

拼板方向一致:尽量统一小板方向,便于贴片与印刷;如有方向变化,应加箭头标识。

-

拼板结构平衡:桥接连接要均匀分布,左右对称,防止加热时变形。

-

分板方式配合工艺:提前确认使用V割或冲切,避免后期切割困难。

-

设计审查联动制造:在设计输出阶段,将拼板文件一并交由制造商评估,避免二次拼板时出现结构冲突。

合理拼板是高效制造的重要手段

PCB拼板是一项看似简单却影响深远的设计任务。它不仅影响生产效率,还影响成品质量、材料利用率和交付节奏。工程师如果能在设计阶段就充分理解拼板的作用和技术要点,就能提前规避风险,减少沟通成本。

从拼板结构出发,考虑贴片精度、焊接可靠性、分板安全性和识别一致性,将制造要求内化到设计中,才能做到真正的设计与制造协同。

合理的拼板方案,不是只为厂商节省工艺费用,更是保障产品顺利走完生产流程的重要保障。掌握拼板设计的技术要点,是每一位追求品质和效率的电子工程师必须具备的基本能力。

工程师掌握PCB拼板关键要点

工程师掌握PCB拼板关键要点

455

455

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?