六层板设计的核心挑战——不同表面处理工艺直接决定焊点在高温、振动等极端工况下的状况。工程师必须在ENIG(化学镀镍金)、沉锡(Immersion Tin)和OSP(有机保焊膜)三大工艺中精准抉择,平衡焊接强度、高频性能与成本约束。

六层板表面处理:

六层板典型叠构“信号-地-信号-电源-信号-地”使电源层深埋内层。这种结构导致散热效率比四层板降低40%,回流焊时热量积聚加剧表面处理层老化。某5G基站主板实测显示,第二层信号线参考电源平面时,ENIG焊盘在三次回流焊后镍层氧化风险升高三倍。

板厚增加使热应力更集中。1.6mm板厚的六层板在260℃峰值温度下,Z轴膨胀量达50μm,OSP膜层在热应力下容易破裂漏铜。汽车电子厂数据表明,OSP六层板经过双面回流后虚焊率比四层板高22%。

ENIG:

镍金层是毫米波电路的通行证。ENIG工艺在铜面沉积3-6μm镍层+0.05-0.1μm金层,金层电阻率仅2.44μΩ·cm。这使28GHz信号传输损耗比沉锡低0.2dB/cm,非常适合射频前端和高速SerDes电路。但六层板密集过孔区易发生“黑盘效应”:当镀液pH>5.0时,镍磷合金形成脆性Ni3P相,焊点剪切力从12.5N暴跌至8N以下。

六层板工艺控制需加倍严格。某卫星通信设备采用局部沉金方案,在阻抗线上方进行金层覆盖时,将金层面积缩减40%。这种做法既控制成本,又保证信号完整性。而接地焊盘则要求镍厚≥4μm,磷含量控制在6-9%。板厂需每班检测镀液浓度,金层厚度公差需控制在±0.02μm,才能避免黑盘缺陷。

沉锡:

铜锡直接焊接带来高强度优势。沉锡工艺生成0.8-1.2μm纯锡层,与铜基底形成Cu6Sn5金属间化合物。实验数据显示其焊点剪切力比ENIG高30%,尤其适合汽车电子等抗振动场景。但六层板内层升温慢的特性会加剧“锡瘟”现象:当板温在13.2℃以下缓冷时,锡层发生相变导致结构强度丧失。

晶须防护需立体化设计。在六层板空间受限环境下,传统对策是在沉锡层添加0.1%有机抑制剂。某新能源车控制器改进方案更彻底:在电源层开窗区域沉锡厚度增至1.5μm,并在锡层表面喷涂纳米密封胶。这使晶须生长速度从1000小时50μm降至5μm。

OSP:

有机膜在六层板面临严峻考验。OSP形成0.2-0.5μm有机保焊膜,直接焊接铜面确保初始润湿角<15°。但六层板双面回流时,底层峰值温度比顶层高15℃,导致膜层分解速度加快。某医疗设备案例显示,第二次回流后OSP膜空洞率>15%,焊点脱焊风险飙升。

膜厚控制需贯穿全流程。新一代四唑类OSP药水将分解温度提升至300℃。六层板生产时,微蚀厚度需严格控制在1.0-1.5μm,成膜槽PH值维持在2.9-3.1。SMT车间需实施氮气保护,将车间湿度控制在<40%RH。

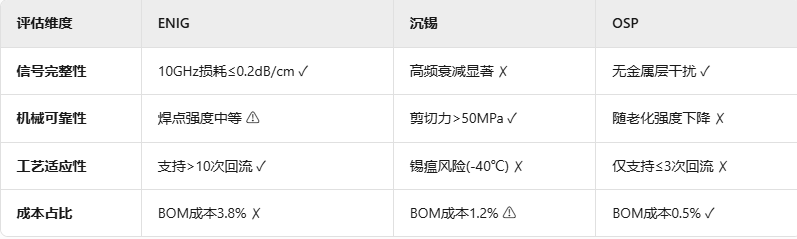

选型决策这样评估

为平衡六层板的复杂需求,工程师应建立三维评估模型:

场景化决策树:

-

高频高速场景(如56Gbps接口):首选ENIG,次选OSP+阻抗补偿设计。某交换机芯片组在112Gbps链路采用ENIG,误码率比沉锡低三个数量级。

-

动态应力环境(如汽车电子):沉锡方案需配套1.2μm以上锡层。某车载雷达在振动测试中,沉锡焊点失效率仅为ENIG的1/5。

-

快速迭代产品:OSP搭配钢网开口扩大5-10%,可补偿润湿性损失。消费电子企业数据表明,此方案使量产良率提升12%。

验证闭环

多物理场仿真需前置风险。六层板设计阶段应采用HFSS+Ansys Icepak联合仿真。某GPU主板在仿真中发现:沉锡工艺在电源层大电流区域温升达89℃,可能引发锡层熔融。工程师改用局部ENIG方案后,热风险成功解除。

工艺监控点决定量产一致性:

-

ENIG产线:每班检测镍磷比,XRF抽检金层覆盖率

-

沉锡线:恒温槽波动≤±1℃,锡厚公差±0.1μm

-

OSP线:膜厚测试仪每两小时采样,开封后24小时内用完

随着3D堆叠和液冷散热普及,优秀工程师已不再简单选工艺,而是通过0.1μm级参数调控,在焊点方寸间构建专属可靠性防线。

关键词:六层板表面处理、焊点可靠性、黑盘效应、晶须防护、工艺失效库

263

263

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?