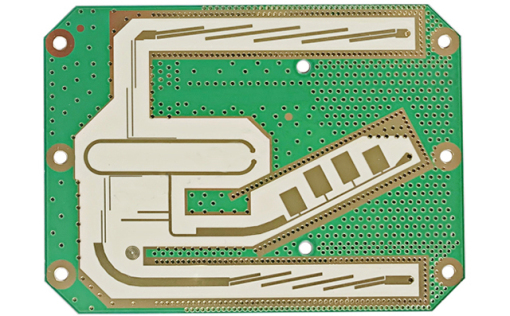

据行业统计,约65%的层间失效问题源于树脂含量与流胶量控制不当导致的空洞缺陷。本文从PCB厂家的工艺实践出发,系统解析树脂含量与流胶量的协同控制策略,为高可靠性多层板制造提供技术支撑。

一、树脂含量的精准调控技术

树脂含量(RC%)直接影响层压板的介电性能与机械强度。某TOP3 PCB厂家的实验数据显示:当RC%低于35%时,树脂无法充分填充层间间隙,空洞率高达18%;而RC%超过45%时,固化收缩应力增大,导致层间剥离强度下降23%。

控制要点:

-

基材选型匹配:高频场景选用Rogers 4350B(RC% 38±2%),普通FR-4选用生益S1141(RC% 42±3%),通过DSC曲线验证树脂固化特性。

-

预浸料质量控制:半固化片流动度需控制在25-35mm(171℃/10min),采用在线水分检测仪将挥发份控制在0.8%以内。

-

叠层设计优化:芯板与半固化片交替层叠时,每层PP片厚度公差需≤±5μm,避免局部树脂堆积。

二、流胶量动态平衡工艺

流胶量是树脂在层压过程中横向扩散的能力,直接影响空洞填充效果。某案例显示,流胶量从3mm提升至5mm后,0.1mm线宽区域的空洞率从12%降至1.5%。

关键技术突破:

-

温度梯度控制:采用三段式升温曲线(70℃/2℃/min → 140℃/1℃/min → 170℃/0.5℃/min),使树脂粘度从1000Pa·s降至20Pa·s,确保低剪切区充分填充。

-

压力分阶施加:

-

初压阶段(150PSI):排出层间空气

-

主压阶段(300PSI):实现树脂横向扩散

-

保压阶段(200PSI):补偿固化收缩

-

-

阻流块设计:在板边设置3排铜箔阻流块(间距1.5mm),引导树脂流向核心区域,减少边缘白角缺陷。

三、空洞预防的工艺闭环

通过跨工序数据联动实现空洞风险预警:

-

来料检测:使用电容式感测设备在线检测半固化片RC%(误差≤±1%),挥发份超标批次自动拦截。

-

过程监控:在层压机安装光纤传感器,实时监测树脂流动前沿位置,动态调整压力曲线。

-

成品分析:采用X射线断层扫描(CT)检测0.05mm级空洞,结合AI算法建立空洞分布与工艺参数的关联模型。

四、典型工艺参数库

基于200+量产案例总结的优化参数:

-

普通FR-4板:RC% 42% ±2,流胶量4.2mm,固化时间90min@171℃

-

高频Rogers板:RC% 38% ±1,流胶量3.8mm,固化时间120min@175℃

-

HDI盲埋孔板:RC% 40% ±1.5,流胶量4.5mm,采用真空辅助层压

PCB厂家要实现多层板的空洞控制,需建立树脂含量与流胶量的动态平衡体系:

-

材料维度:精准选型匹配工艺特性

-

工艺维度:温度-压力-时间的协同优化

-

检测维度:全流程数据闭环管理

149

149

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?